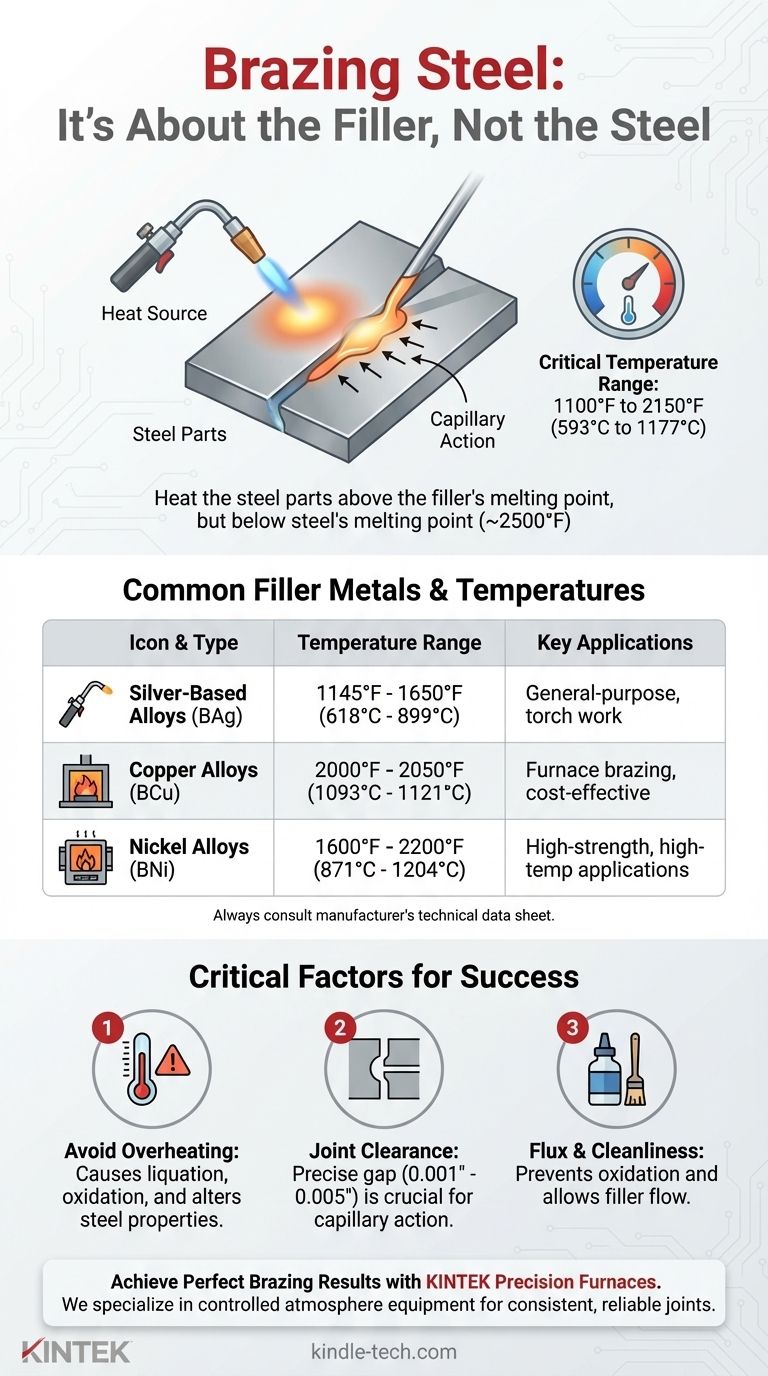

Beim Hartlöten von Stahl wird die kritische Temperatur nicht durch den Stahl selbst, sondern durch den spezifischen Zusatzwerkstoff bestimmt, den Sie verwenden. Der Prozess beinhaltet das Erhitzen der Stahlteile auf eine Temperatur, die über dem Schmelzpunkt Ihrer gewählten Lötlegierung liegt, aber immer unter dem Schmelzpunkt des Stahls selbst. Für Stahl liegt diese Temperatur typischerweise in einem weiten Bereich von 1100°F (593°C) bis 2150°F (1177°C), der vollständig durch den Zusatzwerkstoff bestimmt wird.

Das Kernprinzip des Hartlötens besteht darin, die Grundmetalle – die Stahlteile – so weit zu erhitzen, dass der Lötwerkstoff bei Kontakt schmilzt. Das Ziel ist es, den geschmolzenen Zusatzwerkstoff durch Kapillarwirkung in die Verbindung zu ziehen und so eine starke metallurgische Bindung zu schaffen, ohne den Stahl zu schmelzen.

Das Prinzip: Es geht um den Zusatzwerkstoff, nicht um den Stahl

Was definiert das Hartlöten?

Hartlöten ist ein Fügeverfahren, das bei Temperaturen über 840°F (450°C) stattfindet. Entscheidend ist, dass diese Temperatur unter der Solidustemperatur (dem Punkt, an dem das Material zu schmelzen beginnt) der zu fügenden Grundmetalle liegt.

Da Stahl erst bei etwa 2500°F (1370°C) schmilzt, bietet dies ein sehr breites Fenster für den Lötprozess.

Der „Arbeitsbereich“ des Zusatzwerkstoffs

Jede Hartlotlegierung hat einen „Arbeitsbereich“, der durch zwei Temperaturen definiert ist:

- Solidus: Die Temperatur, bei der die Legierung zu schmelzen beginnt.

- Liquidus: Die Temperatur, bei der die Legierung vollständig flüssig ist.

Die ideale Löttemperatur liegt knapp über der Liquidustemperatur. Dies stellt sicher, dass die Legierung flüssig genug ist, um schnell und vollständig in die Verbindung zu fließen.

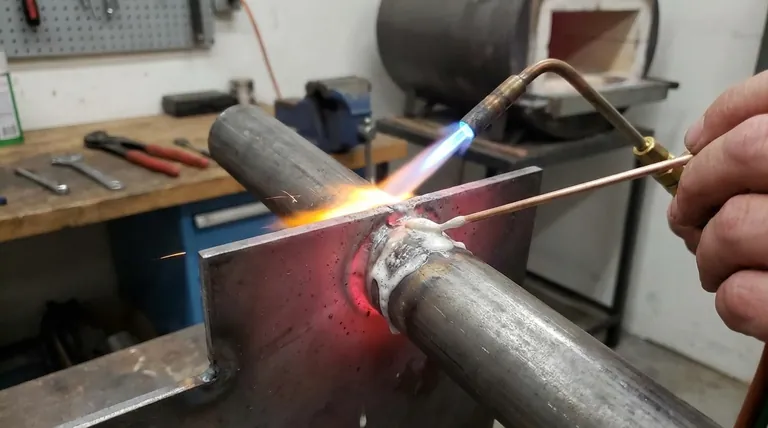

Wie Wärme und Kapillarwirkung funktionieren

Sie müssen die Stahlteile der Baugruppe breitflächig und gleichmäßig erhitzen. Wenn der Stahl die richtige Temperatur erreicht hat, bringen Sie den Lotstab an die Verbindung. Die Wärme des Stahls schmilzt den Stab, und die geschmolzene Legierung wird in den engen Spalt zwischen den Teilen gezogen.

Wärme zieht das Lot an. Wenn ein Teil heißer ist als das andere, fließt das Lot in die heißere Zone, was zu einer unvollständigen Verbindung führt.

Gängige Zusatzwerkstoffe für Stahl und ihre Temperaturen

Die Wahl der Legierung hängt von den Festigkeitsanforderungen, den Betriebsbedingungen und den Grundwerkstoffen ab. Konsultieren Sie immer das technische Datenblatt des Herstellers für genaue Temperaturempfehlungen.

Silberbasierte Legierungen (BAg-Reihe)

Dies sind die gängigsten Legierungen für das allgemeine Hartlöten von Stahl aufgrund ihrer Festigkeit, Duktilität und niedrigeren Schmelztemperaturen.

Sie werden typischerweise im Bereich von 1145°F bis 1650°F (618°C bis 899°C) gelötet. Ihr geringerer Wärmebedarf macht sie einfacher zu handhaben, insbesondere beim Löten mit einem Brenner.

Kupferlegierungen (BCu-Reihe)

Reines Kupfer ist ein ausgezeichneter Zusatzwerkstoff zum Hartlöten von Stahl, insbesondere beim Hartlöten im Ofen mit kontrollierter Atmosphäre. Es ist sehr fließfähig und kostengünstig.

Die typische Löttemperatur für reines Kupfer beträgt 2000°F bis 2050°F (1093°C bis 1121°C).

Kupfer-Phosphor-Legierungen (BCuP-Reihe)

Verwenden Sie diese Legierungen nicht zum Hartlöten von Stahl oder anderen Eisenmetallen. Der Phosphor kann mit dem Eisen im Stahl reagieren und spröde Phosphide an der Verbindungsfläche bilden, was zu einem katastrophalen Verbindungsversagen führen kann.

Nickel- und Kobaltlegierungen (BNi, BCo-Reihe)

Wird für Hochleistungsanwendungen eingesetzt, insbesondere bei Edelstahl, wo überlegene Festigkeit, Korrosionsbeständigkeit und Hochtemperaturbetrieb erforderlich sind.

Diese Legierungen erfordern sehr hohe Temperaturen, oft von 1600°F bis 2200°F (871°C bis 1204°C), und werden fast ausschließlich in Vakuum- oder atmosphärenkontrollierten Öfen verwendet.

Verständnis der Kompromisse und kritischen Faktoren

Das Erreichen der richtigen Temperatur ist notwendig, aber nicht ausreichend. Mehrere andere Faktoren sind für den Erfolg ebenso wichtig.

Die Gefahr der Überhitzung

Das Überschreiten der empfohlenen Temperatur kann dazu führen, dass sich die Komponenten des Zusatzwerkstoffs trennen (Liquation), der Flussmittel beschädigt wird, der Stahl stark oxidiert wird oder sogar die metallurgischen Eigenschaften des Stahls verändert werden (z. B. Verlust der Wärmebehandlung).

Das Problem der Unterhitzung

Wenn der Stahl nicht heiß genug ist, schmilzt der Zusatzwerkstoff nicht richtig und fließt nicht richtig. Er kann sich an der Oberfläche ansammeln oder nicht in die Verbindung eindringen, was zu einer Verbindung ohne strukturelle Festigkeit führt.

Die Rolle von Flussmittel und Sauberkeit

Die Stahlteile müssen vor dem Erhitzen mechanisch oder chemisch gereinigt werden. Bei Temperatur ist eine Beschichtung aus Flussmittel erforderlich, um zu verhindern, dass der Stahl oxidiert, was den Fluss des Zusatzwerkstoffs behindern würde. Das Flussmittel hilft auch, alle verbleibenden Oberflächenoxide aufzulösen.

Der Spalt der Verbindung ist nicht verhandelbar

Hartlöten basiert auf Kapillarwirkung, die nur funktioniert, wenn der Spalt zwischen den beiden Stahlteilen präzise ist. Für die meisten Legierungen beträgt dieser sehr enge Spalt 0,001 bis 0,005 Zoll (0,025 bis 0,127 mm). Ist er zu locker oder zu eng, versagt die Verbindung.

So erreichen Sie eine erfolgreiche Lötung

Ihre Wahl des Zusatzwerkstoffs ist der Ausgangspunkt, der den gesamten Prozess bestimmt.

- Wenn Ihr Hauptaugenmerk auf allgemeiner Reparatur oder zugänglicher Fertigung liegt: Wählen Sie eine cadmiumfreie Silberlegierung (BAg-Reihe), die ausgezeichnete Festigkeit und einen fehlerverzeihenden, niedrigtemperierten Anwendungsbereich bietet, der für das Hartlöten mit dem Brenner geeignet ist.

- Wenn Ihr Hauptaugenmerk auf hochfester oder Hochtemperaturanwendung liegt: Greifen Sie zu Nickel (BNi) oder reinen Kupferlegierungen (BCu), aber bedenken Sie, dass diese anspruchsvollen Prozesse typischerweise einen Ofen erfordern.

- Wenn Sie neu im Hartlöten sind: Ihr wertvollstes Werkzeug ist das technische Datenblatt für Ihren gewählten Zusatzwerkstoff. Es gibt die genauen Solidus-/Liquidustemperaturen und das empfohlene Flussmittel an.

Indem Sie sich auf die spezifischen Anforderungen Ihres Zusatzwerkstoffs konzentrieren, bewegen Sie sich vom Rätselraten hin zu einem vorhersehbaren und zuverlässigen Fügeprozess.

Zusammenfassungstabelle:

| Art des Zusatzwerkstoffs | Typische Löttemperaturbereich (°F) | Typische Löttemperaturbereich (°C) | Hauptanwendungen |

|---|---|---|---|

| Silberbasierte Legierungen (BAg) | 1145°F - 1650°F | 618°C - 899°C | Allgemeines Hartlöten von Stahl, Brennerarbeiten |

| Kupferlegierungen (BCu) | 2000°F - 2050°F | 1093°C - 1121°C | Ofenlöten, kostengünstige Verbindungen |

| Nickellegierungen (BNi) | 1600°F - 2200°F | 871°C - 1204°C | Hochfeste Hochtemperaturanwendungen |

Perfekte Hartlötergebnisse mit KINTEK erzielen

Möchten Sie Ihren Stahlhartlötprozess optimieren? Egal, ob Sie mit Silberlegierungen für allgemeine Fertigung oder Nickellegierungen für Hochtemperaturanwendungen arbeiten, die richtige Ausrüstung ist entscheidend für den Erfolg.

KINTEK ist spezialisiert auf präzise Laboröfen und Heizeinrichtungen, die speziell für kontrollierte Hartlötprozesse entwickelt wurden. Unsere Lösungen helfen Ihnen, exakte Temperaturen aufrechtzuerhalten, eine gleichmäßige Erwärmung zu gewährleisten und jedes Mal starke, zuverlässige Verbindungen zu erzielen.

Wir beliefern Labore und Fertigungsbetriebe, die konsistente, reproduzierbare Ergebnisse bei ihren Metallfügeoperationen benötigen. Lassen Sie uns Ihnen helfen, den perfekten Ofen für Ihre spezifischen Zusatzwerkstoffe und Anwendungsanforderungen auszuwählen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Hartlötausrüstung Ihre Verbindungsqualität und Prozesseffizienz verbessern kann: Nehmen Sie Kontakt auf

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

Andere fragen auch

- Warum wird vor der Bestrahlung eine Hochtemperatur-Glühkammer für Zirkaloy-2 verwendet? Wesentlicher Leitfaden zur Probenvorbereitung

- Was ist ein Pyrolyseofen? Ein Werkzeug zur Umwandlung von Abfall in wertvolle Ressourcen

- Was ist ein Ofen bei der Wärmebehandlung? Das komplette Umweltkontrollsystem

- Wie erleichtert ein Hochtemperatur-Wärmebehandlungsofen das Lösungsglühen? Steuerung der Mikrostruktur von Legierungen

- Was sind die prozesstechnischen Vorteile der Verwendung eines Vakuumofens für RGO/PMMA-Nanokomposite? Erhöhung von Dichte und Integrität

- Was ist die normale Temperatur für einen Ofen? Entdecken Sie den Schlüssel zu effizienter Hausheizung

- Bei welcher Temperatur wird gesintert? Finden Sie den thermischen Sweet Spot für Ihr Material

- Was ist die Bedeutung der Aufrechterhaltung einer Hochvakuumumgebung während des Sinterns von ODS-Eisenbasislegierungen?