Die Temperatur eines Keramikofens ist kein spezifischer Wert, sondern ein streng kontrollierter Bereich, der durch das zu brennende Material bestimmt wird. Zum Beispiel werden einige fortschrittliche Keramikverbundwerkstoffe bei 2.050°F (1.120°C) verarbeitet. Das Schlüsselprinzip ist, dass die Temperatur hoch genug sein muss, um die Partikel des Materials miteinander zu verschmelzen, aber unterhalb seines tatsächlichen Schmelzpunktes bleiben muss.

Die korrekte Temperatur für einen Keramikofen wird vollständig durch das zu brennende Material bestimmt. Ziel ist es immer, die Keramik bis zu einem Punkt zu erhitzen, an dem die Partikel miteinander verschmelzen – ein Prozess, der als Sintern bezeichnet wird – ohne den Schmelzpunkt des Materials zu erreichen.

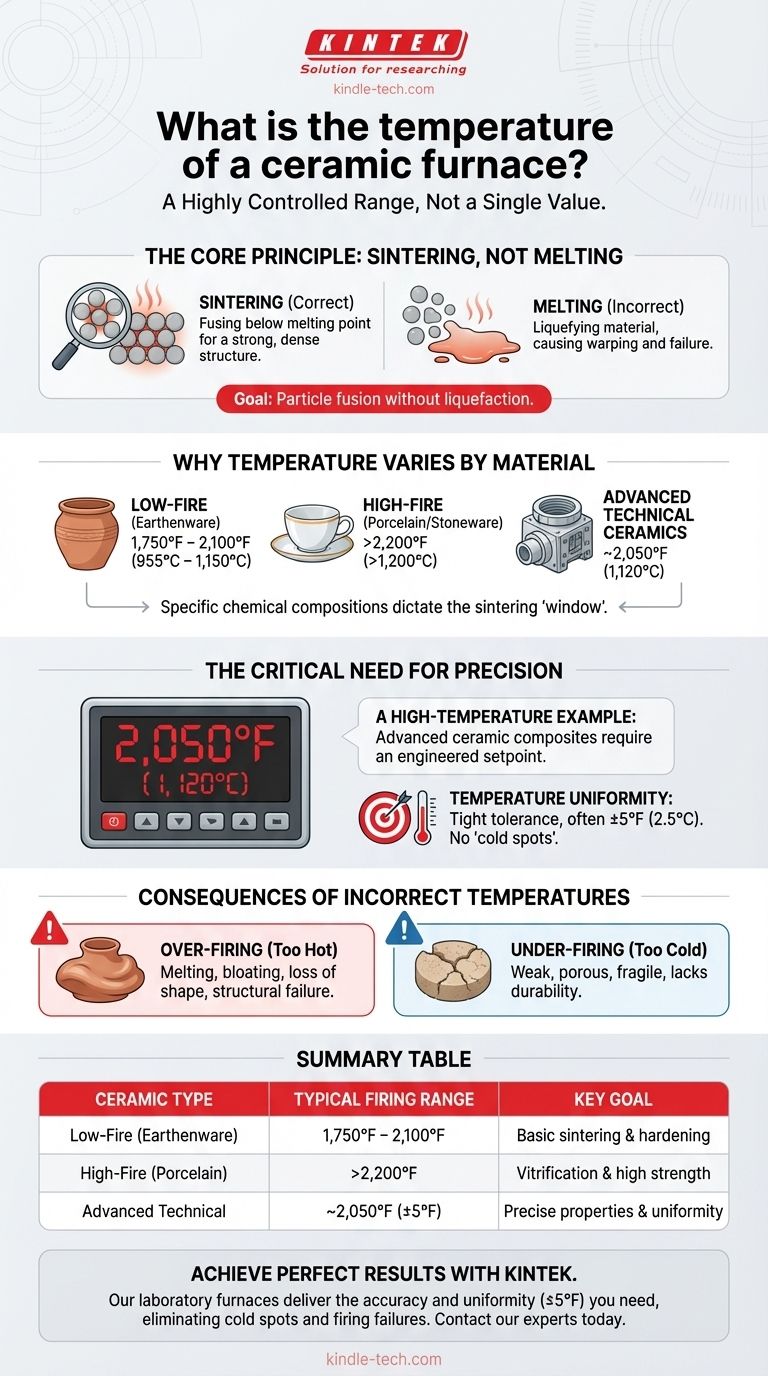

Das Kernprinzip: Sintern, nicht Schmelzen

Der grundlegende Prozess in einem Keramikofen dreht sich nicht um das Schmelzen. Es handelt sich um eine physikalische Umwandlung, die im festen Zustand stattfindet.

Was ist Sintern?

Sintern ist der Prozess des Verdichtens und Formens einer festen Materialmasse durch Hitze, ohne sie zu verflüssigen.

Die intensive Hitze bewirkt, dass die einzelnen Körner oder Partikel der Keramik an ihren Kontaktpunkten verschmelzen und eine starke, dichte und starre Struktur bilden.

Warum die Temperatur je nach Material variiert

Verschiedene Keramikmaterialien haben sehr unterschiedliche chemische Zusammensetzungen. Steingut-Tone sintern bei viel niedrigeren Temperaturen als Hochleistungs-Porzellan oder fortschrittliche technische Keramiken.

Jede Keramikart hat ein spezifisches Temperatur-"Fenster", in dem sie ordnungsgemäß sintert, um ihre gewünschten Eigenschaften wie Festigkeit, Dichte und Porosität zu erreichen.

Die kritische Notwendigkeit von Präzision

Das Erreichen einer Zieltemperatur allein genügt nicht; deren Einhaltung mit extremer Genauigkeit ist entscheidend für die Herstellung hochwertiger Keramiken.

Ein Hochtemperatur-Beispiel

Für bestimmte fortschrittliche Keramikverbundwerkstoffe wird der Ofen auf präzise 2.050°F (1.120°C) erhitzt.

Diese Temperatur ist keine Annäherung. Es ist ein konstruierter Sollwert, der darauf ausgelegt ist, spezifische Materialeigenschaften zu erzielen.

Die Rolle der Temperaturgleichmäßigkeit

In professionellen Anwendungen ist die Temperaturgleichmäßigkeit nicht verhandelbar. Der Ofen muss die Zieltemperatur innerhalb einer sehr engen Toleranz halten, oft so präzise wie ± 5°F (2,5°C).

Jede Abweichung oder "Kaltstelle" kann zu einem ungleichmäßig gebrannten Produkt mit inneren Spannungen, Schwächen oder Defekten führen, die seine strukturelle Integrität beeinträchtigen.

Die Folgen falscher Temperaturen

Der Erfolg oder Misserfolg eines Keramikbrandes hängt von der Temperaturkontrolle ab. Die Fehlertoleranz ist oft sehr gering.

Das Risiko des Überbrennens

Wenn die Ofentemperatur den Sinterbereich des Materials überschreitet, beginnt es zu schmelzen, aufzublähen oder sich zu verziehen.

Das Stück verliert seine vorgesehene Form und strukturelle Integrität, was oft zu einem vollständigen Versagen des Produkts führt.

Das Problem des Unterbrennens

Wenn die Temperatur zu niedrig ist, verschmelzen die Partikel nicht richtig miteinander.

Die resultierende Keramik wird schwach, porös und es fehlt ihr die Haltbarkeit, die von dem fertigen Produkt erwartet wird. Sie wird zerbrechlich sein und ihre beabsichtigte Funktion nicht erfüllen können.

Die richtige Temperatur für Ihr Ziel einstellen

Der richtige Ansatz hängt vollständig von dem Material ab, mit dem Sie arbeiten, und dem Ergebnis, das Sie erzielen möchten.

- Wenn Ihr Hauptaugenmerk auf Niedrigbrandkeramik (z. B. Steingut) liegt: Ihre Zieltemperaturen liegen im unteren Bereich, typischerweise zwischen 1.750°F und 2.100°F (955°C und 1.150°C).

- Wenn Ihr Hauptaugenmerk auf Hochbrandkeramik (z. B. Porzellan oder Steinzeug) liegt: Sie arbeiten bei höheren Temperaturen, oft über 2.200°F (1.200°C), um Verglasung und Festigkeit zu erreichen.

- Wenn Ihr Hauptaugenmerk auf fortschrittlichen technischen Keramiken liegt: Sie verwenden präzise entwickelte Temperaturen, wie das Beispiel 2.050°F (1.120°C), bei denen absolute Genauigkeit und Gleichmäßigkeit für die Leistung entscheidend sind.

Letztendlich ist die Beherrschung der Temperaturkontrolle der Schlüssel zur Umwandlung von Rohmaterial in ein langlebiges und funktionsfähiges Keramikprodukt.

Zusammenfassungstabelle:

| Keramiktyp | Typischer Brenntemperaturbereich | Hauptziel |

|---|---|---|

| Niedrigbrand (Steingut) | 1.750°F – 2.100°F (955°C – 1.150°C) | Grundlegendes Sintern und Härten |

| Hochbrand (Porzellan/Steinzeug) | >2.200°F (>1.200°C) | Verglasung und hohe Festigkeit |

| Fortschrittliche technische Keramiken | ~2.050°F (1.120°C) ±5°F | Präzise Eigenschaften und Gleichmäßigkeit |

Erzielen Sie perfekte Keramikergebnisse mit präziser Temperaturkontrolle. Ob Sie Steingut, Porzellan oder fortschrittliche technische Keramiken brennen, die Laboröfen von KINTEK liefern die Genauigkeit und Gleichmäßigkeit, die Sie benötigen. Unsere Geräte gewährleisten eine Toleranz von ±5°F und eliminieren kalte Stellen und Brandfehler. Kontaktieren Sie noch heute unsere Experten, um den idealen Ofen für die spezifischen Keramikanwendungen Ihres Labors zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was ist der Unterschied zwischen Kalzinieren und Rösten? Ein Leitfaden zur Hochtemperaturverarbeitung

- Welche Ausrüstung wird bei der Pyrolyse verwendet? Den richtigen Reaktor für Ihren Rohstoff und Ihre Produkte wählen

- Welche Arten von Pyrolyse-Reaktoren werden in der Industrie eingesetzt? Wählen Sie die richtige Technologie für Ihr Produkt

- Was sind die industriellen Anwendungen der Pyrolyse? Abfall in Energie und wertvolle Produkte umwandeln

- Was sind die verschiedenen Reaktortypen bei der Kunststoffpyrolyse? Wählen Sie das richtige System für Ihren Abfall