Praktisch gesehen liegt die Temperatur, die Ihre Komponenten während eines physikalischen Gasphasenabscheidungs (PVD)-Prozesses erfahren werden, typischerweise zwischen 70°C und knapp 400°C (158°F bis 750°F). Das Konzept der "Temperatur" innerhalb eines PVD-Plasmas ist jedoch komplexer als eine einzelne Zahl. Die wahre Antwort beinhaltet das Verständnis des Unterschieds zwischen der Wärme des Ausgangsmaterials, der Energie der Plasmateilchen und der sorgfältig kontrollierten Temperatur Ihres Teils.

Während das Ausgangsmaterial bei Tausenden von Grad verdampft wird, ist der PVD-Prozess im Grunde eine Sichtlinien-Niedertemperaturbeschichtungsmethode. Die kritische Temperatur ist die Ihres Bauteils (des Substrats), die sorgfältig kontrolliert wird, um dessen strukturelle Integrität und Abmessungen zu erhalten.

"Temperatur" in einem PVD-Plasma entschlüsseln

Der Begriff "Plasmatemperatur" kann irreführend sein. Im Vakuum einer PVD-Kammer ist es genauer, drei verschiedene thermische Zonen zu betrachten, von denen nur eine Ihr Teil direkt beeinflusst.

Die Temperatur der Dampfquelle (extrem heiß)

Um den Beschichtungsdampf zu erzeugen, wird ein festes Ausgangsmaterial (bekannt als Target) mit hoher Energie bombardiert. Dies kann über einen Lichtbogen oder einen Elektronenstrahl erfolgen.

Dieser Prozess erhitzt das Targetmaterial bis zu seinem Verdampfungspunkt, der Tausende von Grad Celsius betragen kann, wodurch der Feststoff direkt in ein Gas umgewandelt wird.

Die Teilchenenergie des Plasmas (ein irreführender Durchschnitt)

Die resultierende Dampfwolke oder das Plasma besteht aus verschiedenen Partikeln mit sehr unterschiedlichen effektiven Temperaturen.

Elektronen im Plasma sind extrem energiereich und könnten als Millionen von Grad heiß betrachtet werden. Die viel schwereren Ionen und neutralen Atome, die die Beschichtung bilden werden, sind jedoch deutlich kühler. Eine "Durchschnittstemperatur" dieser Partikel ist keine aussagekräftige Metrik.

Die Substrattemperatur (die einzige Zahl, die zählt)

Dies ist die Temperatur, die Ihr Bauteil – das Substrat – während des Beschichtungsprozesses erreicht. Dies ist der Bereich von 70°C bis 400°C.

Diese Temperatur ist kein Nebenprodukt; sie ist ein kritischer Prozessparameter. Sie wird aktiv kontrolliert und überwacht, um sicherzustellen, dass die Beschichtung richtig haftet, ohne das Teil zu beschädigen.

Warum PVD als "Niedertemperatur"-Verfahren gilt

Trotz der extremen Hitze an der Quelle wird PVD als "kühles" Beschichtungsverfahren geschätzt, insbesondere im Vergleich zu Methoden wie der chemischen Gasphasenabscheidung (CVD), die 1000°C überschreiten kann.

Eine kontrollierte Vakuumumgebung

PVD findet in einem Hochvakuum statt, was den Wärmetransport durch Konvektion stark einschränkt. Wärme wird hauptsächlich durch die kondensierenden Beschichtungsatome und in einigen Fällen durch Strahlungsheizungen eingebracht, die verwendet werden, um das Substrat auf die optimale Temperatur zu bringen.

Erhaltung der Materialeigenschaften

Diese präzise Temperaturkontrolle ist der Grund, warum PVD für eine Vielzahl von Materialien verwendet werden kann. Es arbeitet weit unter den Anlass- oder Glühtemperaturen der meisten Stähle und Legierungen.

Dies stellt sicher, dass präzisionsgefertigte Teile ihre kritischen Abmessungen, Härte und inneren Spannungseigenschaften nach der Beschichtung beibehalten.

Die Kompromisse verstehen

Die Wahl der richtigen Temperatur ist ein Gleichgewicht zwischen Beschichtungsqualität und Substratintegrität. Es ist nicht immer am besten, den Prozess so kühl wie möglich ablaufen zu lassen.

Temperatur vs. Haftung und Dichte

Im Allgemeinen fördert eine höhere (aber immer noch sichere) Substrattemperatur eine bessere Haftung und führt zu einer dichteren, gleichmäßigeren Beschichtungsstruktur. Die zusätzliche thermische Energie hilft den abgeschiedenen Atomen, sich zu einem stabileren Film anzuordnen.

Einschränkungen des Substratmaterials

Die "Niedertemperatur"-Natur von PVD ist relativ. Während 400°C für Werkzeugstahl kühl ist, ist es für die meisten Polymere zerstörerisch und kann bestimmte Aluminiumlegierungen negativ beeinflussen. Das Substratmaterial diktiert die absolute Obergrenze des Prozessfensters.

Sichtlinienheizung

Da PVD ein Sichtlinienverfahren ist, können Teile mit komplexen Geometrien ungleichmäßige Erwärmung und Beschichtungsdicken erfahren. Dies erfordert oft ausgeklügelte rotierende Vorrichtungen innerhalb der Kammer, um sicherzustellen, dass alle Oberflächen gleichmäßig behandelt werden.

Die richtige Wahl für Ihr Substrat treffen

Die ideale PVD-Prozesstemperatur wird vollständig durch das Substratmaterial und die gewünschten Beschichtungseigenschaften bestimmt.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung gehärteter Werkzeugstähle liegt: Sie können wahrscheinlich das obere Ende des Temperaturbereichs (~350-400°C) verwenden, um maximale Beschichtungshärte und -haftung zu erzielen, ohne die Anlasshärte des Stahls zu beeinträchtigen.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung von Aluminium oder anderen empfindlichen Legierungen liegt: Die Prozesstemperatur muss unter der Anlass- oder Alterungstemperatur des Materials gehalten werden, oft im Bereich von 150-250°C.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung von medizinischen Polymeren oder Kunststoffen liegt: Sie benötigen einen speziellen Niedertemperatur-PVD-Prozess, der oft unter 100°C arbeitet, um Schmelzen, Verziehen oder Ausgasen zu verhindern.

Das Verständnis, dass die Substrattemperatur die kritische, steuerbare Variable ist, ermöglicht es Ihnen, den richtigen PVD-Prozess für Ihre Komponenten zu spezifizieren.

Zusammenfassungstabelle:

| PVD-Prozesstemperaturzone | Typischer Bereich | Warum es wichtig ist |

|---|---|---|

| Dampfquelle (Target) | Tausende von °C | Erzeugt den Beschichtungsdampf |

| Plasma-Teilchenenergie | Variiert (irreführend) | Kein direktes Maß für die Wärme am Teil |

| Substrat (Ihr Teil) | 70°C bis 400°C | Kritisch: Kontrolliert, um die Teileintegrität zu erhalten |

Stellen Sie sicher, dass die Präzisionsteile Ihres Labors korrekt beschichtet werden, ohne ihre Eigenschaften zu beeinträchtigen. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet die präzise thermische Kontrolle, die für erfolgreiche PVD-Prozesse erforderlich ist. Unser Fachwissen hilft Ihnen, die richtigen Parameter auszuwählen, um Ihre Substrate zu schützen – von gehärteten Stählen bis hin zu empfindlichen Legierungen und Polymeren.

Kontaktieren Sie KINTEK noch heute, um Ihre spezifischen Beschichtungsanforderungen zu besprechen und optimale Haftung und Leistung zu erzielen.

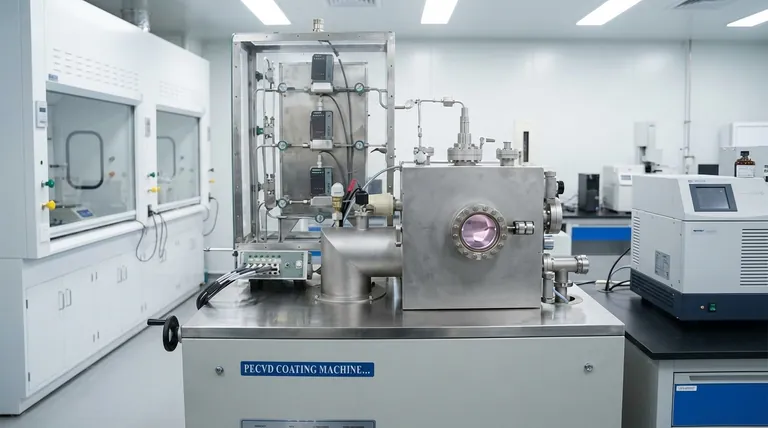

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

- Labor-Autoklav Vertikaler Dampfsterilisator für Flüssigkristallanzeigen Automatischer Typ

Andere fragen auch

- Was ist das Plasma-Enhanced Chemical Vapour Deposition (PECVD)-Verfahren? Ermöglichen Sie Abscheidung von Dünnschichten bei niedrigen Temperaturen und hoher Qualität

- Wofür wird PECVD verwendet? Erzielung von Hochleistungsdünnschichten bei niedrigen Temperaturen

- Was ist der Unterschied zwischen PECVD und CVD? Entdecken Sie die richtige Dünnschichtabscheidungsmethode

- Was ist PECVD-Siliziumabscheidung? Erzielen Sie Niedertemperatur-Dünnschichten hoher Qualität

- Was ist der Unterschied zwischen CVD und PECVD? Wählen Sie die richtige Dünnschichtabscheidungsmethode