Kurz gesagt, es gibt keine einzelne Temperatur für die thermische Verdampfungsabscheidung. Die korrekte Temperatur hängt vollständig vom spezifischen Material ab, das abgeschieden werden soll, da jedes Element oder jede Verbindung eine unterschiedliche Wärmemenge benötigt, um in einem Vakuum mit einer brauchbaren Rate zu verdampfen.

Das Ziel der thermischen Verdampfung ist nicht, eine feste Temperatur zu erreichen, sondern ein Ausgangsmaterial so lange zu erhitzen, bis es einen ausreichenden Dampfdruck erreicht. Die dafür erforderliche Temperatur variiert dramatisch von einem Material zum anderen.

Warum die Temperatur eine Variable und keine Konstante ist

Die Annahme einer einzelnen Prozesstemperatur ist ein häufiges Missverständnis. Die Realität ist, dass die Temperatur ein Mittel zum Zweck ist, und dieser Zweck ist eine kontrollierte Verdampfung.

Die zentrale Rolle des Dampfdrucks

Der gesamte Prozess hängt von einer Eigenschaft namens Dampfdruck ab. Dies ist der Druck, der von einem Dampf im Gleichgewicht mit seiner festen oder flüssigen Phase ausgeübt wird.

Um einen Film abzuscheiden, müssen Sie das Ausgangsmaterial erhitzen, bis sein Dampfdruck deutlich höher ist als der Basisdruck der Kammer. Ein typischer Zieldampfdruck für die Abscheidung liegt bei etwa 10⁻² Torr.

Materialspezifische Verdampfungspunkte

Jedes Material hat eine einzigartige Beziehung zwischen Temperatur und Dampfdruck.

Zum Beispiel muss Aluminium auf etwa 1000 °C erhitzt werden, um den Zieldampfdruck für die Abscheidung zu erreichen. Im Gegensatz dazu benötigt Gold eine viel höhere Temperatur, etwa 1400 °C, um mit einer ähnlichen Rate zu verdampfen. Materialien wie Chrom erfordern noch höhere Temperaturen.

Der Einfluss von Hochvakuum

Der Prozess wird in einer Hochvakuumkammer (typischerweise 10⁻⁶ bis 10⁻⁵ mbar) aus zwei entscheidenden Gründen durchgeführt.

Erstens entfernt das Vakuum Luftmoleküle, was eine lange mittlere freie Weglänge gewährleistet. Dies ermöglicht es den verdampften Atomen, geradlinig von der Quelle zum Substrat zu gelangen, ohne mit Hintergrundgasen zu kollidieren.

Zweitens können Materialien im Vakuum bei Temperaturen verdampfen, die weit unter ihrem normalen atmosphärischen Siedepunkt liegen.

Der Abscheidungsprozess in der Praxis

Das Verständnis der Beziehung zwischen Wärme, Material und Vakuum verdeutlicht, wie der Prozess von Anfang bis Ende funktioniert.

Heizen der Quelle

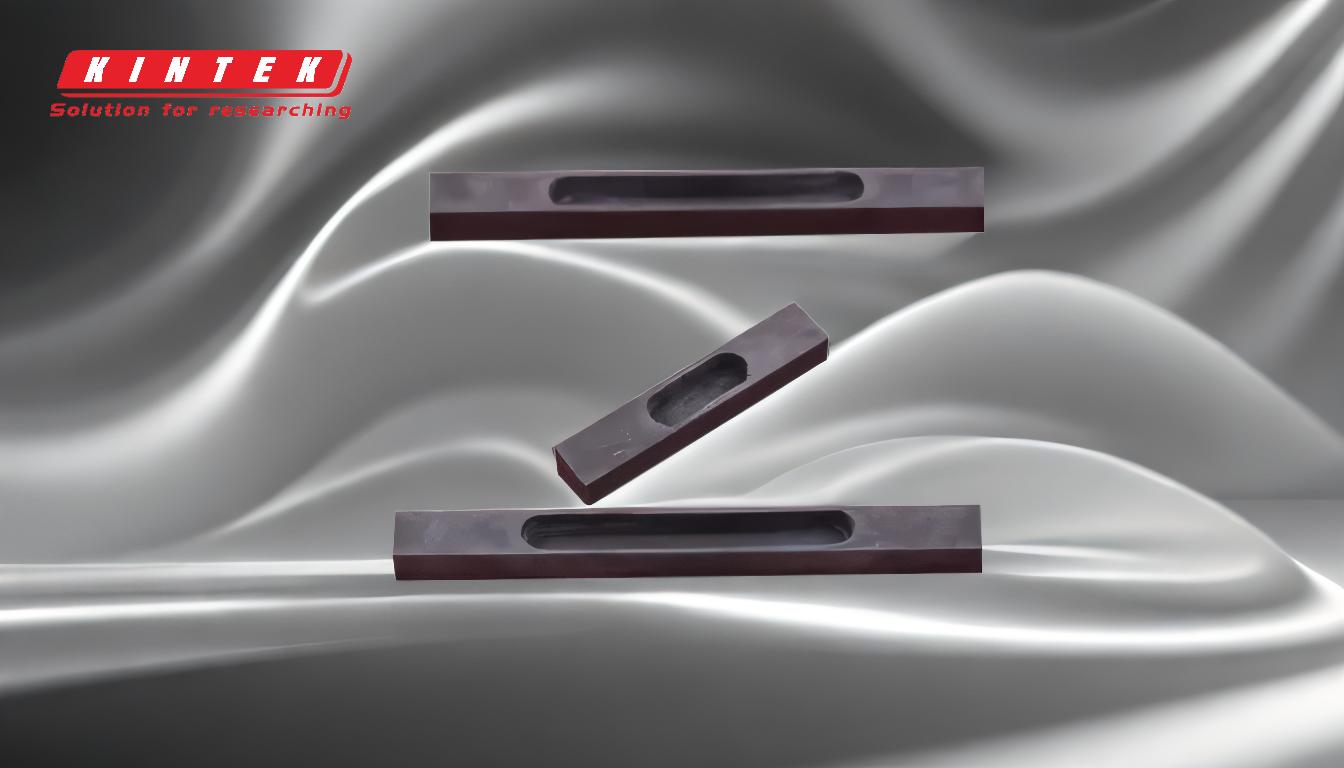

Das Ausgangsmaterial, wie Metallpellets oder Pulver, wird in einen Behälter gelegt, der als Tiegel oder „Boot“ bezeichnet wird. Dieses Boot besteht oft aus einem feuerfesten Material wie Wolfram oder Molybdän.

Ein sehr hoher elektrischer Strom wird durch das Boot geleitet, wodurch es aufgrund seines elektrischen Widerstands schnell erhitzt wird. Diese Wärme wird dann auf das Ausgangsmaterial übertragen.

Kontrollierte Verdampfung erreichen

Wenn die Temperatur des Ausgangsmaterials steigt, nimmt sein Dampfdruck exponentiell zu. Sobald der Dampfdruck hoch genug ist, gewinnen die Atome genügend Energie, um die Oberfläche zu verlassen und nach außen zu strömen.

Der Bediener steuert die Abscheidungsrate, indem er die dem Heizelement zugeführte Leistung sorgfältig anpasst, was wiederum die Quellentemperatur und den daraus resultierenden Dampfdruck steuert.

Kondensation und Filmwachstum

Der Strom der verdampften Atome bewegt sich durch die Vakuumkammer und trifft auf das viel kühlere Substrat (die zu beschichtende Oberfläche).

Beim Auftreffen auf das kalte Substrat verlieren die Atome ihre Energie, kondensieren wieder in einen festen Zustand und bauen sich allmählich zu einem dünnen, gleichmäßigen Film auf.

Die Kompromisse verstehen

Eine einfache Erhöhung der Temperatur ist nicht immer der beste Ansatz. Die Wahl der Temperatur beinhaltet kritische Kompromisse, die die Qualität des Endfilms beeinflussen.

Temperatur vs. Abscheidungsrate

Eine höhere Quellentemperatur führt zu einem höheren Dampfdruck und somit zu einer schnelleren Abscheidungsrate. Dies kann zwar die Prozesszeit verkürzen, aber auch zu einer schlechteren Filmqualität, erhöhter Spannung und einer weniger gleichmäßigen Struktur führen.

Materialreinheit und Kontamination

Ist die Temperatur zu hoch, kann dies dazu führen, dass das Tiegelmaterial selbst verdampft und den Film kontaminiert. Es kann auch zu unerwünschten Reaktionen zwischen dem Ausgangsmaterial und dem Tiegel kommen.

Unbeabsichtigte Substratheizung

Die heiße Verdampfungsquelle strahlt eine erhebliche Wärmemenge ab. Diese Strahlungsenergie kann das Substrat erwärmen, was oft unerwünscht ist, insbesondere beim Beschichten empfindlicher Materialien wie Kunststoffe oder organischer Elektronik (OLEDs).

So bestimmen Sie die richtige Temperatur für Ihr Projekt

Die richtige Temperatureinstellung ist eine Funktion Ihres Materials, Ihrer Ausrüstung und Ihres gewünschten Ergebnisses. Verwenden Sie veröffentlichte Dampfdrucktabellen als Leitfaden.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung eines Standardmetalls (z. B. Aluminium) liegt: Konsultieren Sie eine Dampfdrucktabelle für Aluminium und suchen Sie die Temperatur, die einem Dampfdruck von ~10⁻² Torr entspricht, als Ausgangspunkt.

- Wenn Ihr Hauptaugenmerk auf der Erzielung einer hohen Filmreinheit liegt: Wählen Sie eine Temperatur, die eine stabile, moderate Abscheidungsrate bietet, anstatt die schnellstmögliche Rate, um das Risiko einer Ko-Verdampfung vom Heizelement zu minimieren.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines temperaturempfindlichen Substrats liegt: Verwenden Sie die niedrigstmögliche Quellentemperatur, die Ihnen noch eine akzeptable Abscheidungsrate ermöglicht, und erwägen Sie die Verwendung von Hitzeschilden oder die Vergrößerung des Abstands zwischen Quelle und Substrat.

Letztendlich beruht die Beherrschung der thermischen Verdampfung auf dem Verständnis, dass die Temperatur das Werkzeug ist, mit dem Sie den grundlegenden Dampfdruck des Materials steuern.

Zusammenfassungstabelle:

| Material | Typische Verdampfungstemperatur (für ~10⁻² Torr) |

|---|---|

| Aluminium | ~1000°C |

| Gold | ~1400°C |

| Chrom | >1400°C |

Die Temperatur ist ein Mittel, um den erforderlichen Dampfdruck für die Abscheidung zu erreichen.

Benötigen Sie eine präzise thermische Verdampfung für Ihre spezifischen Materialien? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet die exakten Lösungen für Ihre Abscheidungsherausforderungen. Unsere Expertise gewährleistet hochreine Filme und optimale Prozessparameter für Materialien von Aluminium bis Gold. Kontaktieren Sie noch heute unsere Experten, um Ihr Projekt zu besprechen und hervorragende Dünnschichtergebnisse zu erzielen!

Ähnliche Produkte

- Beschichtungsanlage mit plasmaunterstützter Verdampfung (PECVD)

- Ziehdüse mit Nano-Diamantbeschichtung, HFCVD-Ausrüstung

- Verdampferschiffchen aus aluminisierter Keramik

- 915MHz MPCVD Diamant-Maschine

- Vakuum-Laminierpresse

Andere fragen auch

- Wie funktioniert die plasmaunterstützte CVD? Erreichen Sie eine Niedertemperatur-Dünnschichtabscheidung von hoher Qualität

- Was versteht man unter Gasphasenabscheidung? Ein Leitfaden zur Beschichtungstechnologie auf atomarer Ebene

- Wofür wird PECVD verwendet? Erzielung von Hochleistungsdünnschichten bei niedrigen Temperaturen

- Was ist Plasma im CVD-Prozess? Senkung der Abscheidungstemperaturen für hitzeempfindliche Materialien

- Was ist der Unterschied zwischen PECVD und CVD? Entdecken Sie die richtige Dünnschichtabscheidungsmethode