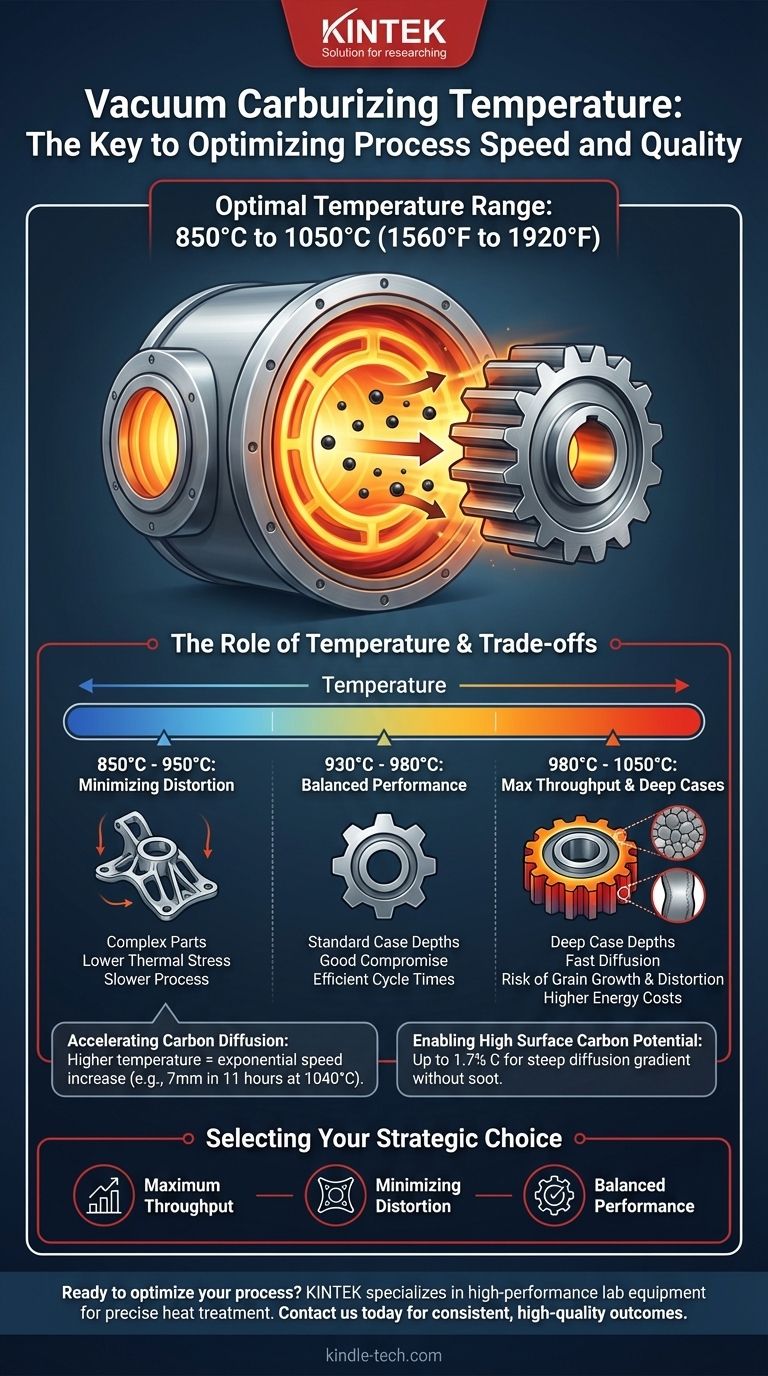

In der Praxis wird das Vakuumaufkohlen typischerweise in einem Temperaturbereich von 850°C bis 1050°C durchgeführt. Die spezifische Temperatur ist eine kritische Prozessvariable, die gewählt wird, um die Verarbeitungsgeschwindigkeit mit den endgültigen metallurgischen Eigenschaften des Bauteils in Einklang zu bringen. Während viele Anwendungen einen moderaten Bereich verwenden, werden hohe Temperaturen wie 1040°C eingesetzt, um den Prozess dramatisch zu beschleunigen und sehr tiefe Randschichten zu erzielen, die mit anderen Methoden unpraktisch wären.

Der Hauptvorteil des Vakuumaufkohlens ist seine Fähigkeit, sauber bei sehr hohen Temperaturen zu arbeiten. Dies ermöglicht eine signifikante Erhöhung der Kohlenstoffdiffusionsraten, wodurch eine tiefere Randschichthärtung in einem Bruchteil der Zeit erreicht wird, die beim traditionellen Gasaufkohlen unter Atmosphäre erforderlich wäre.

Die Rolle der Temperatur bei der Prozesseffizienz

Die Temperatur ist der primäre Treiber der Diffusionsgeschwindigkeit in jedem Aufkohlungsprozess. Die einzigartige Umgebung eines Vakuumofens ermöglicht jedoch einen viel aggressiveren Einsatz hoher Temperaturen, um den Zyklus zu optimieren.

Beschleunigung der Kohlenstoffdiffusion

Die Geschwindigkeit, mit der Kohlenstoffatome in die Stahloberfläche diffundieren, hängt exponentiell von der Temperatur ab. Eine Erhöhung der Temperatur verleiht den Atomen mehr Energie, wodurch sie sich viel schneller durch das Kristallgitter des Stahls bewegen können.

Zum Beispiel kann das Vakuumaufkohlen bei einer hohen Temperatur von 1040°C eine Randschichttiefe von 7 mm in etwa 11 Stunden erreichen. Eine ähnliche Tiefe mit konventionellen Methoden bei niedrigeren Temperaturen würde erheblich länger dauern und wäre oft wirtschaftlich unrentabel.

Ermöglichung eines hohen Oberflächenkohlenstoffpotenzials

Die saubere, sauerstofffreie Vakuumumgebung ermöglicht die Verwendung einer sehr hohen Oberflächenkohlenstoffkonzentration, manchmal bis zu 1,7% C, wie in Prozessbeispielen erwähnt. Diese hohe Konzentration an der Oberfläche, kombiniert mit der hohen Temperatur, erzeugt einen steilen "Gradienten", der Kohlenstoff effektiver und schneller in das Bauteil drückt.

Beim traditionellen Gasaufkohlen würde der Betrieb bei solch hohen Temperaturen und Kohlenstoffpotenzialen zu übermäßiger Rußbildung führen, was Prozessschwankungen und erhebliche Herausforderungen bei der Ofenwartung verursachen würde.

Verständnis der Kompromisse bei der Hochtemperaturverarbeitung

Während hohe Temperaturen erhebliche Geschwindigkeitsvorteile bieten, führen sie auch kritische metallurgische und mechanische Kompromisse ein, die sorgfältig gemanagt werden müssen.

Risiko des Kornwachstums

Das bedeutendste metallurgische Problem beim Hochtemperaturaufkohlen ist das Kornwachstum. Wenn Stahl über längere Zeiträume bei Temperaturen oberhalb seines normalen Austenitisierungsbereichs gehalten wird, können seine mikroskopischen Kristallkörner vergröbern.

Größere Körner können die endgültigen mechanischen Eigenschaften des Teils negativ beeinflussen, insbesondere seine Zähigkeit und Ermüdungsbeständigkeit. Dieses Risiko muss durch die Auswahl spezifischer "feinkörniger" Stähle und eine sorgfältige Kontrolle der Verweildauer bei Spitzentemperatur gemindert werden.

Erhöhtes Verzugsrisiko

Höhere Verarbeitungstemperaturen erzeugen größere thermische Gradienten, insbesondere während der Abschreckphase, die dem Aufkohlen folgt. Dies kann das Risiko von Bauteilverzug erhöhen, ein kritisches Problem für Komponenten mit komplexen Geometrien oder engen Maßtoleranzen.

Ofenkapazität und Energiekosten

Der Dauerbetrieb bei Temperaturen über 1000°C stellt hohe Anforderungen an die Ofenhardware, einschließlich Heizelementen und Isolierung. Er verbraucht natürlich auch mehr Energie. Diese Faktoren beeinflussen die Gesamtkosten des Betriebs und müssen gegen die Vorteile kürzerer Zykluszeiten abgewogen werden.

Auswahl der richtigen Temperatur für Ihr Ziel

Die optimale Vakuumaufkohlungstemperatur ist keine einzelne Zahl, sondern eine strategische Wahl, die auf dem gewünschten Ergebnis für ein bestimmtes Bauteil basiert.

- Wenn Ihr Hauptaugenmerk auf maximalem Durchsatz und tiefer Randschichttiefe liegt: Verwenden Sie höhere Temperaturen (980°C bis 1040°C), stellen Sie jedoch sicher, dass Sie einen geeigneten feinkörnigen Stahl verwenden und einen Prozess haben, der potenzielle Verformungen bewältigen kann.

- Wenn Ihr Hauptaugenmerk auf der Minimierung von Verformungen bei komplexen Teilen liegt: Verwenden Sie niedrigere, konventionellere Temperaturen (900°C bis 950°C), um thermische Spannungen zu reduzieren, wobei Sie akzeptieren müssen, dass dies zu längeren Zykluszeiten führt.

- Wenn Ihr Hauptaugenmerk auf einem Gleichgewicht zwischen Leistung und Kosten liegt: Ein moderater Temperaturbereich (etwa 930°C bis 980°C) bietet oft einen ausgezeichneten Kompromiss zwischen effizienten Zykluszeiten und minimalem metallurgischen Risiko für Standard-Randschichttiefen.

Letztendlich ist die Temperatur beim Vakuumaufkohlen ein mächtiger Hebel, der, wenn er verstanden wird, eine präzise Kontrolle des Kompromisses zwischen Prozessgeschwindigkeit und endgültiger Teilequalität ermöglicht.

Zusammenfassungstabelle:

| Temperaturbereich | Typischer Anwendungsfall | Wichtige Überlegungen |

|---|---|---|

| 850°C - 950°C | Minimierung von Verformungen bei komplexen Teilen | Langsamerer Prozess, geringere thermische Belastung |

| 930°C - 980°C | Ausgewogene Leistung und Kosten | Guter Kompromiss für Standard-Randschichttiefen |

| 980°C - 1050°C | Maximaler Durchsatz und tiefe Randschichttiefen | Risiko des Kornwachstums, erfordert feinkörnige Stähle |

Bereit, Ihren Vakuumaufkohlungsprozess zu optimieren? KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien für präzise Wärmebehandlungsanwendungen. Unser Fachwissen hilft Laboren, überragende Ergebnisse mit effizienter Temperaturkontrolle und Prozessoptimierung zu erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Aufkohlungsoperationen verbessern und konsistente, qualitativ hochwertige Ergebnisse für Ihre spezifischen Laboranforderungen liefern können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vertikaler Labortiegelofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Molybdän-Vakuumwärmebehandlungsöfen

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

Andere fragen auch

- Welche vier Arten von Wärmebehandlungsprozessen gibt es? Glühen, Normalisieren, Härten und Anlassen

- Was ist ein Vakuum-Wärmebehandlungsofen? Der ultimative Leitfaden zur gesteuerten Atmosphäreverarbeitung

- Wie funktioniert der Wärmebehandlungsprozess? Maßgeschneiderte Materialeigenschaften für Ihre Anwendung

- Was ist der Unterschied zwischen Glühen, Härten und Anlassen? Meistern Sie die Metalleigenschaften für Ihr Labor

- Was sind die Bestandteile eines Vakuumofens? Ein Leitfaden zu den 5 Kernsystemen