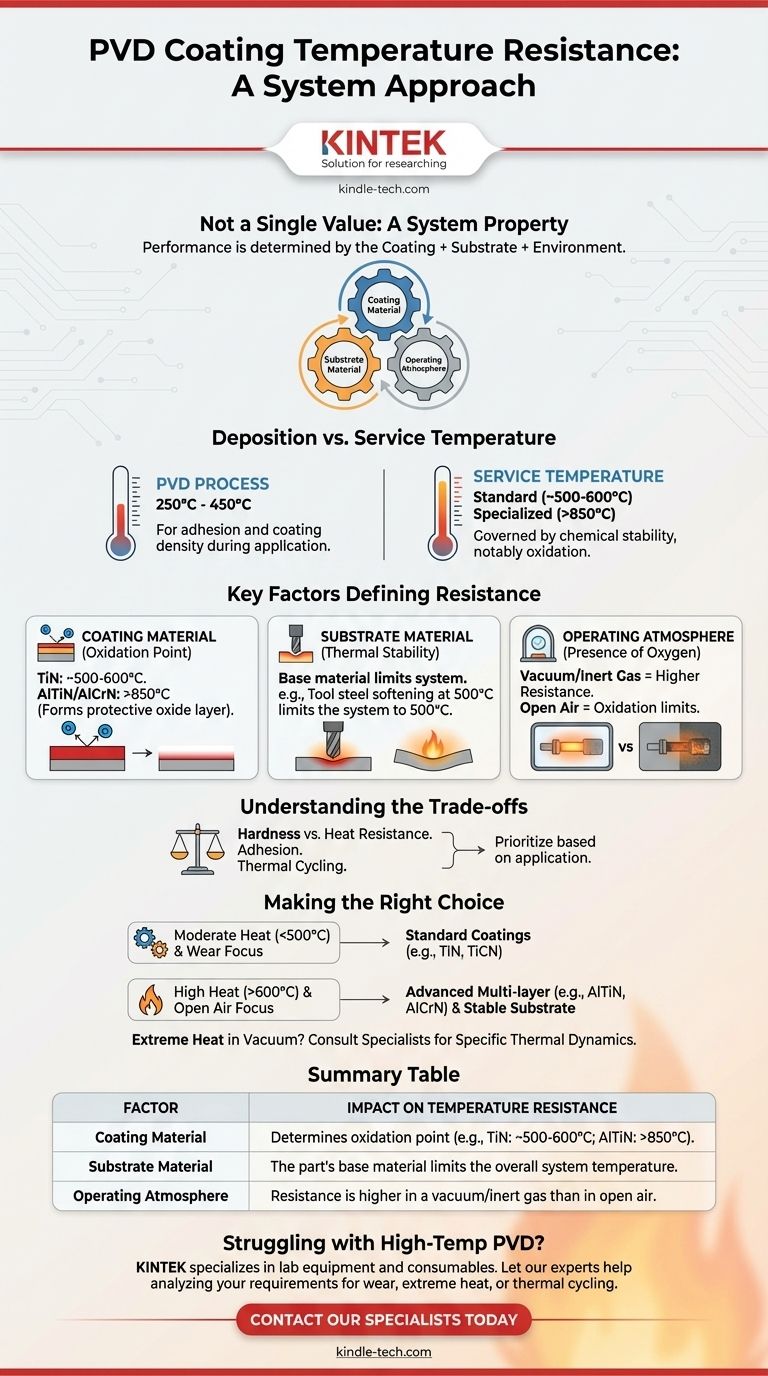

Genauer gesagt ist die Temperaturbeständigkeit einer Physical Vapor Deposition (PVD)-Beschichtung kein Einzelwert, sondern wird durch das spezifische Beschichtungsmaterial, das Substrat, auf das sie aufgebracht wird, und die Betriebsumgebung bestimmt. Während viele Standard-PVD-Beschichtungen wie Titannitrid (TiN) bei etwa 500-600 °C zu oxidieren und zu zerfallen beginnen, sind spezielle Beschichtungen so konstruiert, dass sie bei Temperaturen von über 850 °C zuverlässig funktionieren.

Die entscheidende Erkenntnis ist, dass die Leistung einer PVD-Beschichtung bei hohen Temperaturen eine Eigenschaft des gesamten Systems ist. Der Oxidationspunkt der Beschichtung selbst, die thermische Stabilität der darunter liegenden Komponente und das Vorhandensein von Sauerstoff bestimmen ihre wahre Temperaturbeständigkeit in einer Anwendung.

Klärung von Abscheidungs- vs. Betriebstemperatur

Ein häufiger Verwechslungspunkt ist der Unterschied zwischen der Temperatur des PVD-Prozesses und der Temperatur, die das endgültige beschichtete Teil aushalten kann.

Die PVD-Prozesstemperatur

Der PVD-Prozess selbst wird typischerweise bei erhöhten Temperaturen durchgeführt, normalerweise zwischen 250 °C und 450 °C.

Diese Wärme ist während der Abscheidung entscheidend. Sie gewährleistet eine hohe Beschichtungsdichte und fördert eine starke molekulare Haftung zwischen der Beschichtung und dem Substratmaterial.

Die Anwendungstemperatur im Betrieb

Dies ist die tatsächliche Temperatur, der das Teil während des Gebrauchs ausgesetzt sein wird, und sie ist unabhängig von der Abscheidungstemperatur. Die Betriebstemperaturgrenze wird durch die chemische Stabilität des spezifischen Beschichtungsmaterials bestimmt, insbesondere durch dessen Oxidationsbeständigkeit.

Schlüsselfaktoren zur Definition der Temperaturbeständigkeit

Man kann eine Beschichtung nicht isoliert bewerten. Drei Elemente wirken zusammen, um die thermischen Grenzen der Endkomponente zu bestimmen.

1. Das Beschichtungsmaterial

Verschiedene PVD-Materialien haben sehr unterschiedliche Temperaturgrenzen. Der primäre Ausfallmodus bei hohen Temperaturen ist die Oxidation, bei der die Beschichtung mit Sauerstoff in der Luft reagiert, spröde wird und ihre vorteilhaften Eigenschaften verliert.

Zum Beispiel hat eine gängige Zirkoniumnitrid (ZrN)-Beschichtung, bekannt für ihre Härte, ein anderes thermisches Profil als eine Beschichtung, die speziell für hohe Hitze entwickelt wurde. Beschichtungen wie Aluminiumtitannitrid (AlTiN) oder Aluminiumchromnitrid (AlCrN) sind speziell formuliert, um bei hohen Temperaturen eine schützende Aluminiumoxidschicht zu bilden, wodurch ihre effektiven Einsatzgrenzen deutlich höher liegen.

2. Das Substratmaterial

Die PVD-Beschichtung hängt vollständig von der Stabilität des Materials ab, das sie bedeckt. Die Eigenschaften des Endteils werden immer durch das darunterliegende Substrat bestimmt.

Wenn Sie eine Beschichtung, die für 900 °C ausgelegt ist, auf einen Werkzeugstahl auftragen, der bei 500 °C weich wird oder seine Härte verliert, ist die maximale Betriebstemperatur des Systems auf 500 °C begrenzt. Die Komponente wird versagen, lange bevor die Beschichtung es tut.

3. Die Betriebs-Atmosphäre

Die Umgebung spielt eine entscheidende Rolle. Die Temperaturbeständigkeit einer Beschichtung ist in einem Vakuum oder einer Inertgasumgebung deutlich höher als an der Luft.

Ohne das Vorhandensein von Sauerstoff entfällt der primäre Ausfallmechanismus (Oxidation). In diesem Fall kann der begrenzende Faktor die Temperatur werden, bei der die Beschichtung selbst weich wird oder in das Substrat diffundiert.

Die Kompromisse verstehen

Die Auswahl einer PVD-Beschichtung erfordert ein Abwägen konkurrierender Eigenschaften. Die beste Wahl für eine Anwendung kann für eine andere ungeeignet sein.

Härte vs. Hitzebeständigkeit

Die härtesten Beschichtungen sind nicht immer die hitzebeständigsten. Sie müssen ein Material wählen, das für Ihre spezifische Priorität formuliert ist, sei es Verschleißfestigkeit bei Umgebungstemperatur oder Stabilität in einer Hochtemperaturumgebung.

Beschichtungshaftung

Die thermische Stabilität einer Beschichtung ist bedeutungslos, wenn sie nicht richtig am Teil haftet. Die Parameter des Abscheidungsprozesses, einschließlich Temperatur und Oberflächenvorbereitung, sind entscheidend, um eine starke Bindung zu gewährleisten, die unter thermischer Belastung nicht abplatzt oder delaminiert.

Thermische Zyklen

Komponenten, die schnellem Erhitzen und Abkühlen ausgesetzt sind, stehen vor besonderen Herausforderungen. Missverhältnisse in den Wärmeausdehnungskoeffizienten zwischen der Beschichtung (die typischerweise eine Keramik ist) und dem Metallsubstrat können immense innere Spannungen erzeugen, die zu Rissbildung und vorzeitigem Versagen führen.

Die richtige Wahl für Ihr Ziel treffen

Um die geeignete Beschichtung auszuwählen, müssen Sie zunächst Ihre primäre betriebliche Herausforderung definieren.

- Wenn Ihr Hauptaugenmerk auf allgemeiner Verschleißfestigkeit bei moderaten Temperaturen (< 500 °C) liegt: Standardbeschichtungen wie Titannitrid (TiN) oder Titancarbonitrid (TiCN) bieten ein bewährtes Gleichgewicht aus Härte und Zuverlässigkeit.

- Wenn Ihr Hauptaugenmerk auf der Leistung in Hochtemperaturumgebungen an der Luft (> 600 °C) liegt: Sie müssen fortschrittliche, mehrschichtige Beschichtungen wie AlTiN oder AlCrN auswählen und sicherstellen, dass Ihr Substratmaterial seine strukturelle Integrität bei diesen Temperaturen aufrechterhalten kann.

- Wenn Ihr Hauptaugenmerk auf einer Extremhitzeanwendung in einem Vakuum oder einer inerten Atmosphäre liegt: Ihre Grenzen werden höher sein, aber Sie müssen sich mit einem Beschichtungsspezialisten beraten, um die spezifische Thermodynamik zwischen der Beschichtung und Ihrem gewählten Substrat zu analysieren.

Letztendlich ist die Betrachtung der Temperaturbeständigkeit als Systemeigenschaft – nicht nur als Beschichtungsspezifikation – der Schlüssel zu einer zuverlässigen Leistung.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf die Temperaturbeständigkeit |

|---|---|

| Beschichtungsmaterial | Bestimmt den Oxidationspunkt (z.B. TiN: ~500-600°C; AlTiN: >850°C). |

| Substratmaterial | Das Grundmaterial des Teils begrenzt die Gesamtsystemtemperatur. |

| Betriebs-Atmosphäre | Die Beständigkeit ist in einem Vakuum/Inertgas höher als an der Luft. |

Haben Sie Schwierigkeiten, die richtige PVD-Beschichtung für Ihre Hochtemperaturanwendung auszuwählen?

Sie müssen die Kompromisse zwischen Härte, Hitzebeständigkeit und Substratkompatibilität nicht alleine bewältigen. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und erfüllt präzise Laboranforderungen. Unsere Experten können Ihnen helfen, Ihre spezifischen Anforderungen zu analysieren – sei es für Verschleißfestigkeit, extreme Hitze oder thermische Zyklen – um sicherzustellen, dass Ihre beschichteten Komponenten zuverlässig funktionieren.

Kontaktieren Sie noch heute unsere Spezialisten, um Ihr Projekt zu besprechen und herauszufinden, wie unsere maßgeschneiderten Lösungen die Effizienz und Ergebnisse Ihres Labors verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Ölfreie Membran-Vakuumpumpe für Labor und Industrie

- Elektrische hydraulische Vakuum-Heizpresse für Laboratorien

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

Andere fragen auch

- Was ist die CVD-Methode für synthetische Diamanten? Präzise Labordiamanten aus Gas züchten

- Was ist chemische Gasphasenabscheidung in einem CVD-Ofen? Ein Leitfaden zum Wachstum hochreiner Dünnschichten

- Was ist der Prozess der Vakuumabscheidung? Erreichen Sie Beschichtungen mit atomarer Präzision

- Sind CVD-Diamanten ihr Geld wert? Entdecken Sie brillanten Wert und ethische Klarheit

- Warum ist CVD besser als PVD? Erzielen Sie überlegene, gleichmäßige Beschichtungen auf komplexen Geometrien