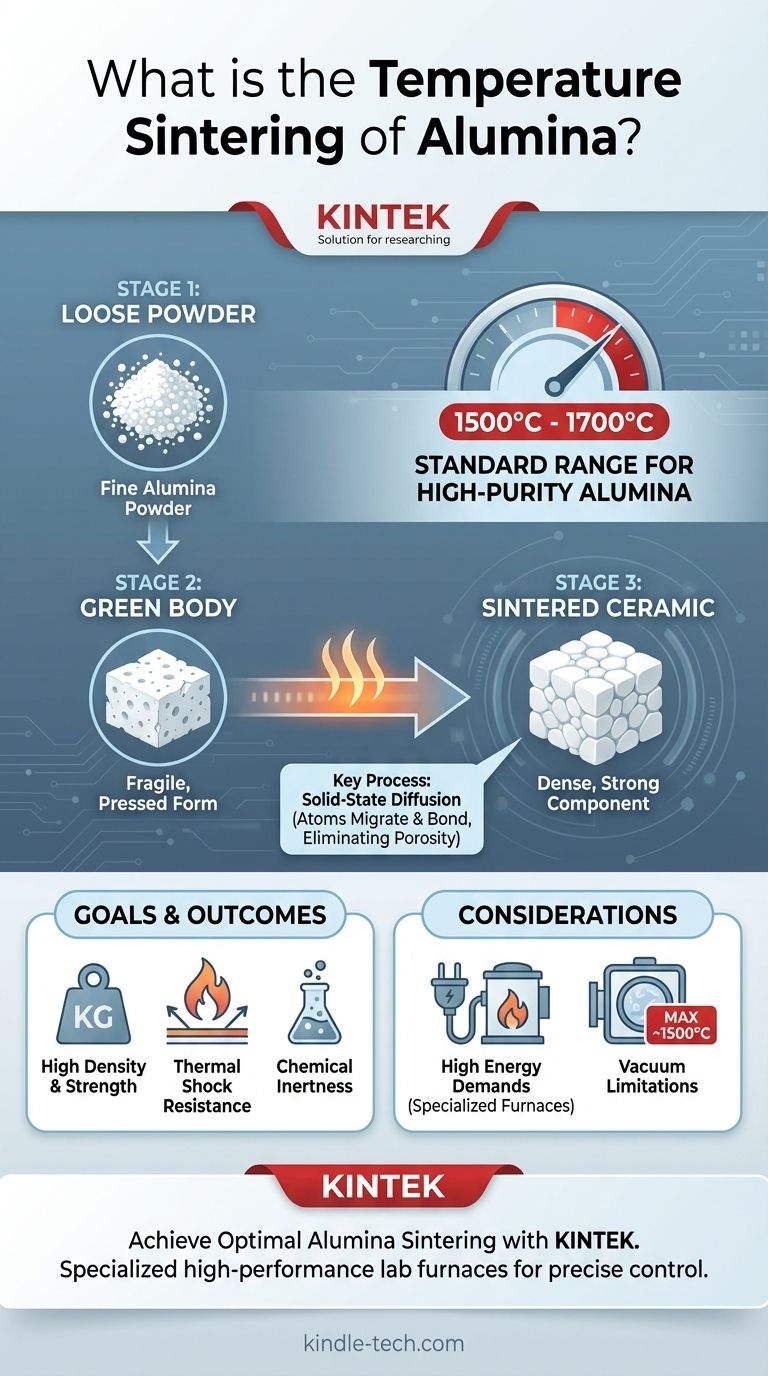

In der Standardpraxis liegt die Sintertemperatur für hochreines Aluminiumoxid typischerweise im Bereich von 1500°C bis 1700°C. Dieser Hochtemperaturprozess ist unerlässlich, um loses Aluminiumoxidpulver in ein dichtes, starkes Keramikbauteil mit den ihm bekannten außergewöhnlichen Eigenschaften umzuwandeln.

Sintern bedeutet nicht Schmelzen; es ist eine thermische Behandlung, die hohe Hitze nutzt, um Keramikpartikel miteinander zu verschmelzen, Porosität zu eliminieren und ein festes, haltbares Material zu schaffen. Für Aluminiumoxid erfordert diese Umwandlung extrem hohe Temperaturen, was sowohl die Komplexität der Herstellung als auch die überlegene Leistung in anspruchsvollen Umgebungen direkt bestimmt.

Der Zweck des Sinterns von Aluminiumoxid

Sintern ist der grundlegende Prozess, der Aluminiumoxidkeramiken ihre Festigkeit und Stabilität verleiht. Ohne ihn hat man lediglich ein komprimiertes Pulver ohne strukturelle Integrität.

Vom Pulver zum Feststoff

Der Ausgangspunkt für ein Aluminiumoxidbauteil ist ein feines Pulver. Dieses Pulver wird, oft durch Pressen, zu einem „Grünkörper“ geformt, der kreidig und zerbrechlich ist. Sintern ist der entscheidende Schritt, der diesen Grünkörper in eine harte, dichte Keramik umwandelt.

Die Rolle der hohen Temperatur

Wärme liefert die Energie, damit Atome zwischen den einzelnen Aluminiumoxidpartikeln wandern können. Dieser Prozess, bekannt als Festkörperdiffusion, führt dazu, dass sich die Partikel verbinden und zusammenwachsen, wodurch die Lücken und Poren zwischen ihnen allmählich geschlossen werden.

Das Ziel: Volle Verdichtung

Das primäre Ziel des Sinterns ist es, maximale Dichte zu erreichen. Ein vollständig gesintertes Aluminiumoxidteil weist minimale innere Porosität auf, was ihm hohe mechanische Festigkeit, chemische Beständigkeit und thermische Stabilität verleiht.

Definition des Sintertemperaturbereichs

Die spezifische erforderliche Temperatur hängt von mehreren Faktoren ab, aber für hochreine Materialien existiert ein etablierter Bereich.

Der Standardbereich: 1500°C bis 1700°C

Für die meisten hochreinen Aluminiumoxidanwendungen ist es notwendig, das Material innerhalb dieses Temperaturfensters zu halten, um eine vollständige Verdichtung zu erreichen. Dieser Prozess findet weit unter dem Schmelzpunkt von Aluminiumoxid von über 2000°C statt.

Der Zusammenhang mit der Endverwendung

Die hohe Sintertemperatur steht in direktem Zusammenhang mit der hohen Betriebstemperatur des Endprodukts. Bauteile wie Aluminiumoxid-Ofenrohre, die in diesem Bereich gesintert werden, können dann zuverlässig bei Temperaturen bis zu 1800°C betrieben werden.

Auswirkungen auf Materialeigenschaften

Das ordnungsgemäße Sintern von Aluminiumoxid in diesem Bereich erschließt seine Schlüsseleigenschaften:

- Hohe Dichte und Festigkeit: Minimiert Schwachstellen.

- Ausgezeichnete Thermoschockbeständigkeit: Ermöglicht es, schnellen Temperaturänderungen standzuhalten.

- Säure- und Alkalibeständigkeit: Erzeugt eine nicht-poröse Oberfläche, die chemischen Angriffen widersteht.

Praktische Überlegungen und Kompromisse

Die für das Sintern von Aluminiumoxid erforderliche hohe Temperatur hat erhebliche praktische Auswirkungen, die berücksichtigt werden müssen.

Energie- und Ausrüstungsanforderungen

Das Erreichen und Aufrechterhalten von Temperaturen zwischen 1500°C und 1700°C erfordert spezielle Hochtemperaturöfen. Dies macht den Herstellungsprozess energieintensiv und kostspielig im Vergleich zu Materialien, die bei niedrigeren Temperaturen verarbeitet werden können.

Vakuum-Einschränkungen

Wie in den Ofenspezifikationen vermerkt, ist die maximale Betriebstemperatur für Aluminiumoxidkomponenten unter Vakuum oft niedriger (etwa 1500°C). Dies ist eine kritische Überlegung für Anwendungen mit Vakuumöfen, da es die Nutzungsdauer und Integrität der Keramik beeinflusst.

Anwendung auf Ihr Ziel

Ihr Ansatz hängt davon ab, ob Sie Aluminiumoxidteile herstellen oder sie in einer Hochtemperaturanwendung verwenden.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Aluminiumoxidteilen liegt: Sie müssen einen Ofen verwenden, der eine präzise Steuerung im Bereich von 1500°C bis 1700°C ermöglicht, um eine vollständige Verdichtung und optimale Materialeigenschaften zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Verwendung von Aluminiumoxidkomponenten liegt: Erkennen Sie, dass ihre beeindruckende Betriebstemperatur (bis zu 1800°C) ein direktes Ergebnis dieses anspruchsvollen Sinterprozesses ist, weshalb sie für Hightech- und Industrieofenanwendungen vertrauenswürdig sind.

Das Verständnis des Sinterprozesses ist der Schlüssel zur Wertschätzung sowohl der Herausforderungen bei der Herstellung von Aluminiumoxid als auch der außergewöhnlichen Leistung, die es liefert.

Zusammenfassungstabelle:

| Schlüsselfaktor | Details zum Sintern von Aluminiumoxid |

|---|---|

| Standardtemperaturbereich | 1500°C bis 1700°C |

| Primäres Ziel | Volle Verdichtung durch Festkörperdiffusion |

| Wichtigstes Ergebnis | Hohe mechanische Festigkeit, Thermoschockbeständigkeit, chemische Inertheit |

| Kritische Überlegung | Erfordert spezielle Hochtemperaturöfen; niedrigere Maximaltemperatur (~1500°C) unter Vakuum. |

Erzielen Sie optimale Sinterergebnisse für Aluminiumoxid mit KINTEK.

Ob Sie robuste Aluminiumoxidkomponenten herstellen oder zuverlässige Aluminiumoxidteile für Ihre Hochtemperaturanwendungen benötigen, die richtige Ausrüstung ist entscheidend. KINTEK ist spezialisiert auf Hochleistungs-Laboröfen und Verbrauchsmaterialien und bietet die präzise Temperaturregelung, die für den Sintererfolg erforderlich ist.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen die Fähigkeiten Ihres Labors verbessern und die überragenden Materialeigenschaften gewährleisten können, die Sie verlangen.

Visuelle Anleitung

Ähnliche Produkte

- Kammerofen mit Bandförderer für kontrollierte Atmosphäre

- 1400℃ Muffelofen für Labor

- Vakuum-Wärmebehandlungs- und Drucksinterofen für Hochtemperaturanwendungen

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

Andere fragen auch

- Welche Maschine wird zum Sintern verwendet? Wählen Sie den richtigen Ofen für Ihre Materialien

- Was ist die HF-Frequenz für das Sputtern? Der Standard für isolierende Materialien entschlüsselt

- Welche Temperatur ist für die Verarbeitung des Materials im Sinterstadium geeignet? Finden Sie den perfekten Sinter-Sweet-Spot

- Was ist ein AC-Frame? Entschlüsselung der zwei Bedeutungen in Wi-Fi und Video

- Welche Nachteile hat das Löten? Hauptprobleme beim Materialfügen