Die Dicke einer Dünnschicht, die für Interferenzerscheinungen verwendet wird, reicht typischerweise von Bruchteilen eines Nanometers bis zu mehreren Mikrometern. Diese Dicke ist keine beliebige Abmessung, sondern ein hochtechnisch ausgelegter Parameter, der direkt für die optischen Eigenschaften der Schicht, wie Farbe oder Reflexionsvermögen, verantwortlich ist.

Die wesentliche Erkenntnis ist, dass die Dicke einer Dünnschicht bewusst so gewählt wird, dass sie einem bestimmten Bruchteil der Wellenlänge des Lichts entspricht. Diese präzise Steuerung ermöglicht es Ingenieuren, die Wechselwirkung von Lichtwellen zu manipulieren und so zu bestimmen, welche Farben reflektiert und welche transmittiert werden.

Die grundlegende Rolle der Dicke bei der Interferenz

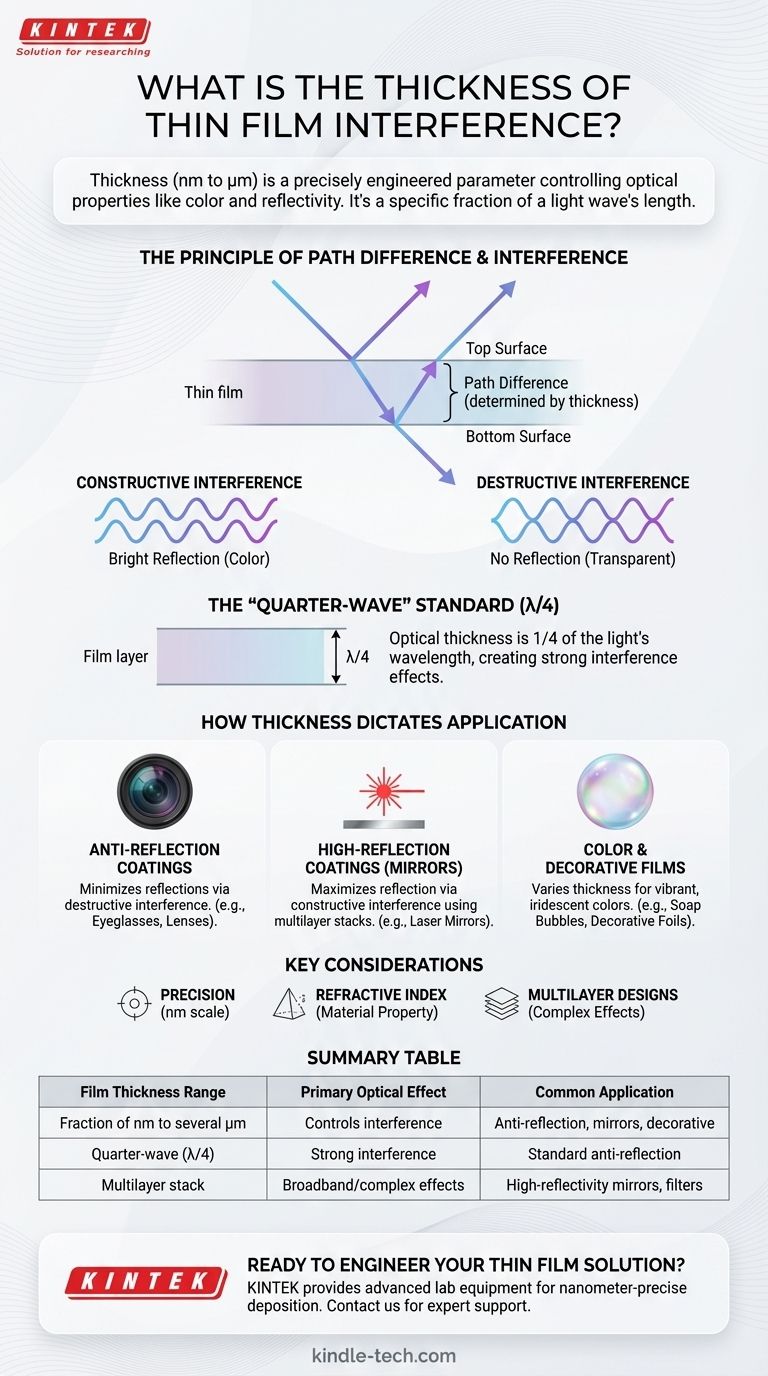

Das Phänomen der Dünnschichtinterferenz entsteht durch die Wechselwirkung von Lichtwellen, die von der oberen und unteren Oberfläche der Schicht reflektiert werden. Die Dicke der Schicht ist der kritischste Faktor, der diese Wechselwirkung bestimmt.

Das Prinzip des Wegunterschieds

Wenn Licht auf eine dünne Schicht trifft, wird ein Teil davon von der oberen Oberfläche reflektiert. Der Rest des Lichts tritt in die Schicht ein, durchläuft sie und wird von der unteren Oberfläche reflektiert, bevor es wieder nach oben läuft und austritt.

Die von unten reflektierte Lichtwelle legt einen längeren Weg zurück als die von oben reflektierte Welle. Diese zusätzliche Strecke wird als Wegunterschied bezeichnet und wird direkt durch die Dicke der Schicht bestimmt.

Konstruktive vs. Destruktive Interferenz

Das Verhältnis zwischen den austretenden Wellen bestimmt den visuellen Effekt.

Wenn der Wegunterschied dazu führt, dass sich die beiden reflektierenden Wellen perfekt ausrichten (phasengleich sind), verstärken sie sich gegenseitig. Dies ist konstruktive Interferenz, die eine helle Reflexion einer bestimmten Farbe erzeugt.

Wenn der Wegunterschied dazu führt, dass die Wellen perfekt fehlausgerichtet sind (phasenverschoben sind), löschen sie sich gegenseitig aus. Dies ist destruktive Interferenz, die die Reflexion eliminiert.

Der „Viertelwellen“-Standard

Eine übliche und sehr effektive Konstruktion ist die Viertelwellenschicht, bei der die optische Dicke der Schicht einem Viertel der Wellenlänge des Lichts entspricht.

Diese spezifische Dicke zwingt das von unten reflektierte Licht dazu, eine zusätzliche halbe Wellenlänge (hin und zurück) zurückzulegen. Diese präzise Verschiebung ist ideal, um eine starke konstruktive oder destruktive Interferenz zu erzeugen, abhängig von den verwendeten Materialien.

Wie die Dicke die Anwendung bestimmt

Durch die präzise Steuerung der Schichtdicke können wir eine Vielzahl von optischen Komponenten konstruieren.

Antireflexionsbeschichtungen

Bei Kameralinsen oder Brillengläsern besteht das Ziel darin, Reflexionen zu minimieren. Eine einlagige Beschichtung wird mit einer Dicke konstruiert, die für sichtbares Licht, hauptsächlich im grün-gelben Spektrum, in dem unsere Augen am empfindlichsten sind, destruktive Interferenz verursacht. Dies löscht die Reflexion effektiv aus und lässt mehr Licht durch.

Hochreflexionsbeschichtungen (Spiegel)

Um einen hochreflektierenden Spiegel zu erzeugen, wie er in Lasern verwendet wird, werden mehrere Schichten von Dünnschichten übereinandergelegt. Durch den Wechsel der Materialien und die sorgfältige Kontrolle der Dicke jeder Schicht können Ingenieure konstruktive Interferenz über einen sehr breiten Wellenlängenbereich erzeugen und nahezu 100 % des einfallenden Lichts reflektieren.

Farb- und Dekorfilme

Die schillernden Farben, die auf Seifenblasen, Ölfilmen oder dem Rücken eines Käfers zu sehen sind, sind natürliche Beispiele für Dünnschichtinterferenzen. Die Dicke der Schicht variiert, wodurch an verschiedenen Stellen unterschiedliche Farben (Wellenlängen) konstruktiv reflektiert werden, was einen schimmernden Regenbogeneffekt erzeugt.

Verständnis der Kompromisse

Obwohl das Konzept einfach ist, beinhaltet die praktische Anwendung wichtige Überlegungen.

Präzision vs. Kosten

Die Erzielung einer gleichmäßigen Dicke im Nanometerbereich erfordert hochentwickelte und teure Abscheidungsausrüstung, wie Sputter- oder Dampfabscheidungsanlagen. Dickere, weniger präzise Schichten sind im Allgemeinen einfacher und kostengünstiger herzustellen, bieten aber weniger Kontrolle über die optischen Eigenschaften.

Die Rolle des Brechungsindex

Die Dicke ist nur die halbe Miete. Der Brechungsindex des Materials bestimmt auch, wie stark das Licht im Inneren der Schicht abgebremst wird, was sich direkt auf den optischen Wegunterschied auswirkt. Eine korrekte Berechnung muss sowohl die physikalische Dicke als auch den Brechungsindex des Materials berücksichtigen.

Ein- vs. Mehrschicht-Designs

Eine einlagige Schicht kann nur für eine einzelne Wellenlänge oder ein schmales Lichtband optimiert werden. Um komplexe Effekte zu erzielen, wie einen Spiegel, der ein breites Farbspektrum reflektiert, oder einen Filter, der bestimmte Laserlinien blockiert, ist ein Mehrschichtstapel erforderlich. Dies erhöht die Design- und Fertigungskomplexität erheblich.

Die richtige Wahl für Ihr Ziel treffen

Die ideale Dicke hängt vollständig vom gewünschten optischen Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf Antireflexion liegt: Sie benötigen eine Schicht, die präzise auf eine Viertelwellenlänge des Ziellichts abgestimmt ist, wobei der Brechungsindex des Materials berücksichtigt werden muss, um destruktive Interferenz zu verursachen.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung spezifischer Farben liegt: Die Dicke muss so eingestellt werden, dass sie mit den gewünschten sichtbaren Wellenlängen konstruktiv interferiert, was zu einer lebendigen Reflexion dieser Farbe führt.

- Wenn Ihr Hauptaugenmerk auf einem hochwirksamen Spiegel liegt: Sie benötigen einen komplexen Mehrschichtstapel aus abwechselnden Materialien und Dicken, der so konzipiert ist, dass er eine breite konstruktive Interferenz erzeugt.

Letztendlich ist die Dicke der primäre Hebel, um die Leistung einer Schicht auf eine bestimmte optische Anforderung abzustimmen.

Zusammenfassungstabelle:

| Dickenbereich der Schicht | Primärer optischer Effekt | Häufige Anwendung |

|---|---|---|

| Bruchteil von nm bis mehrere µm | Steuert konstruktive/destruktive Interferenz | Antireflexionsbeschichtungen, Spiegel, Dekorfilme |

| Viertelwellen-(λ/4)-Dicke | Starke Interferenz für die Ziellichtwellenlänge | Standard für einlagige Antireflexionsbeschichtungen |

| Mehrschichtstapel | Breitbandige oder komplexe optische Effekte | Hochreflektierende Spiegel, präzise optische Filter |

Bereit, Ihre Dünnschichtlösung zu entwickeln?

Die präzise Dicke Ihrer Dünnschicht ist der Schlüssel zur Erschließung ihres optischen Potenzials. Bei KINTEK sind wir spezialisiert auf die Bereitstellung der fortschrittlichen Laborausrüstung und der fachkundigen Unterstützung, die für die Abscheidung und Steuerung von Dünnschichten mit Nanometergenauigkeit erforderlich sind. Ob Sie Antireflexionsbeschichtungen, hochwirksame Spiegel oder spezielle Dekorfilme entwickeln – unsere Lösungen helfen Ihnen, genau die Interferenzwirkungen zu erzielen, die Sie benötigen.

Kontaktieren Sie uns noch heute, um Ihr Projekt zu besprechen und herauszufinden, wie KINTEKs Expertise im Bereich Laborausrüstung Klarheit und Präzision in Ihre Dünnschichtanwendungen bringen kann.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Molybdän-Wolfram-Tantal-Verdampfungsschiffchen für Hochtemperaturanwendungen

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Was sind die Prozessvorteile der Kombination von Hochscher-Systemen mit chemischen Katalysatoren? Maximierung der Biomasseausbeute

- Was ist der wichtigste Teil der Wärmebehandlung? Die Beherrschung des Temperatur-Zeit-Zyklus

- Welche Funktionen hat der Sinterprozess? Pulver in Hochleistungskomponenten umwandeln

- Wie viel kostet eine Biokohle-Produktionsanlage? Von 100.000 $ bis über 10 Mio. $ für Ihr Projekt

- Was sind die Vorteile der HIP-Technologie für Wolfram-Stahl-Verbindungen? Erreichen Sie eine Dichte von über 97 % für komplexe FGM-Strukturen

- Was sind die Vorteile der Pyrolyse? Verwandeln Sie Abfall in erneuerbare Kraftstoffe und Biokohle

- Ist Diamant ein besserer Wärmeleiter als Graphit? Die atomaren Geheimnisse der Wärmeleitfähigkeit entschlüsseln

- Was wird zum Erhitzen von chemischen Reaktionslösungen verwendet? Wählen Sie die richtige Methode für präzise Kontrolle