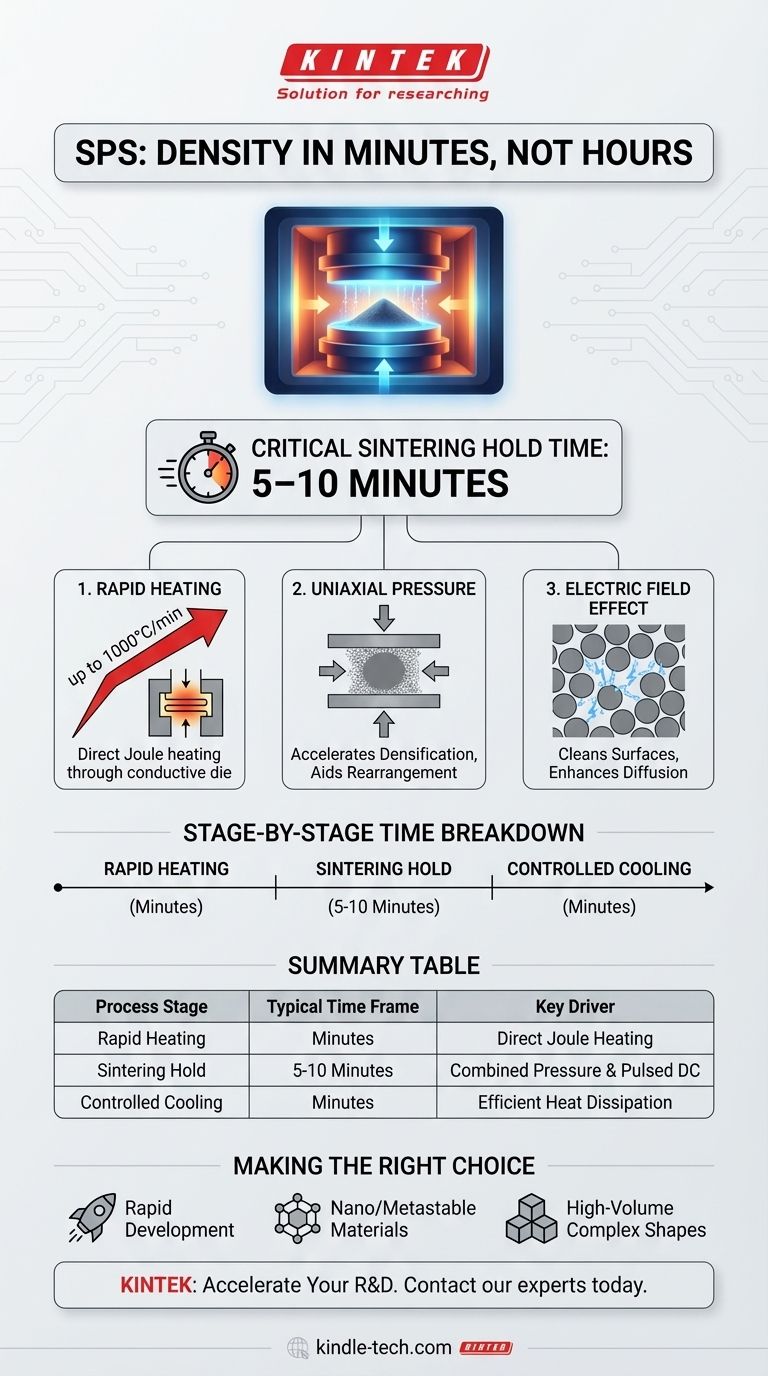

In den meisten Fällen beträgt die kritische Haltezeit beim Spark Plasma Sintern (SPS) nur 5 bis 10 Minuten. Dies ist eine dramatische Reduzierung gegenüber den Stunden, die oft für herkömmliche Sinterverfahren benötigt werden. Der gesamte Zyklus, einschließlich Erhitzen und Abkühlen, ist aufgrund der einzigartigen Art und Weise, wie SPS Energie auf das Material überträgt, außergewöhnlich schnell.

Der entscheidende Vorteil des Spark Plasma Sinterns liegt nicht nur in seiner Geschwindigkeit, sondern in seinem zugrunde liegenden Mechanismus. Durch die Kombination von direkter Joulscher Erwärmung, hohem mechanischem Druck und einem gepulsten elektrischen Feld erreicht SPS die Verdichtung in Minuten bei Temperaturen, die oft um Hunderte von Grad niedriger sind als bei traditionellen Öfen.

Wie SPS eine beispiellose Geschwindigkeit erreicht

Die bemerkenswerte Geschwindigkeit von SPS ist keine inkrementelle Verbesserung; sie ist das Ergebnis eines fundamental anderen Ansatzes zum Erhitzen und Konsolidieren von Pulvermaterialien. Es kombiniert gleichzeitig drei Phänomene, um den Prozess zu beschleunigen.

Die Rolle der direkten Jou lschen Erwärmung

Im Gegensatz zu einem herkömmlichen Ofen, der eine Probe langsam mit externer Strahlung erwärmt, leitet SPS einen hochamperigen, gepulsten Gleichstrom (DC) durch die leitfähige Form (typischerweise Graphit) und oft auch durch die Probe selbst.

Dieser Strom erzeugt Joule-Wärme – Wärme, die durch elektrischen Widerstand direkt im System entsteht. Dies ermöglicht extrem schnelle Aufheizraten, manchmal bis zu 1000 °C pro Minute, wodurch das Material in einem Bruchteil der Zeit seine Sintertemperatur erreicht.

Die Auswirkung des uniaxialen Drucks

SPS ist ein druckunterstütztes Verfahren, ähnlich dem Warmpressen. Das Pulvermaterial wird in einer Form gehalten und unter erheblicher mechanischer Last zwischen zwei Stempeln komprimiert.

Dieser konstante Druck presst die Pulverpartikel zusammen, unterstützt die Partikelumlagerung und fördert die plastische Verformung an den Kontaktstellen. Diese mechanische Unterstützung beschleunigt den Verdichtungsprozess erheblich und reduziert die benötigte Zeit bei Spitzentemperatur.

Der Effekt des elektrischen Feldes

Es wird angenommen, dass der gepulste Gleichstrom mehr tut, als nur Wärme zu erzeugen. Der Name „Spark Plasma“ (Funkenplasma) bezieht sich auf die Theorie, dass Mikrofunken oder Plasmaentladungen zwischen einzelnen Pulverpartikeln auftreten können.

Diese Entladungen können Partikeloberflächen reinigen, indem sie Verunreinigungen und Oxide verdampfen, wodurch hochreaktive Oberflächen entstehen, die sich leichter miteinander verbinden. Diese verbesserte atomare Diffusion ist ein Schlüsselfaktor, der SPS von einfachem Warmpressen unterscheidet und zu seiner Geschwindigkeit beiträgt.

Eine schrittweise Zeitaufschlüsselung

Die gesamte SPS-Zykluszeit ist die Summe seiner effizienten Stufen, die jeweils erheblich kürzer sind als bei herkömmlichen Verfahren.

Stufe 1: Schnelles Aufheizen (Minuten)

Bei Aufheizraten von Hunderten oder sogar 1000 °C/min ist das Erreichen der Ziel-Sintertemperatur (z. B. 1500 °C) eine Frage von Minuten. In einem herkömmlichen Ofen könnte allein dieser Aufheizrampe mehrere Stunden dauern.

Stufe 2: Sinterhaltezeit (5–10 Minuten)

Dies ist die kritische Phase, in der sich das Material verdichtet. Aufgrund der kombinierten Wirkung von Druck und direkter Erwärmung muss das Material nur für 5 bis 10 Minuten bei Spitzentemperatur gehalten werden, um eine hohe Dichte zu erreichen.

Stufe 3: Kontrolliertes Abkühlen (Minuten)

So wie das Aufheizen schnell erfolgt, kann auch das Abkühlen kontrolliert und zügig durchgeführt werden. Dies verkürzt die Gesamtprozesszeit und kann entscheidend für die Erhaltung spezifischer Mikrostrukturen sein, wie sie bei nanokristallinen Materialien vorkommen.

Die Abwägungen verstehen

Obwohl SPS außerordentlich leistungsfähig ist, bringen seine Geschwindigkeit und sein Mechanismus praktische Einschränkungen mit sich, die wichtig zu verstehen sind.

Probengeometrie und -größe

Der Prozess basiert auf einer starren Form und uniaxialem Druck. Das bedeutet, dass SPS hauptsächlich für die Herstellung einfacher Formen wie Scheiben, Zylinder und rechteckiger Stäbe geeignet ist. Komplexe dreidimensionale Teile sind mit dieser Technik nicht realisierbar.

Materialleitfähigkeit

Die Effizienz von SPS ist am höchsten, wenn der elektrische Strom durch das Probenmaterial selbst fließen kann und so eine gleichmäßige interne Erwärmung erzeugt. Bei stark isolierenden Keramiken erfolgt die Erwärmung indirekt, da der Strom nur durch die Graphitform fließt. Obwohl dies immer noch schnell ist, kann es zu thermischen Gradienten und einer weniger gleichmäßigen Verdichtung führen als bei leitfähigen Proben.

Ausrüstung und Skalierbarkeit

SPS-Anlagen sind spezialisierte, kostspielige Maschinen. Während sie ideal für Forschung, Entwicklung und die Herstellung kleiner, hochwertiger Komponenten sind, stellt die Skalierung des Prozesses für die Massenproduktion großer Teile im Vergleich zum herkömmlichen Ofensintern eine erhebliche technische und wirtschaftliche Herausforderung dar.

Die richtige Wahl für Ihr Ziel treffen

SPS ist ein Spezialwerkzeug, und seine Vorteile kommen am besten zur Geltung, wenn es auf das richtige Problem angewendet wird.

- Wenn Ihr Hauptaugenmerk auf der schnellen Materialentwicklung liegt: SPS ist die definitive Wahl, da es dichte Proben in Minuten herstellen kann, was eine schnelle Iteration und das Screening neuer Zusammensetzungen ermöglicht.

- Wenn Sie mit nanostrukturierten oder metastabilen Materialien arbeiten: Die extrem kurzen Haltezeiten und niedrigeren Sintertemperaturen von SPS sind entscheidend, um Kornwachstum zu verhindern und empfindliche Mikrostrukturen zu erhalten.

- Wenn Ihr Hauptaugenmerk auf der Volumenproduktion komplexer Formen liegt: Sie sollten herkömmliche Press-Sinter-Verfahren oder additive Fertigungstechniken in Betracht ziehen, da SPS in Geometrie und Maßstab begrenzt ist.

Letztendlich ist die Geschwindigkeit des Spark Plasma Sinterns nicht nur eine inkrementelle Verbesserung; es ist eine transformative Fähigkeit, die neue Möglichkeiten in der Materialwissenschaft eröffnet.

Zusammenfassungstabelle:

| Prozessschritt | Typischer Zeitrahmen | Schlüsseltreiber |

|---|---|---|

| Schnelles Aufheizen | Minuten | Direkte Joulsche Erwärmung (bis zu 1000°C/min) |

| Sinterhaltezeit | 5–10 Minuten | Kombinierter Druck & gepulster DC-Strom |

| Kontrolliertes Abkühlen | Minuten | Effiziente Wärmeabfuhr |

Müssen Sie schnell neue Materialien entwickeln oder empfindliche Mikrostrukturen erhalten? Die fortschrittlichen Spark Plasma Sinteranlagen von KINTEK können Ihnen helfen, volle Verdichtung in Minuten statt in Stunden zu erreichen. Unsere Laborgeräte sind für Forscher und Entwickler konzipiert, die mit nanokristallinen oder metastabilen Materialien arbeiten. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie SPS Ihren F&E-Zeitplan beschleunigen kann.

Visuelle Anleitung

Ähnliche Produkte

- Funkenplasmagesinterter Ofen SPS-Ofen

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Vakuum Dental Porzellan Sinterofen

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

Andere fragen auch

- Was sind die verschiedenen Sinterverfahren? Wählen Sie die richtige Technik für Ihr Material und Ihre Anwendung

- Was ist der SPS-Prozess beim Spark Plasma Sintering? Ein Leitfaden zur schnellen Verdichtung bei niedriger Temperatur

- Was sind die Parameter für das Spark Plasma Sintern? Meisterhafte Kontrolle von Geschwindigkeit, Druck und Temperatur

- Was ist die Plasmasintertechnik? Schnelle Herstellung von Materialien mit hoher Dichte

- Was ist das Material in der Dampfphase? Schnellere, dichtere Sinterung mit SPS-Technologie freischalten