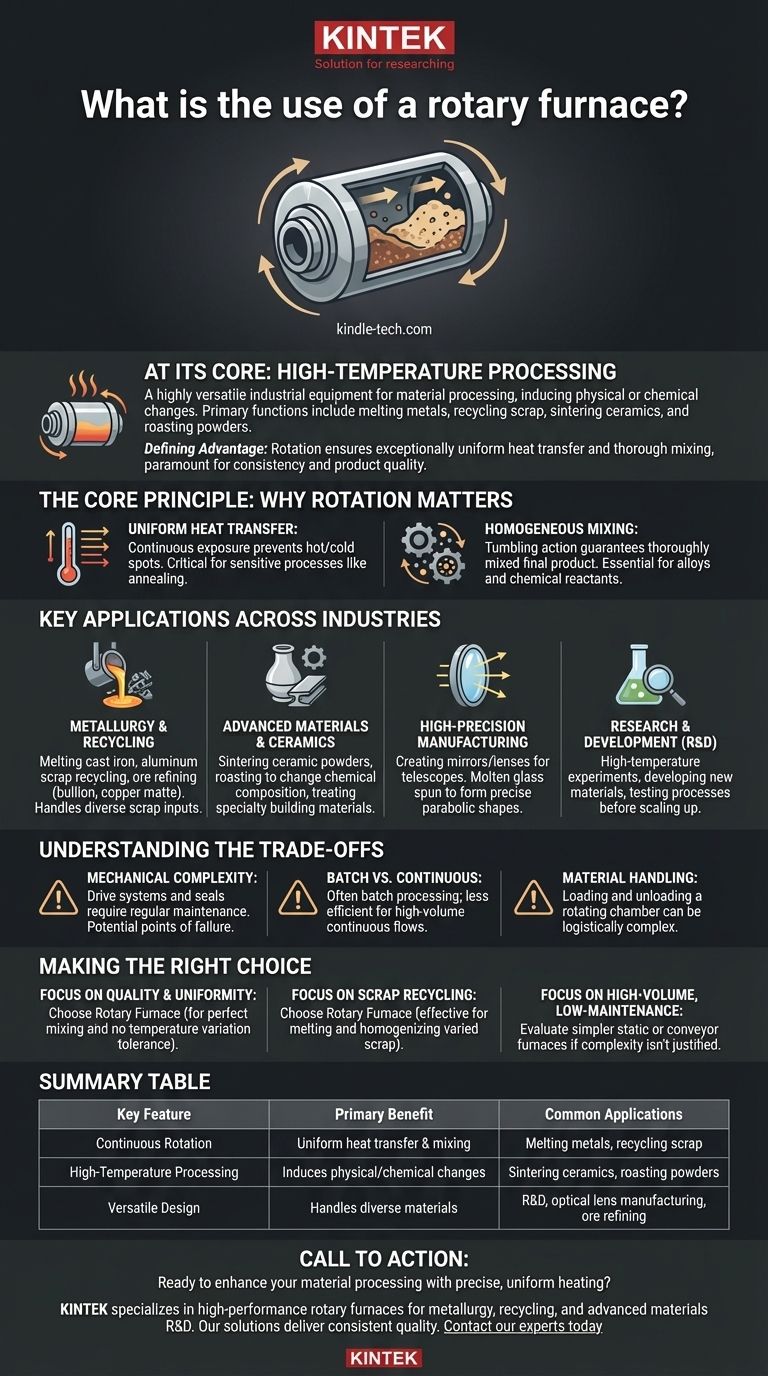

Im Kern ist ein Drehrohrofen eine äußerst vielseitige Industrieanlage, die für eine breite Palette von Hochtemperatur-Materialverarbeitungsanwendungen eingesetzt wird. Seine Hauptfunktion besteht darin, Materialien zu erhitzen, um eine physikalische oder chemische Veränderung herbeizuführen, vom Schmelzen von Metallen und Recycling von Schrott bis zum Sintern von Hochleistungskeramiken und Rösten von chemischen Pulvern.

Der entscheidende Vorteil eines Drehrohrofens ist seine Rotation. Durch das ständige Wälzen des Materials in seiner zylindrischen Kammer gewährleistet er einen außergewöhnlich gleichmäßigen Wärmeübergang und eine gründliche Durchmischung, was ihn zur idealen Wahl für Prozesse macht, bei denen Konsistenz und Produktqualität von größter Bedeutung sind.

Das Kernprinzip: Warum Rotation wichtig ist

Im Gegensatz zu einem statischen Ofen, der eine stationäre Charge erhitzt, basiert die gesamte Konstruktionsphilosophie eines Drehrohrofens auf Bewegung. Dieses einfache Prinzip bietet zwei starke Vorteile, die seine breite Palette von Anwendungen ermöglichen.

Erzielung eines gleichmäßigen Wärmeübergangs

Die Rotation setzt alle Oberflächen des Materials kontinuierlich der Wärmequelle aus, sei es eine direkte Flamme oder erhitztes Gas. Dies verhindert Hot Spots und Cold Spots und stellt sicher, dass die gesamte Charge bei einer konstanten Temperatur verarbeitet wird.

Dieses Maß an thermischer Gleichmäßigkeit ist entscheidend für empfindliche Prozesse wie das Glühen, bei dem eine präzise Temperaturregelung die endgültigen Eigenschaften des Materials bestimmt.

Sicherstellung einer homogenen Mischung

Bei Prozessen, die Pulver oder gemischte Materialien umfassen, gewährleistet die Taumelbewegung ein gründlich gemischtes, homogenes Endprodukt.

Dies ist in der Metallurgie unerlässlich, um konsistente Legierungen aus Schrott herzustellen, oder in der chemischen Industrie, um sicherzustellen, dass Reaktanten während eines Prozesses vollständig integriert werden.

Schlüsselanwendungen in verschiedenen Branchen

Die Kombination aus gleichmäßigem Erhitzen und Mischen macht den Drehrohrofen zu einem flexiblen Werkzeug, das in zahlreichen Bereichen eingesetzt wird, von der Schwerindustrie bis zur wissenschaftlichen Forschung.

Metallurgie und Recycling

Dies ist eine der häufigsten Anwendungen. Drehrohröfen werden zum Schmelzen von Gusseisen, zum Recyceln von Aluminiumschrott und zum Raffinieren von Erzen zu hochreinen Metallen wie Barren oder Kupferstein verwendet.

Die Fähigkeit des Ofens, vielfältige Schrottinputs zu verarbeiten und zu mischen, macht ihn zu einem flexiblen und universellen Werkzeug für Metallrecyclingbetriebe.

Fortschrittliche Materialien und Keramiken

Die präzise Temperaturregelung macht diese Öfen ideal für die Herstellung fortschrittlicher Materialien. Sie werden häufig zum Sintern von Keramikpulvern, zum Rösten von Materialien zur Änderung ihrer chemischen Zusammensetzung und zur Behandlung spezieller Baumaterialien eingesetzt.

Hochpräzisionsfertigung

Eine bemerkenswerte Anwendung ist die Herstellung von Primärspiegeln und Linsen für große optische Teleskope. Geschmolzenes Glas wird im Ofen geschleudert, wobei Zentrifugalkraft und gleichmäßige Hitze genutzt werden, um die präzise parabolische Form zu erzeugen, die für die Optik erforderlich ist.

Forschung und Entwicklung

In kleinerem Maßstab sind Drehrohröfen in wissenschaftlichen Instituten und F&E-Labors unverzichtbar. Sie werden für Hochtemperaturexperimente, die Entwicklung neuer Materialien und das Testen von Prozessen vor der Skalierung für die industrielle Produktion eingesetzt.

Die Kompromisse verstehen

Obwohl unglaublich vielseitig, birgt das Design eines Drehrohrofens spezifische betriebliche Überlegungen.

Mechanische Komplexität

Die Antriebssysteme – ob Zahnräder, Ketten oder Reibrollen – und die Dichtungen an beiden Enden der rotierenden Trommel sind bewegliche Teile. Diese Komponenten erfordern regelmäßige Wartung und können Fehlerquellen sein, die bei einfacheren, statischen Öfen nicht vorhanden sind.

Chargen- vs. kontinuierliche Verarbeitung

Viele Drehrohröfen sind für die Chargenverarbeitung ausgelegt, bei der jeweils eine Charge verarbeitet wird. Dies kann für bestimmte Produktionslinien mit hohem Volumen, die von einem kontinuierlichen Materialfluss profitieren, weniger effizient sein.

Materialhandhabung

Das Be- und Entladen einer rotierenden Kammer kann komplexer sein als das einfache Öffnen der Tür eines Kastenofens. Die Logistik der Materialzuführung und der sicheren Entnahme des fertigen Produkts muss sorgfältig gemanagt werden.

Die richtige Wahl für Ihren Prozess treffen

Letztendlich hängt die Auswahl eines Drehrohrofens vollständig von den Anforderungen Ihrer spezifischen Anwendung ab.

- Wenn Ihr Hauptaugenmerk auf Produktqualität und Gleichmäßigkeit liegt: Der Drehrohrofen ist eine außergewöhnliche Wahl für jeden Prozess, der Temperaturschwankungen nicht tolerieren kann oder eine perfekte Mischung erfordert.

- Wenn Ihr Hauptaugenmerk auf dem flexiblen Recycling von Metallschrott liegt: Dieser Ofen ist äußerst effektiv beim Schmelzen und Homogenisieren verschiedener Chargen von Gusseisen oder Aluminiumschrott.

- Wenn Ihr Hauptaugenmerk auf hochvolumiger, wartungsarmer Heizung liegt: Sie sollten prüfen, ob die zusätzliche mechanische Komplexität gerechtfertigt ist oder ob ein einfacherer statischer oder Förderofen Ihren Anforderungen besser entsprechen könnte.

Durch die Nutzung einer kontrollierten Rotation liefert der Drehrohrofen ein Maß an Prozesskontrolle und Produktkonsistenz, das für die moderne Materialwissenschaft und industrielle Produktion unerlässlich ist.

Zusammenfassungstabelle:

| Hauptmerkmal | Primärer Vorteil | Häufige Anwendungen |

|---|---|---|

| Kontinuierliche Rotation | Gleichmäßiger Wärmeübergang & Mischung | Schmelzen von Metallen, Recycling von Schrott |

| Hochtemperaturverarbeitung | Induziert physikalische/chemische Veränderungen | Sintern von Keramiken, Rösten von Pulvern |

| Vielseitiges Design | Verarbeitet diverse Materialien | F&E, Herstellung optischer Linsen, Erzraffination |

Bereit, Ihre Materialverarbeitung mit präziser, gleichmäßiger Erwärmung zu verbessern? KINTEK ist spezialisiert auf Hochleistungs-Drehrohröfen und Laborgeräte, die für Branchen wie Metallurgie, Recycling und F&E für fortschrittliche Materialien entwickelt wurden. Unsere Lösungen liefern die konsistente Qualität und Zuverlässigkeit, die Ihre Prozesse erfordern. Kontaktieren Sie noch heute unsere Experten, um den perfekten Ofen für Ihre Anwendung zu finden!

Visuelle Anleitung

Ähnliche Produkte

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- Labor-Vakuum-Kipp-Drehrohröfen Drehrohröfen

Andere fragen auch

- Was sind die festen Produkte der Pyrolyse? Nutzen Sie den Wert von Pflanzenkohle und Koks

- Ist Pyrolyseöl umweltfreundlich? Das Entschlüsseln seines grünen Potenzials durch verantwortungsvollen Einsatz

- Was sind die Betriebsbedingungen für die Pyrolyse? Temperatur, Aufheizrate und Verweilzeit meistern

- Wie sind Zeit und Temperatur für die Pyrolyse? Kontrollparameter zur Erzielung Ihres gewünschten Produkts

- Sind Pyrolyse und Vergasung die Umwandlung von Biomasse? Die Wahl der richtigen Biomasse-Umwandlungstechnologie

- Was ist besser, Pyrolyse oder Vergasung? Wählen Sie den richtigen Prozess für Ihre Energiezielen

- Wovon hängt die Effizienz des Pyrolyseprozesses ab? Optimierung von Einsatzmaterial und Reaktorsteuerung

- Was sind die Hauptprodukte, die beim Pyrolyseprozess entstehen? Ein Leitfaden zu Bio-Kohle, Bio-Öl und Synthesegas