Im Wesentlichen ist ein Wasserstoffofen ein spezialisierter Hochtemperaturofen, der zur Verarbeitung von Materialien in einer kontrollierten, wasserstoffreichen Atmosphäre verwendet wird. Seine Hauptfunktion besteht darin, Oxidation zu verhindern und Oberflächenoxide von Materialien während kritischer Prozesse wie Sintern, Glühen und Löten aktiv zu entfernen. Diese Fähigkeit schafft außergewöhnlich saubere, starke und zuverlässige Komponenten, die mit anderen Ofentypen oft nicht erreicht werden können.

Der wahre Wert eines Wasserstoffofens liegt nicht nur im Erhitzen von Materialien; es ist die Verwendung von Wasserstoff als starkes Reduktionsmittel. Diese Atmosphäre reinigt Materialoberflächen aktiv durch die Entfernung von Oxiden, eine Fähigkeit, die Standard-Vakuum- oder Inertgasöfen nicht bieten können.

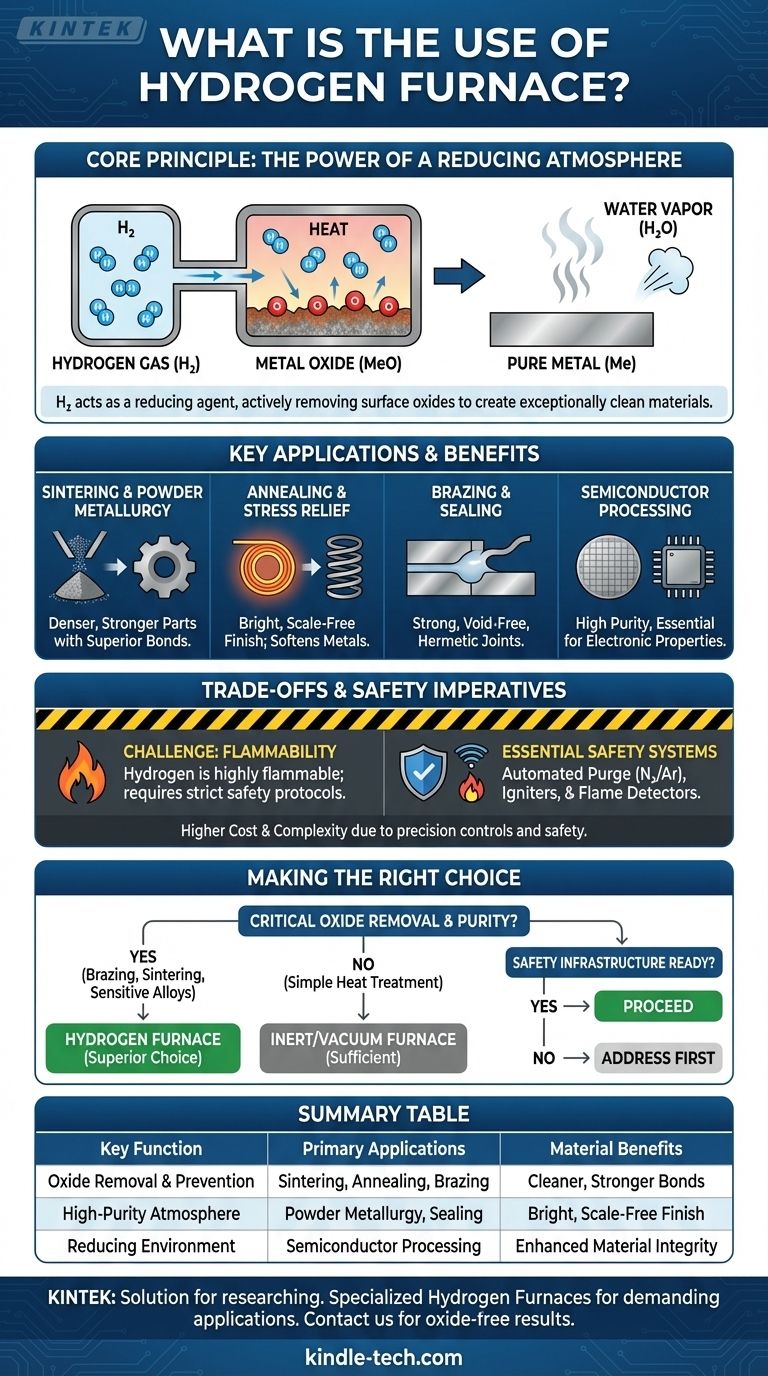

Das Kernprinzip: Warum eine Wasserstoffatmosphäre verwenden?

Um die Verwendung eines Wasserstoffofens zu verstehen, müssen Sie zuerst die einzigartige Rolle des Wasserstoffgases selbst verstehen. Im Gegensatz zu Inertgasen wie Argon oder Stickstoff ist Wasserstoff auf sehr vorteilhafte Weise chemisch reaktiv.

Beseitigung von Sauerstoff und Verhinderung von Oxidation

Jeder Hochtemperaturprozess, der an der Luft durchgeführt wird, führt dazu, dass Materialien, insbesondere Metalle, oxidieren. Wasserstofföfen verhindern dies, indem sie den Sauerstoff in der Heizkammer vollständig verdrängen und so eine hochreine Umgebung schaffen.

Die Kraft einer reduzierenden Umgebung

Dies ist der entscheidende Vorteil. Bei hohen Temperaturen wirkt Wasserstoffgas (H₂) als starkes Reduktionsmittel. Es sucht aktiv Metalloxide (MeO) auf der Oberfläche der Komponenten auf und reagiert mit ihnen.

Diese chemische Reaktion entzieht dem Oxid den Sauerstoff, wobei eine reine, saubere Metalloberfläche (Me) und Wasserdampf (H₂O) zurückbleiben, der dann sicher aus dem Ofen abgeleitet wird.

Verbesserung der Materialeigenschaften

Durch die Schaffung perfekt sauberer, oxidfreier Oberflächen verbessert eine Wasserstoffatmosphäre das Endprodukt direkt. Dies führt zu stärkeren metallurgischen Bindungen beim Löten, höherer Dichte bei gesinterten Teilen und einer hellen, zunderfreien Oberfläche bei geglühten Komponenten.

Schlüsselanwendungen und -prozesse

Die reduzierenden Eigenschaften von Wasserstoff machen diese Öfen für eine Reihe anspruchsvoller Anwendungen, bei denen die Oberflächenintegrität entscheidend ist, unverzichtbar.

Sintern und Pulvermetallurgie

In der Pulvermetallurgie entfernt eine Wasserstoffatmosphäre die dünnen Oxidschichten auf einzelnen Metallpulvergranulaten. Dies ermöglicht es den Partikeln, während des Erhitzens überlegene metallische Bindungen zu bilden, was zu einem endgültigen Sinterteil führt, das dichter, stärker und mechanisch besser ist.

Glühen und Spannungsarmglühen

Wasserstoffglühen wird verwendet, um Metalle zu erweichen und innere Spannungen abzubauen, ohne Oberflächenverfärbungen oder Zunder zu verursachen. Der Prozess liefert eine "blankgeglühte" Oberfläche, die für Edelstähle und andere Speziallegierungen sehr wünschenswert ist.

Löten und Abdichten

Wasserstofflöten ist der Goldstandard für die Herstellung starker, hermetischer (luftdichter) Dichtungen. Indem sichergestellt wird, dass sowohl die Basismaterialien als auch die Lötfülllegierung vollständig oxidfrei sind, kann der geschmolzene Füllstoff perfekt in die Verbindung fließen und eine porenfreie Bindung erzeugen. Dies ist auch entscheidend für die Metallisierung und das Abdichten von Glas-Metall- oder Keramik-Metall-Komponenten.

Halbleiter- und Elektronikverarbeitung

Die Herstellung hochreiner Halbleitermaterialien und elektronischer Komponenten basiert oft auf einer Wasserstoffatmosphäre. Sie stellt sicher, dass keine unerwünschten Oxide eingebracht werden, die die elektrischen Eigenschaften des Materials verändern könnten.

Verständnis der Kompromisse und Sicherheitserfordernisse

Obwohl leistungsstark, bringen Wasserstofföfen einzigartige Herausforderungen mit sich, die bewältigt werden müssen. Ihre Verwendung ist eine bewusste technische Entscheidung, die auf dem Abwägen von Vorteilen gegen Risiken und Komplexität basiert.

Die Herausforderung: Die Entflammbarkeit von Wasserstoff

Der primäre Kompromiss ist die Sicherheit. Wasserstoffgas ist hochentzündlich und kann in bestimmten Konzentrationen mit Luft explosiv sein. Der Betrieb eines Wasserstoffofens erfordert strikte, nicht verhandelbare Sicherheitsprotokolle.

Wesentliche Sicherheitssysteme

Moderne Wasserstofföfen sind mit robusten, automatisierten Sicherheitssystemen ausgestattet. Dazu gehören ein Stickstoff- oder Argon-Spülzyklus, um vor der Einführung von Wasserstoff jeglichen Sauerstoff zu entfernen, sowie eine Nachbearbeitungsspülung, um vor dem Öffnen der Tür jeglichen Wasserstoff zu entfernen.

Sie verfügen auch über Sicherheitszünder, um überschüssigen Wasserstoff am Abluftstutzen abzubrennen, und Flammenmelder, die bei Erlöschen der Flamme automatisch die Wasserstoffzufuhr abschalten und den Ofen mit Inertgas fluten.

Kosten und betriebliche Komplexität

Aufgrund dieser notwendigen Sicherheitssysteme und der erforderlichen Präzisionssteuerungen sind Wasserstofföfen komplexer und haben höhere Anschaffungskosten als Standard-Luft- oder Inertgasöfen. Sie erfordern auch eine strengere Bedienerschulung und eine umfassendere Sicherheitseinrichtung.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Wahl hängt vollständig davon ab, ob die aktive Entfernung von Oberflächenoxiden für die endgültigen Eigenschaften und die Leistung Ihres Materials entscheidend ist.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen höchster Reinheitsbindungen beim Löten oder Sintern liegt: Ein Wasserstoffofen ist oft die überlegene Wahl, da er die Komponentenoberflächen aktiv reinigt.

- Wenn Ihr Hauptaugenmerk auf einer einfachen Wärmebehandlung liegt, bei der eine geringfügige Oberflächenoxidation akzeptabel ist: Ein weniger komplexer und kostengünstigerer Inertgas- oder Vakuumofen kann ausreichend sein.

- Wenn Sie mit Materialien arbeiten, die sehr oxidationsempfindlich sind, wie Edelstähle oder Speziallegierungen: Die reduzierende Atmosphäre eines Wasserstoffofens ist unerlässlich, um die Materialintegrität zu erhalten und eine helle Oberfläche zu erzielen.

- Wenn Ihre Prozesssicherheitsinfrastruktur nicht für den Umgang mit brennbaren Gasen ausgerüstet ist: Sie müssen diese Anforderungen an Einrichtung und Schulung zuerst erfüllen, bevor Sie einen Wasserstoffofen in Betracht ziehen.

Letztendlich ist ein Wasserstoffofen ein leistungsstarkes Werkzeug für Anwendungen, bei denen Materialreinheit und Oberflächenintegrität von größter Bedeutung sind.

Zusammenfassungstabelle:

| Schlüsselfunktion | Primäre Anwendungen | Materialvorteile |

|---|---|---|

| Oxidentfernung & -verhinderung | Sintern, Glühen, Löten | Sauberere, stärkere Bindungen |

| Hochreine Atmosphäre | Pulvermetallurgie, Abdichten | Helle, zunderfreie Oberfläche |

| Reduzierende Umgebung | Halbleiterverarbeitung | Verbesserte Materialintegrität |

Bereit, Ihre Materialverarbeitung mit überragender Reinheit und Leistung zu verbessern? KINTEK ist spezialisiert auf Wasserstofföfen und Laborgeräte, die für anspruchsvolle Anwendungen wie Sintern, Löten und Glühen entwickelt wurden. Unsere Lösungen gewährleisten oxidfreie Ergebnisse und einen zuverlässigen Betrieb für Labore und industrielle Anwender. Kontaktieren Sie uns noch heute, um zu besprechen, wie ein Wasserstoffofen Ihre spezifischen Anforderungen erfüllen kann!

Visuelle Anleitung

Ähnliche Produkte

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Rotationsrohrofen mit geteilter Mehrfachheizzone

Andere fragen auch

- Was ist ein Wasserstoffofen? Ermöglichen Sie eine oxidfreie Verarbeitung für überlegene Materialien

- Was ist eine Wärmebehandlung in Wasserstoffatmosphäre? Erreichen Sie überlegene Oberflächenreinheit und -helligkeit

- Wann müssten Sie eine kontrollierte Atmosphäre verwenden? Kontamination verhindern und Reaktionen kontrollieren

- Wofür werden Wasserstofföfen verwendet? Erreichen Sie Reinheit und Geschwindigkeit bei der Hochtemperaturverarbeitung

- Was ist ein Beispiel für eine reduzierende Atmosphäre? Erfahren Sie, wie sie Materialien in der Industrie verändert