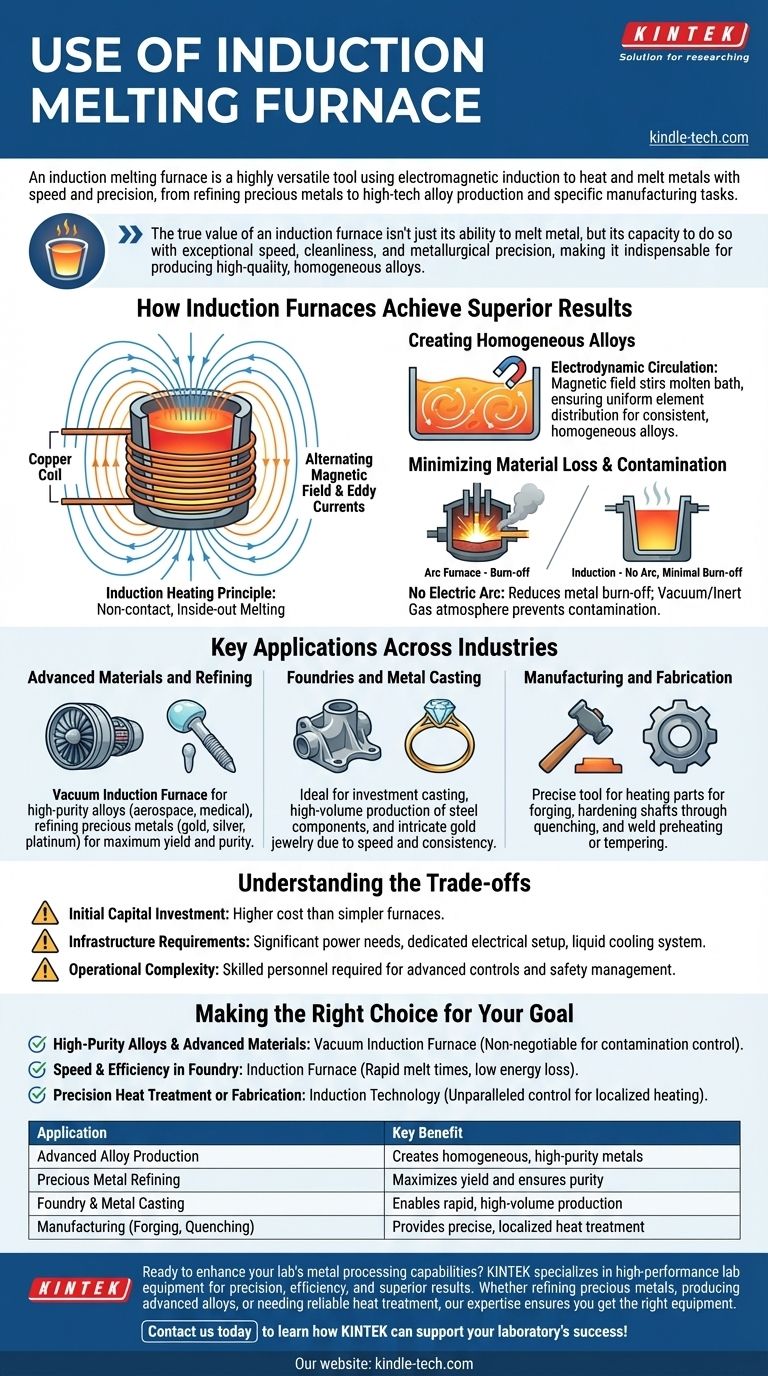

Im Wesentlichen ist ein Induktionsschmelzofen ein äußerst vielseitiges Werkzeug, das elektromagnetische Induktion nutzt, um Metalle mit bemerkenswerter Geschwindigkeit und Präzision zu erhitzen und zu schmelzen. Seine Anwendungen reichen vom Schmelzen und Raffinieren von Edelmetallen und High-Tech-Legierungen bis hin zu spezifischen Fertigungsaufgaben wie Wärmebehandlung, Schmieden und Schweißvorbereitung.

Der wahre Wert eines Induktionsofens liegt nicht nur in seiner Fähigkeit, Metall zu schmelzen, sondern in seiner Kapazität, dies mit außergewöhnlicher Geschwindigkeit, Sauberkeit und metallurgischer Präzision zu tun, was ihn für die Herstellung hochwertiger, homogener Legierungen unerlässlich macht.

Wie Induktionsöfen überlegene Ergebnisse erzielen

Die Kernfunktion eines Induktionsofens dreht sich um seine einzigartige, berührungslose Heizmethode. Dieser Ansatz bietet deutliche Vorteile gegenüber herkömmlichen brennstoffbeheizten oder Lichtbogenöfen.

Das Prinzip der Induktionserwärmung

Ein Induktionsofen erzeugt ein starkes, wechselndes Magnetfeld aus einer Kupferspule. Wenn ein leitfähiges Material wie Metall in dieses Feld gebracht wird, induziert es elektrische Ströme (Wirbelströme) im Metall selbst.

Der natürliche Widerstand des Metalls gegen diese Ströme erzeugt intensive, lokalisierte Wärme, wodurch es schnell von innen nach außen schmilzt, ohne externe Flamme oder elektrischen Lichtbogen.

Herstellung homogener Legierungen

Ein wesentlicher Vorteil dieses Prozesses ist die elektrodynamische Zirkulation des flüssigen Metalls. Das Magnetfeld rührt das geschmolzene Bad auf natürliche Weise um.

Diese konstante Bewegung gewährleistet eine gleichmäßige Verteilung aller Elemente, was zu einer perfekt homogenen Legierung mit durchgehend konsistenten Eigenschaften im Endprodukt führt.

Minimierung von Materialverlust und Kontamination

Herkömmliche Lichtbogenöfen können durch das Verbrennen wertvoller Legierungselemente zu erheblichen Materialverlusten führen. Das Induktionsschmelzen vermeidet dies vollständig.

Da kein elektrischer Lichtbogen vorhanden ist, wird der Metallabbrand minimiert. Dies ist besonders kritisch bei der Arbeit mit teuren oder reaktiven Metallen. Der Prozess kann auch im Vakuum oder unter Inertgasatmosphäre durchgeführt werden, um Kontaminationen zu vermeiden.

Schlüsselanwendungen in verschiedenen Branchen

Die Kontrolle und Vielseitigkeit der Induktionstechnologie machen sie zu einem Eckpfeiler in zahlreichen hochwertigen Sektoren.

Fortschrittliche Materialien und Raffination

Für Materialien, bei denen Reinheit von größter Bedeutung ist, ist der Vakuum-Induktionsofen der Standard. Er wird zur Herstellung von Hochtemperaturlegierungen, Titanlegierungen, Edelstahl und anderen Spezialmaterialien für Luft- und Raumfahrt sowie medizinische Anwendungen eingesetzt.

Es ist auch die bevorzugte Methode zur Raffination von Edelmetallen wie Gold, Silber und Platin, da es die Ausbeute maximiert und die Reinheit gewährleistet.

Gießereien und Metallguss

Induktionsöfen werden häufig für den Metallguss eingesetzt, einschließlich des Feingusses, bei dem komplexe und hochwertige Teile hergestellt werden.

Ihre Geschwindigkeit und Konsistenz sind ideal für Gießereien, die alles von Standardstahlkomponenten bis hin zu kompliziertem Goldschmuck herstellen.

Fertigung und Herstellung

Über das einfache Schmelzen hinaus ist die Induktionstechnologie ein präzises Werkzeug für die Fertigung. Sie wird zum Erwärmen von Teilen zum Schmieden, zum Härten von Wellen durch Abschrecken und zum Vorwärmen oder Anlassen von Schweißnähten verwendet, um deren strukturelle Integrität zu gewährleisten.

Die Kompromisse verstehen

Obwohl leistungsstark, ist die Induktionstechnologie keine Universallösung. Ein klares Verständnis ihrer Anforderungen ist für eine ordnungsgemäße Implementierung unerlässlich.

Anfängliche Kapitalinvestition

Induktionsofensysteme sind hochentwickelte Geräte. Die anfänglichen Kapitalkosten sind in der Regel höher als die einfacherer, brennstoffbeheizter Öfen.

Infrastrukturanforderungen

Diese Öfen haben einen erheblichen Strombedarf und erfordern oft eine spezielle elektrische Infrastruktur. Sie sind auch auf ein Flüssigkeitskühlsystem (normalerweise Wasser) angewiesen, um die Kupferspulen zu schützen, was eine weitere Ebene der Betriebsabhängigkeit hinzufügt.

Betriebliche Komplexität

Obwohl Automatisierung ein entscheidender Vorteil ist, erfordert der Betrieb eines Induktionsofens qualifiziertes Personal. Das System ist mit fortschrittlichen Steuerungen und Sicherheitsalarmen für Spannung, Strom und Temperatur ausgestattet, die ordnungsgemäß verwaltet werden müssen.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen Heiztechnologie hängt vollständig von Ihren betrieblichen Prioritäten und den Materialien ab, mit denen Sie arbeiten.

- Wenn Ihr Hauptaugenmerk auf hochreinen Legierungen und fortschrittlichen Materialien liegt: Ein Vakuum-Induktionsofen ist unverzichtbar für seine absolute Kontrolle über atmosphärische Verunreinigungen.

- Wenn Ihr Hauptaugenmerk auf Geschwindigkeit und Effizienz in einer Gießerei liegt: Die schnellen Schmelzzeiten und der geringe Energieverlust eines Induktionsofens machen ihn ideal für den Hochvolumenguss von Stahl, Gold oder anderen Standardmetallen.

- Wenn Ihr Hauptaugenmerk auf präziser Wärmebehandlung oder Fertigung liegt: Induktion bietet eine unübertroffene Kontrolle für die lokalisierte Erwärmung bei Prozessen wie Schmieden, Abschrecken oder Schweißvorwärmen.

Letztendlich bietet ein Induktionsofen ein Maß an Kontrolle, das das Metallschmelzen von einem brutalen Prozess in eine präzise Wissenschaft verwandelt.

Zusammenfassungstabelle:

| Anwendung | Hauptvorteil |

|---|---|

| Produktion fortschrittlicher Legierungen | Erzeugt homogene, hochreine Metalle |

| Raffination von Edelmetallen | Maximiert die Ausbeute und gewährleistet die Reinheit |

| Gießerei & Metallguss | Ermöglicht schnelle Produktion in großen Mengen |

| Fertigung (Schmieden, Abschrecken) | Bietet präzise, lokalisierte Wärmebehandlung |

Bereit, die Metallverarbeitungsfähigkeiten Ihres Labors zu verbessern? KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich Induktionsschmelzöfen, die für Präzision, Effizienz und überragende Ergebnisse entwickelt wurden. Egal, ob Sie Edelmetalle raffinieren, fortschrittliche Legierungen herstellen oder zuverlässige Wärmebehandlungslösungen benötigen, unser Fachwissen stellt sicher, dass Sie die richtige Ausrüstung für Ihre Anforderungen erhalten. Kontaktieren Sie uns noch heute, um zu erfahren, wie KINTEK den Erfolg Ihres Labors unterstützen kann!

Visuelle Anleitung

Ähnliche Produkte

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vakuum-Induktionsschmelzspinnanlage Lichtbogen-Schmelzofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Wie funktioniert Induktion im Vakuum? Erzielen Sie ultrareines Metallschmelzen mit VIM

- Was ist die Vakuumlichtbogen-Schmelztechnik? Entdecken Sie die Präzision des Vakuuminduktionsschmelzens

- Was ist das Prinzip des Vakuuminduktionsschmelzens? Erreichen von ultrareinen Metallen

- Welche Arten von Metallen werden typischerweise in einem Vakuuminduktionsschmelzofen verarbeitet? Hochreine Legierungen für kritische Anwendungen

- Was ist die Hauptfunktion eines Vakuuminduktionsschmelzofens? Hochreine Metalle präzise schmelzen