Im Kern ist ein Rohrofen ein Hochtemperatur-Elektroofen, der zur Verarbeitung kleiner Materialproben mit außergewöhnlicher Präzision verwendet wird. Sein Hauptzweck ist die Durchführung einer Vielzahl von thermischen Prozessen – wie Glühen, Sintern und chemische Analyse – an Materialien, die in einem zylindrischen Rohr platziert werden, oft unter streng kontrollierter Atmosphäre oder Vakuum.

Die entscheidende Anwendung eines Rohrofens besteht nicht nur darin, hohe Hitze zu erzeugen, sondern dies mit überlegener Temperaturgleichmäßigkeit und strenger Atmosphärenkontrolle zu tun. Dies macht ihn unverzichtbar für die Forschung an fortschrittlichen Materialien und die spezialisierte industrielle Produktion, wo die Prozessintegrität von größter Bedeutung ist.

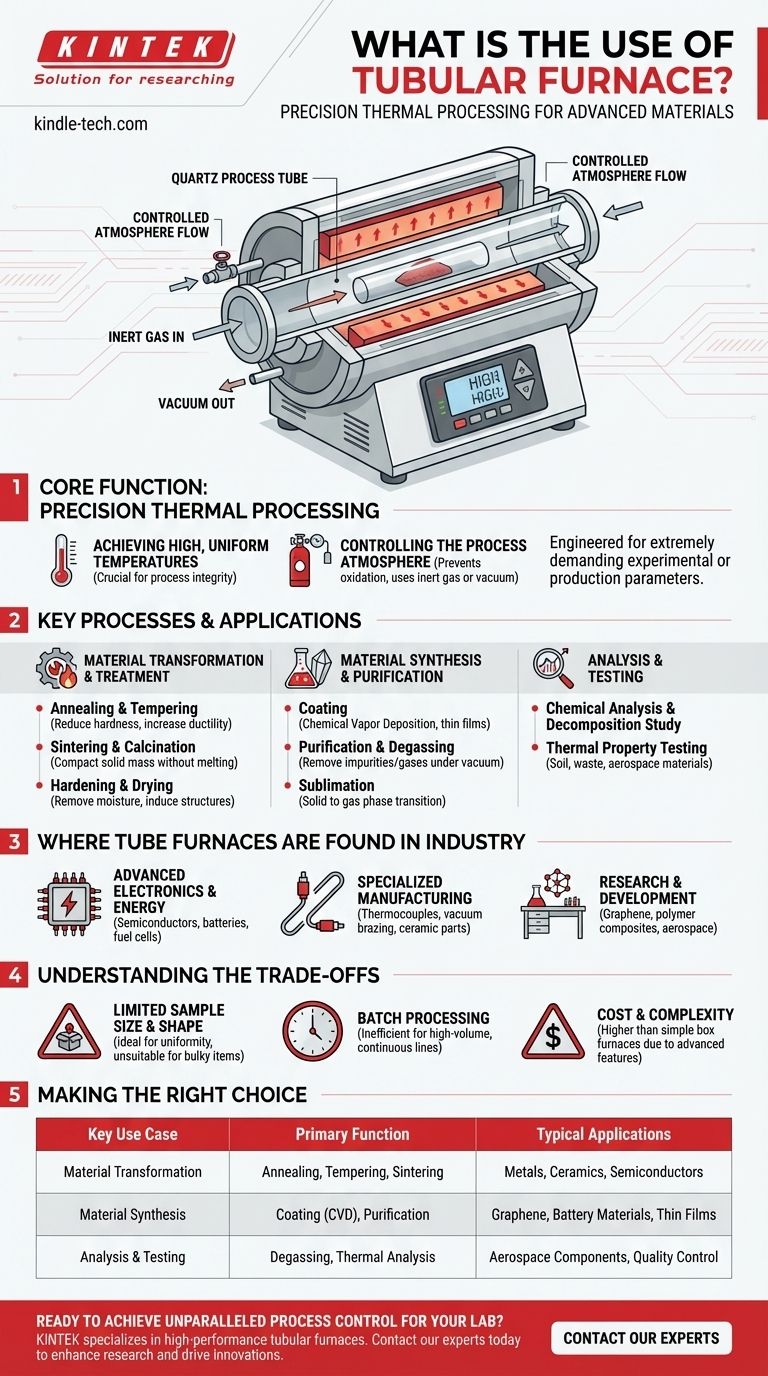

Die Kernfunktion: Präzise thermische Verarbeitung

Ein Rohrofen wird anderen Heizgeräten vorgezogen, wenn die experimentellen oder Produktionsparameter extrem anspruchsvoll sind. Sein Design ist darauf ausgelegt, spezifische Herausforderungen im Zusammenhang mit Hitze und Umwelteinflüssen zu lösen.

Erreichen hoher, gleichmäßiger Temperaturen

Die zylindrische Heizkammer, die das Prozessrohr umgibt, ist darauf ausgelegt, der Probe im Inneren außergewöhnlich gleichmäßige Wärme zuzuführen. Diese Gleichmäßigkeit ist entscheidend für Prozesse, bei denen selbst geringfügige Temperaturschwankungen das Ergebnis ruinieren könnten.

Steuerung der Prozessatmosphäre

Der bedeutendste Vorteil eines Rohrofens ist die Fähigkeit, die Atmosphäre um die Probe herum zu kontrollieren. Das Prozessrohr kann versiegelt und dann mit Inertgasen (wie Argon oder Stickstoff) gespült oder unter Vakuum gesetzt werden, um unerwünschte chemische Reaktionen, wie Oxidation, zu verhindern.

Schlüsselprozesse und Anwendungen

Die Kombination aus präziser Temperatur- und Atmosphärenkontrolle macht den Rohrofen zu einem vielseitigen Werkzeug für eine breite Palette spezifischer thermischer Prozesse.

Materialtransformation und -behandlung

Viele Anwendungen beinhalten die Änderung der physikalischen Eigenschaften eines Materials. Dazu gehören Prozesse wie:

- Glühen & Anlassen: Erhitzen und langsames Abkühlen, um die Härte zu reduzieren und die Duktilität zu erhöhen.

- Sintern & Kalzinieren: Verwendung von Hitze, um eine feste Materialmasse ohne Schmelzen zu verdichten und zu formen.

- Härten & Trocknen: Entfernen von Feuchtigkeit oder Induzieren spezifischer kristalliner Strukturen durch Hitze.

Materialsynthese und -reinigung

Rohröfen sind auch entscheidend für die Herstellung neuer Materialien oder die Verfeinerung bestehender.

- Beschichtung: Aufbringen dünner Schichten auf Substrate durch Prozesse wie chemische Gasphasenabscheidung (CVD).

- Reinigung & Entgasung: Entfernen von Verunreinigungen oder eingeschlossenen Gasen aus einem Material unter Vakuum.

- Sublimation: Direkter Übergang einer Substanz von der festen in die gasförmige Phase zur Reinigung.

Analyse und Prüfung

In Forschung und Qualitätskontrolle werden diese Öfen verwendet, um das Materialverhalten unter Hitze zu analysieren. Dazu gehören chemische Analysen, das Studium des physikalischen Abbaus und die Prüfung der thermischen Eigenschaften von Materialien für Boden-, Abfall- oder Luft- und Raumfahrtanwendungen.

Wo Rohröfen in der Industrie eingesetzt werden

Diese Vielseitigkeit macht Rohröfen in zahlreichen Hightech- und Forschungsbereichen unverzichtbar.

Fortschrittliche Elektronik und Energie

Sie sind grundlegende Werkzeuge für die Herstellung von Halbleitern, Batterien und Festoxid-Brennstoffzellen, wo Materialreinheit und strukturelle Integrität nicht verhandelbar sind.

Spezialisierte Fertigung

Rohröfen werden bei der Herstellung von Thermoelementen und mineralisolierten Kabeln eingesetzt. Sie werden auch für hochintegrierte Fügeprozesse wie das Vakuumlöten und zur allgemeinen Wärmebehandlung von spezialisierten Metall- und Keramikteilen verwendet.

Forschung und Entwicklung

Sowohl in akademischen als auch in kommerziellen Laboren sind Rohröfen Arbeitspferde für die Entwicklung von Materialien der nächsten Generation wie Graphen und Polymerverbundwerkstoffen. Sie werden auch ausgiebig für die Öl- und Gasanalyse und die Prüfung fortschrittlicher Luft- und Raumfahrtkomponenten eingesetzt.

Die Kompromisse verstehen

Obwohl leistungsstark, ist der Rohrofen nicht für jede Heizanwendung das richtige Werkzeug. Seine spezialisierte Natur bringt inhärente Einschränkungen mit sich.

Probengröße und -form

Der Hauptnachteil ist die begrenzte Probengröße. Die zylindrische Kammer ist ideal für Gleichmäßigkeit, schränkt aber die Abmessungen und die Form des zu verarbeitenden Materials ein, wodurch sie für große oder sperrige Komponenten ungeeignet ist.

Batch-Verarbeitung

Ein Standard-Rohrofen arbeitet im Batch-Verfahren, d.h. Proben werden einzeln geladen, verarbeitet und dann entladen. Dies ist ineffizient für hochvolumige, kontinuierliche Fertigungslinien, die möglicherweise ein anderes Ofendesign erfordern.

Kosten und Komplexität

Die Eigenschaften, die einen Rohrofen so wertvoll machen – insbesondere seine Atmosphärenkontrollsysteme – erhöhen auch seine Kosten und die betriebliche Komplexität im Vergleich zu einem einfacheren Kasten- oder Muffelofen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Heizgeräts hängt vollständig von Ihrem Endziel ab.

- Wenn Ihr Hauptaugenmerk auf der Forschung an fortschrittlichen Materialien liegt: Ein Rohrofen ist unerlässlich für seine unübertroffene Kontrolle über Atmosphäre und Temperatur, was die Arbeit mit empfindlichen Materialien wie Halbleitern oder Graphen ermöglicht.

- Wenn Ihr Hauptaugenmerk auf der metallurgischen Wärmebehandlung liegt: Ein Rohrofen ist ideal zum Glühen, Sintern oder Anlassen kleiner, hochwertiger Teile, bei denen Gleichmäßigkeit für die Leistung entscheidend ist.

- Wenn Ihr Hauptaugenmerk auf dem Massenheizen oder Veraschen großer Proben liegt: Ein einfacherer und größerer Kasten- oder Muffelofen wäre wahrscheinlich eine praktischere und kostengünstigere Wahl.

Letztendlich ist ein Rohrofen das Instrument der Wahl, wenn Ihre Prozessintegrität von absoluter Kontrolle über Temperatur und Atmosphäre abhängt.

Zusammenfassungstabelle:

| Wichtiger Anwendungsfall | Primäre Funktion | Typische Anwendungen |

|---|---|---|

| Materialtransformation | Glühen, Anlassen, Sintern | Metalle, Keramiken, Halbleiter |

| Materialsynthese | Beschichtung (CVD), Reinigung | Graphen, Batteriematerialien, Dünnschichten |

| Analyse & Prüfung | Entgasung, Thermische Analyse | Luft- und Raumfahrtkomponenten, Qualitätskontrolle |

Bereit für eine unübertroffene Prozesskontrolle in Ihrem Labor?

KINTEK ist spezialisiert auf Hochleistungs-Rohröfen, die für die präzisen thermischen Verarbeitungsanforderungen von Forschungs- und Industrielaboren entwickelt wurden. Unsere Geräte bieten die überragende Temperaturgleichmäßigkeit und Atmosphärenkontrolle, die für fortgeschrittene Arbeiten in der Halbleiter-, Batterieentwicklung und Materialwissenschaft erforderlich sind.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie ein KINTEK Rohrofen Ihre Forschung verbessern, Ihre Erträge steigern und Ihre Innovationen vorantreiben kann.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Hochdruck-Rohröfen für Laboratorien

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- Vertikaler Labortiegelofen

- Mehrzonen-Labortiegelofen

Andere fragen auch

- Welches Rohr wird für den Rohrofen verwendet? Wählen Sie das richtige Material für Temperatur & Atmosphäre

- Welche Gefahren birgt ein Rohrofen? Jenseits der offensichtlichen Verbrennungsrisiken

- Was sind die Vorteile der Verwendung eines Aluminiumoxid-Liners in einem Rohrofen für Korrosionssimulationen bei der Biomasseverbrennung?

- Was passiert, wenn Quarz erhitzt wird? Ein Leitfaden zu seinen kritischen Phasenübergängen und Anwendungen

- Welche Faktoren beeinflussen das allgemeine Design eines Rohrofens? Passen Sie Ihren Prozess an das perfekte System an