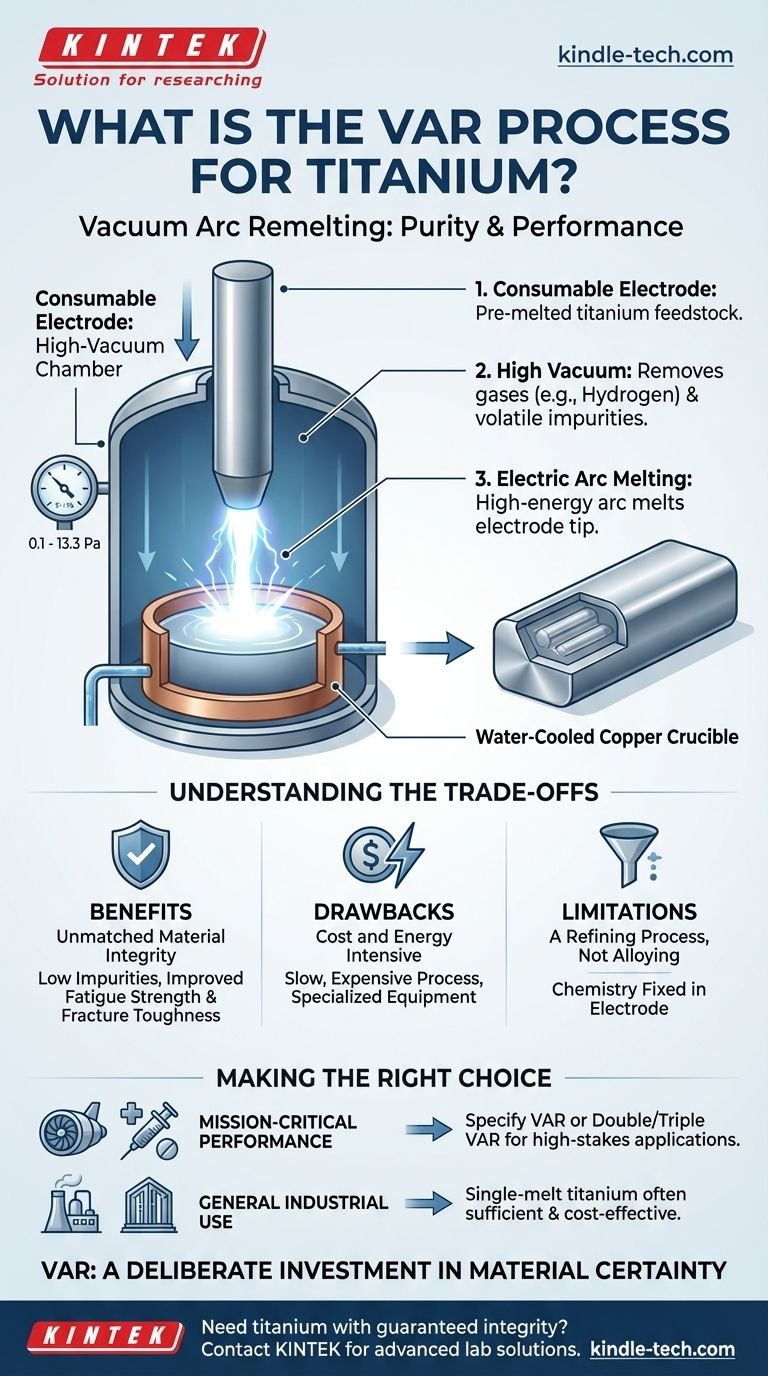

Im Kern ist das Vakuumlichtbogenschmelzen (VAR) ein sekundäres Schmelzverfahren, das zur Herstellung hochreiner, gleichmäßiger Titanbarren verwendet wird. Es funktioniert, indem ein energiereicher Lichtbogen verwendet wird, um einen zuvor geformten Titanzylinder, bekannt als Verbrauchselektrode, vollständig in einer Hochvakuumbkammer wieder aufzuschmelzen. Das geschmolzene Metall erstarrt dann in einer wassergekühlten Kupferform, was zu einem verfeinerten Endprodukt mit überlegenen mechanischen Eigenschaften führt.

Der eigentliche Zweck von VAR ist nicht nur das Schmelzen von Titan, sondern dessen Reinigung und Homogenisierung. Durch das Wiederaufschmelzen unter Vakuum entfernt der Prozess unerwünschte Gase und flüchtige Elemente, während die kontrollierte Erstarrung eine außergewöhnlich saubere und konsistente innere Struktur schafft, die für Hochleistungsanwendungen unerlässlich ist.

Wie das VAR-Verfahren Reinheit erreicht

Die Wirksamkeit von VAR liegt in seinem systematischen Ansatz zur Veredelung des Metalls. Jede Stufe ist darauf ausgelegt, spezifische Verunreinigungen zu entfernen und die endgültige Struktur des Barrens zu steuern.

Die Verbrauchselektrode

Der Prozess beginnt mit einer „Verbrauchselektrode“. Dies ist kein Rohmaterial, sondern ein großer, verdichteter Zylinder aus Titanschwamm und allen erforderlichen Legierungselementen, der bereits einmal geschmolzen wurde. Diese Elektrode dient als Ausgangsmaterial für den Raffinationsprozess.

Die Rolle des Hochvakuums

Der gesamte Prozess findet unter einem Hochvakuum statt (typischerweise 0,1 bis 13,3 Pascal). Diese Vakuumumgebung ist entscheidend; wenn das Metall schmilzt, ermöglicht der fehlende atmosphärische Druck, dass eingeschlossene Gase wie Wasserstoff und andere flüchtige Verunreinigungen aus dem flüssigen Metall herausgezogen werden.

Der Lichtbogen und das kontrollierte Schmelzen

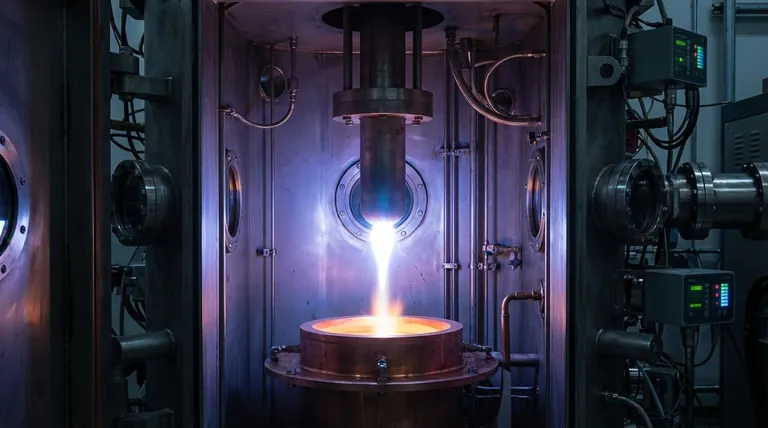

Eine Gleichstromquelle erzeugt einen starken Lichtbogen zwischen dem unteren Ende der Elektrode und einer kleinen Menge Anlaufmaterial in der Tiegel darunter. Die intensive Hitze dieses Lichtbogens, die den Schmelzpunkt von Titan überschreiten kann, schmilzt die Spitze der Elektrode schrittweise auf.

Progressive Erstarrung

Während die Elektrode schmilzt, fallen Tröpfchen aus reinem, geschmolzenem Titan in einen wassergekühlten Kupfertiegel. Da die Tiegelwände aktiv gekühlt werden, beginnt das geschmolzene Metall sofort beim Kontakt zu erstarren und bildet eine feste Hülle. Der Barren baut sich langsam auf, während mehr Metall schmilzt, erstarrt von unten nach oben und von außen nach innen. Dieser kontrollierte Abkühlprozess trägt dazu bei, eine feine, gleichmäßige Kornstruktur zu erzeugen und drückt verbleibende nichtmetallische Verunreinigungen an die Oberseite des Barrens, die später abgeschnitten wird.

Die Abwägungen verstehen

VAR ist ein leistungsstarkes Werkzeug, aber ein spezialisiertes. Das Verständnis seiner Vorteile und Nachteile ist der Schlüssel, um zu wissen, wann man es spezifizieren sollte.

Der Vorteil: Unübertroffene Materialintegrität

VAR erzeugt Titan mit außergewöhnlich niedrigen Gehalten an gelösten Gasen (insbesondere Wasserstoff) und nichtmetallischen Einschlüssen. Diese Sauberkeit verbessert die Dauerfestigkeit und Bruchzähigkeit des Materials dramatisch, was für kritische Komponenten nicht verhandelbar ist.

Der Nachteil: Kosten und Energie

Dies ist ein energieintensiver, langsamer und teurer Prozess. Die erforderliche Spezialausrüstung und die präzise Steuerung verursachen erhebliche Kosten im Vergleich zu primären Schmelzverfahren. Aus diesem Grund wird VAR für Anwendungen reserviert, bei denen die Leistung die Kosten rechtfertigt.

Die Einschränkung: Ein Veredelungsverfahren, kein Legierungsverfahren

VAR wurde hauptsächlich entwickelt, um eine bestehende Legierungszusammensetzung zu reinigen und zu homogenisieren. Die chemische Zusammensetzung des Metalls ist in der Verbrauchselektrode weitgehend festgelegt. Es ist keine praktikable Methode, um während des Wiederaufschmelzens wesentliche Änderungen an der Zusammensetzung einer Legierung vorzunehmen.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung, ob ein VAR-behandeltes Material spezifiziert werden soll, hängt vollständig von den Anforderungen Ihrer Anwendung und den Konsequenzen eines Materialversagens ab.

- Wenn Ihr Hauptaugenmerk auf missionskritischer Leistung liegt: Spezifizieren Sie VAR oder sogar Doppel-/Dreifach-VAR für Anwendungen wie rotierende Triebwerksteile, kritische Flugzeugzellenstrukturen oder permanente medizinische Implantate, bei denen ein Versagen katastrophal sein könnte.

- Wenn Ihr Hauptaugenmerk auf allgemeinem industriellen Gebrauch liegt: Eine kostengünstigere Titanqualität mit einmaligem Schmelzen ist oft ausreichend und wirtschaftlicher für Anwendungen wie chemische Prozessanlagen, architektonische Elemente oder nicht tragende Komponenten.

Letztendlich stellt das VAR-Verfahren eine bewusste Investition in Materialzuverlässigkeit dar und gewährleistet die höchstmögliche Integrität für die anspruchsvollsten Umgebungen.

Zusammenfassungstabelle:

| Prozessschritt | Hauptfunktion | Ergebnis |

|---|---|---|

| Verbrauchselektrode | Dient als Ausgangsmaterial | Stellt vorlegiertes Material zur Veredelung bereit |

| Hochvakuum-Umgebung | Entfernt Gase (z. B. Wasserstoff) | Reduziert gelöste Verunreinigungen erheblich |

| Lichtbogenschmelzen | Schmilzt die Elektroden-Spitze auf | Erzeugt einen kontrollierten Pool aus geschmolzenem Metall |

| Progressive Erstarrung | Kühlt Metall in wassergekühlter Form | Bildet eine feine, gleichmäßige Kornstruktur |

Benötigen Sie Titan mit garantierter Integrität für Ihre kritischen Komponenten? Das VAR-Verfahren ist unerlässlich, um die Reinheit und Homogenität zu erreichen, die in der Luft- und Raumfahrt, der Medizin und anderen Hochrisikobranchen erforderlich sind. KINTEK ist spezialisiert auf die Bereitstellung der fortschrittlichen Laborgeräte und Verbrauchsmaterialien, die zur Unterstützung und Analyse von Materialien erforderlich sind, die mit diesen hochentwickelten Schmelztechniken hergestellt wurden. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihnen helfen können, Ihre anspruchsvollsten Materialspezifikationen zu erfüllen.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumlichtbogen-Induktionsofen

- Nicht verzehrender Vakuumlichtbogen-Induktionsofen

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- Molybdän-Vakuumwärmebehandlungsöfen

Andere fragen auch

- Was ist der Prozess des Vakuumlichtbogen-Umschmelzens? Erreichen Sie ultimative Reinheit für Hochleistungslegierungen

- Was bedeutet VAR bei Metallen? Ein Leitfaden zur Vakuumlichtbogenschmelze für überlegene Legierungen

- Was ist der Vorteil des Vakuumlichtbogenumschmelzens? Erzielung überlegener Metallreinheit und struktureller Integrität

- Was ist der VAR-Schmelzprozess? Der ultimative Leitfaden für das Vakuum-Lichtbogenschmelzen (Vacuum Arc Remelting)

- Was ist das Vakuumlichtbogenschmelzverfahren? Herstellung ultrareiner, hochleistungsfähiger Metalllegierungen