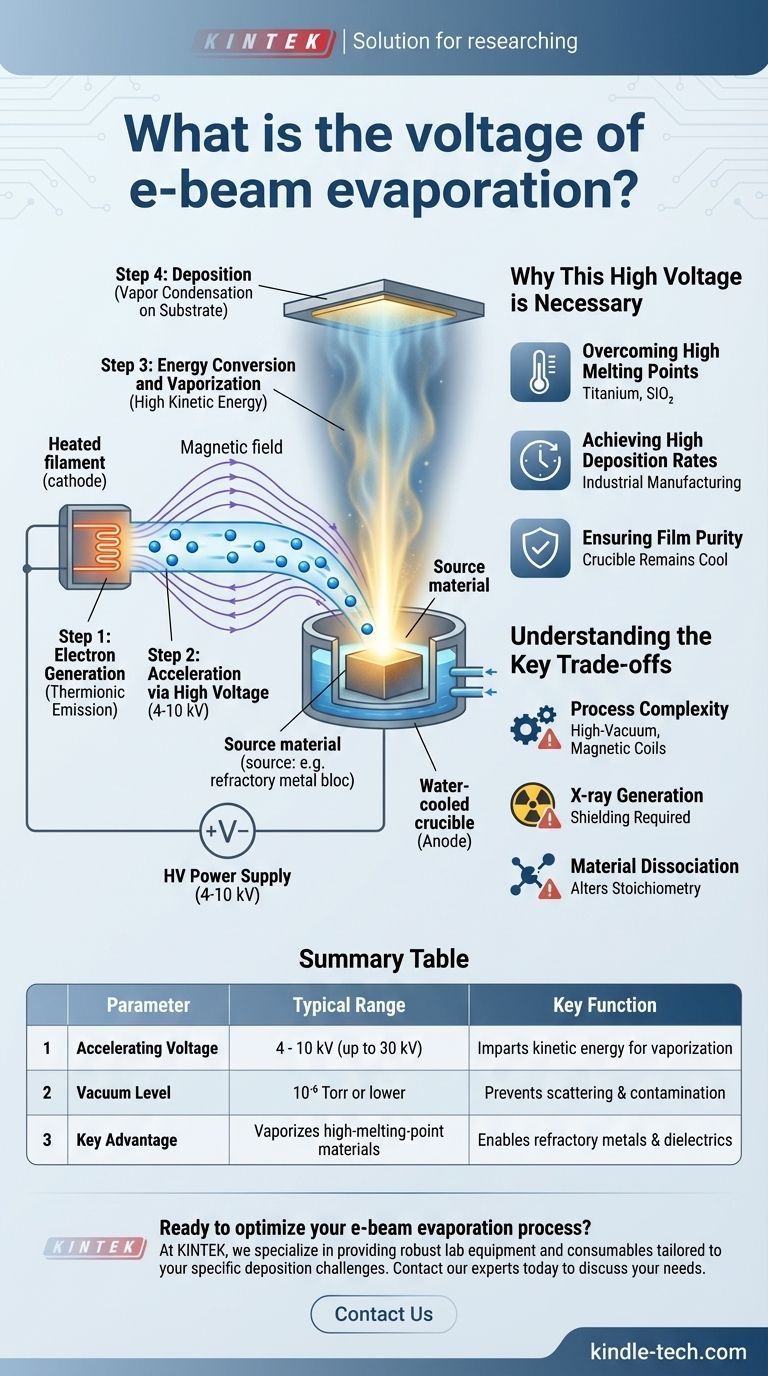

Bei der Elektronenstrahlverdampfung (E-Beam-Verdampfung) liegt die typische Beschleunigungsspannung zwischen 4 und 10 Kilovolt (kV). Obwohl dies ein gängiger Bereich für viele Anwendungen ist, können einige spezialisierte Systeme mit Spannungen von bis zu 30 kV arbeiten. Diese hohe Spannung beschleunigt einen Elektronenstrahl auf eine sehr hohe Geschwindigkeit, wodurch er die kinetische Energie erhält, die erforderlich ist, um das Ausgangsmaterial beim Aufprall zu verdampfen.

Das Kernprinzip ist einfach: Die hohe Spannung ist kein willkürlicher Parameter, sondern der grundlegende Steuerknopf, um einem Elektronenstrahl genügend Energie zuzuführen, um selbst die widerstandsfähigsten Materialien für die Dünnschichtabscheidung zu verdampfen.

Wie die Spannung den Verdampfungsprozess steuert

Die Elektronenstrahlverdampfung ist ein Verfahren zur physikalischen Gasphasenabscheidung (PVD), das darauf beruht, die kinetische Energie der Elektronen in thermische Energie umzuwandeln. Die Beschleunigungsspannung ist der Hauptfaktor, der diese Energieübertragung bestimmt.

Schritt 1: Elektronenzeugung

Ein Wolframdraht, der als Kathode fungiert, wird auf eine hohe Temperatur erhitzt. Dies führt dazu, dass er durch einen Prozess, der als thermionische Emission bezeichnet wird, eine Wolke von Elektronen freisetzt.

Schritt 2: Beschleunigung durch hohe Spannung

Durch Anlegen einer hohen Spannung, typischerweise im Bereich von 4–10 kV, wird ein starkes elektrisches Feld zwischen der Kathode und dem Ausgangsmaterial (der Anode) erzeugt. Diese Potenzialdifferenz beschleunigt die emittierten Elektronen kraftvoll in Richtung des Ausgangsmaterials.

Schritt 3: Energieumwandlung und Verdampfung

Die Hochgeschwindigkeitselektronen treffen auf das Verdampfungsmaterial, das sich in einem wassergekühlten Kupfertiegel oder -hafen befindet. Beim Aufprall wird ihre immense kinetische Energie augenblicklich in intensive, lokalisierte Wärme umgewandelt, wodurch die Oberflächentemperatur des Materials über seinen Siedepunkt ansteigt und es verdampft.

Schritt 4: Abscheidung

Der entstehende Dampf bewegt sich geradlinig durch die Hochvakuumkammer, bis er auf der kühleren Oberfläche eines Substrats kondensiert und einen hochreinen und dichten Dünnfilm bildet.

Warum diese hohe Spannung notwendig ist

Die Verwendung eines Beschleunigungspotenzials von mehreren Kilovolt ist wesentlich für die Vielseitigkeit und Qualität, die die Elektronenstrahlverdampfung auszeichnen. Sie bietet deutliche Vorteile gegenüber anderen Abscheidungsmethoden.

Überwindung hoher Schmelzpunkte

Viele fortschrittliche Materialien, die in der Luft- und Raumfahrt, der Optik und der Elektronik verwendet werden – wie Titan, Siliziumdioxid (SiO₂) oder Hafniumoxid (HfO₂) – haben extrem hohe Schmelzpunkte. Die Energie, die durch einen Hochspannungselektronenstrahl geliefert wird, ist eine der wenigen Methoden, die in der Lage sind, sie effizient zu verdampfen.

Erzielen hoher Abscheidungsraten

Die Leistung des Elektronenstrahls (eine Funktion von Spannung und Strahlstrom) korreliert direkt mit der Verdampfungsrate. Eine hohe Spannung ermöglicht Hochleistungsstrahlen, was eine schnelle Abscheidung ermöglicht, die für die industrielle Fertigung und die Massenproduktion von entscheidender Bedeutung ist.

Gewährleistung der Schichtreinheit

Die Energie des Elektronenstrahls wird auf einen kleinen Punkt innerhalb des Tiegels fokussiert. Das bedeutet, dass nur das Ausgangsmaterial selbst erhitzt wird, während der umgebende Tiegel kühl bleibt. Dies verhindert eine Kontamination durch den Tiegel und führt zu außergewöhnlich reinen abgeschiedenen Schichten.

Verständnis der wichtigsten Kompromisse

Obwohl die Elektronenstrahlverdampfung leistungsstark ist, bringt ihre Hochspannung Natur spezifische Komplexitäten mit sich, die für einen erfolgreichen Betrieb beherrscht werden müssen.

Prozesskomplexität

E-Beam-Systeme erfordern ein Hochspannungsnetzteil, eine Hochvakuumbedingung (typischerweise 10⁻⁶ Torr oder niedriger) und Magnetspulen zur Steuerung des Strahls. Dies macht sie von Natur aus komplexer und kostspieliger als einfachere Methoden wie die thermische Verdampfung.

Röntgenstrahlenerzeugung

Ein bekanntes Nebenprodukt des Auftreffens energiereicher Elektronen auf ein festes Ziel ist die Erzeugung von Röntgenstrahlen. Systeme müssen ordnungsgemäß abgeschirmt sein, um die Sicherheit des Bedieners zu gewährleisten, was ein entscheidender Aspekt ist, der bei Abscheidungstechniken mit geringerer Energie keine Rolle spielt.

Materialdissoziation

Bei einigen komplexen Verbindungsmaterialien kann die intensive, lokalisierte Erwärmung dazu führen, dass Moleküle auseinanderbrechen oder „dissoziieren“. Dies kann die Stöchiometrie der abgeschiedenen Schicht verändern und erfordert eine sorgfältige Prozesskontrolle sowie manchmal die Zugabe eines reaktiven Gases zum Ausgleich.

Die richtige Wahl für Ihr Ziel treffen

Die optimale Spannung ist keine einzelne Zahl, sondern ein Parameter, der auf der Grundlage des abzuscheidenden Materials und der gewünschten Schichteigenschaften eingestellt wird.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung von feuerfesten Metallen liegt (z. B. Wolfram, Tantal): Sie werden wahrscheinlich am oberen Ende des Spannungs- und Strahlstrombereichs arbeiten, um genügend Leistung für das Erreichen der Verdampfungstemperaturen bereitzustellen.

- Wenn Ihr Hauptaugenmerk auf Standardmetallen oder Dielektrika liegt (z. B. Aluminium, SiO₂): Eine moderate Spannung ist in der Regel ausreichend, wobei der Schwerpunkt auf der präzisen Steuerung des Strahlstroms liegt, um eine stabile Abscheidungsrate aufrechtzuerhalten.

- Wenn Ihr Hauptaugenmerk auf präzisen optischen Beschichtungen liegt: Sie benötigen eine akribische Kontrolle sowohl der Spannungs- als auch der Strahlparameter, um Eigenspannungen in der Schicht zu steuern und den exakten erforderlichen Brechungsindex zu erzielen.

Letztendlich ist die Beschleunigungsspannung der primäre Hebel zur Steuerung der im E-Beam-Verdampfungsprozess gelieferten Energie und macht ihn zu einem leistungsstarken und vielseitigen Werkzeug für die fortschrittliche Dünnschichtabscheidung.

Zusammenfassungstabelle:

| Parameter | Typischer Bereich | Hauptfunktion |

|---|---|---|

| Beschleunigungsspannung | 4 - 10 kV (bis zu 30 kV) | Verleiht Elektronen kinetische Energie zur Verdampfung |

| Vakuumgrad | 10⁻⁶ Torr oder niedriger | Verhindert Elektronenstreuung und Kontamination |

| Hauptvorteil | Verdampft Materialien mit hohem Schmelzpunkt | Ermöglicht die Abscheidung von feuerfesten Metallen und Dielektrika |

Bereit, Ihren Elektronenstrahlverdampfungsprozess zu optimieren? Die präzise Steuerung der Beschleunigungsspannung ist entscheidend für die Herstellung hochreiner, leistungsstarker Dünnschichten. Bei KINTEK sind wir darauf spezialisiert, robuste Laborgeräte und Verbrauchsmaterialien anzubieten, die auf Ihre spezifischen Abscheidungsherausforderungen zugeschnitten sind. Unabhängig davon, ob Sie mit feuerfesten Metallen, Dielektrika oder präzisen optischen Beschichtungen arbeiten, unser Fachwissen stellt sicher, dass Sie das richtige System für Ihre Anwendung erhalten.

Kontaktieren Sie noch heute unsere Experten über unser Kontaktformular, um zu besprechen, wie wir Ihnen helfen können, überlegene Abscheidungsergebnisse zu erzielen und die Fähigkeiten Ihres Labors zu verbessern.

Visuelle Anleitung

Ähnliche Produkte

- Elektronenstrahlverdampfung Beschichtung Leitfähiger Bornitrid Tiegel BN Tiegel

- Molybdän-Wolfram-Tantal-Verdampfungsschiffchen für Hochtemperaturanwendungen

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

- Wolfram-Verdampferschiffchen für die Dünnschichtabscheidung

Andere fragen auch

- Was ist die Elektronenstrahl-PVD-Methode (Physical Vapor Deposition)? Eine hochreine Beschichtungstechnik für anspruchsvolle Anwendungen

- Für welche Materialien wird die Verdampfung durch Widerstandsheizung verwendet? Ideal für Metalle wie Gold & Aluminium

- Was ist die Quelle des Elektronenstrahls? Den richtigen Emitter für Ihre Anwendung wählen

- Was ist ein Verdampfungsmaterial? Der Schlüssel zur präzisen Dünnschichtabscheidung

- Welche Metalle können durch Vakuumabscheidung abgeschieden werden? Erzielen Sie präzise Oberflächeneigenschaften für Ihre Anwendung

- Was ist der größte Nachteil des thermischen Verdampfungssystems? Hohes Kontaminationsrisiko erklärt

- Was ist die thermische Verdampfungstechnik zur Dünnschichtabscheidung? Ein Leitfaden für einfache, kostengünstige PVD

- Was sind die Anwendungen der Elektronenstrahlverdampfung? Erzielen Sie hochreine Beschichtungen für Optik und Elektronik