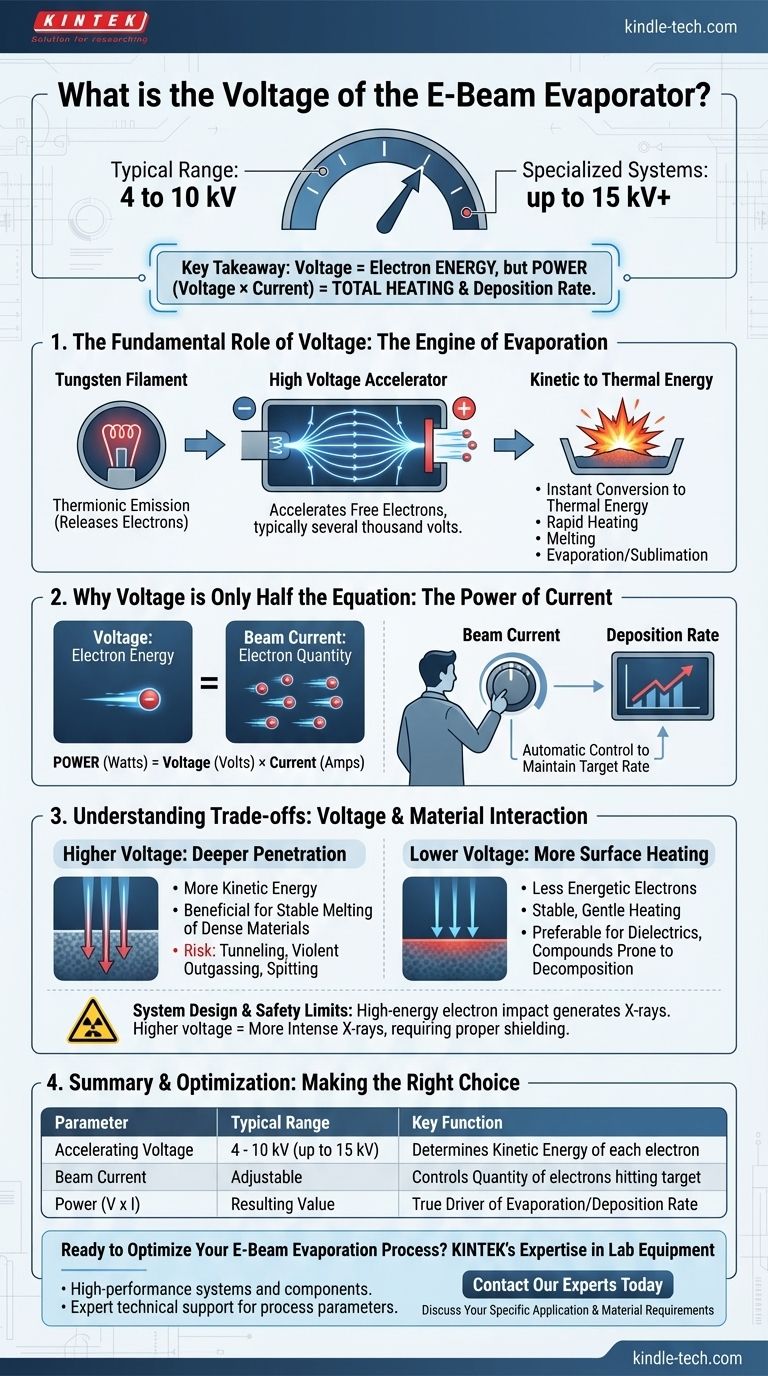

In einem Elektronenstrahlverdampfer ist die Beschleunigungsspannung kein einzelner fester Wert, sondern liegt typischerweise in einem Bereich von 4 bis 10 Kilovolt (kV). Einige spezialisierte Systeme können Spannungen von bis zu 15 kV oder mehr verwenden. Die spezifische Spannung wird durch das Design des Systems, die Fähigkeiten der Stromversorgung und das zu verdampfende Material bestimmt.

Die wichtigste Erkenntnis ist, dass die Spannung die Energie jedes Elektrons bestimmt, aber es ist die Gesamt-Leistung – das Produkt aus Spannung und Strahlstrom –, die letztendlich die Erwärmung des Quellmaterials und damit die Abscheidungsrate steuert.

Die grundlegende Rolle der Spannung bei der E-Beam-Verdampfung

Um das System zu verstehen, müssen wir zunächst den Zweck der Hochspannung verstehen. Sie ist der Motor, der den gesamten Verdampfungsprozess antreibt, indem sie einen hochenergetischen Elektronenstrahl erzeugt.

Erzeugung des Elektronenstrahls

Eine E-Beam-Kanone beginnt mit einem Wolframfaden. Wenn ein Strom durch diesen Faden geleitet wird, heizt er sich auf und setzt durch einen Prozess namens thermionische Emission eine Wolke von Elektronen frei.

Der Hochspannungsbeschleuniger

Hier kommt die Hauptspannung ins Spiel. Ein starkes elektrisches Feld wird zwischen dem negativ geladenen Faden und der positiv geladenen Anode/Tiegel (Heizplatte) aufgebaut. Dieses Hochspannungspotenzial, typischerweise mehrere tausend Volt, beschleunigt die freien Elektronen kraftvoll, zieht sie vom Faden weg und lenkt sie auf das Quellmaterial.

Von kinetischer Energie zu thermischer Energie

Die beschleunigten Elektronen, die sich nun mit hoher Geschwindigkeit bewegen, werden durch Magnetfelder auf einen kleinen Punkt auf dem Quellmaterial im Tiegel fokussiert. Beim Aufprall wird ihre immense kinetische Energie sofort in thermische Energie umgewandelt, wodurch sich der lokalisierte Punkt auf dem Material schnell erwärmt, schmilzt und dann sublimiert oder verdampft.

Warum Spannung nur die halbe Gleichung ist

Sich ausschließlich auf die Spannung zu konzentrieren, liefert ein unvollständiges Bild. Für die Prozesskontrolle ist ein weiterer Parameter ebenso entscheidend: der Strahlstrom.

Einführung des Strahlstroms

Während die Spannung die Energie jedes einzelnen Elektrons festlegt, bestimmt der Strahlstrom (oder Emissionsstrom) die Menge der Elektronen, die pro Sekunde auf das Ziel treffen. Er wird direkt durch die Temperatur des Filaments gesteuert.

Leistung: Der eigentliche Treiber der Abscheidungsrate

Der tatsächliche Heizeffekt wird durch die Gesamt-Leistung bestimmt, die der Quelle zugeführt wird, berechnet als:

Leistung (Watt) = Spannung (Volt) × Strom (Ampere)

Diese Beziehung ist der Grund, warum Bediener hauptsächlich den Strahlstrom anpassen, um die Abscheidungsrate zu steuern. Da die Spannung bei vielen Systemen oft eine feste Einstellung ist, liefert eine Erhöhung des Stroms mehr Elektronen, erhöht die Gesamtleistung und verdampft mehr Material.

Die praktischen Auswirkungen auf Ihren Prozess

In einem typischen Abscheidungsprozess stellt ein Bediener eine Zielabscheidungsrate ein (z. B. 1 Å/Sekunde). Ein Rückkopplungsregler passt dann automatisch den Emissionsstrom an, um diese Rate aufrechtzuerhalten, während die Hochspannung konstant bleibt.

Verständnis der Kompromisse und Einschränkungen

Die Wahl der Betriebsspannung ist nicht willkürlich; sie beinhaltet wichtige Kompromisse in Bezug auf Materialwechselwirkung und Systemsicherheit.

Höhere Spannung: Tiefere Penetration

Eine höhere Beschleunigungsspannung verleiht jedem Elektron mehr kinetische Energie. Dies kann zu einer tieferen Energiepenetration in das Quellmaterial führen. Bei einigen dichten Materialien ist dies für ein stabiles Schmelzen vorteilhaft. Bei anderen kann es jedoch zu "Tunneling" oder heftiger Ausgasung kommen, was zu unkontrolliertem Herausspritzen von Material führt.

Niedrigere Spannung: Mehr Oberflächenerwärmung

Niedrigere Spannungen führen zu weniger energiereichen Elektronen, die ihre Energie näher an der Materialoberfläche ablagern. Dies kann einen stabileren und schonenderen Heizeffekt bewirken, der oft für dielektrische Materialien oder Verbindungen bevorzugt wird, die zur Zersetzung oder zum Herausspritzen neigen.

Systemdesign und Sicherheitsgrenzen

Die maximale Spannung wird grundlegend durch die Hardware des Systems begrenzt, einschließlich der Hochspannungsversorgung und der Keramikisolatoren, die Lichtbogenbildung verhindern. Entscheidend ist, dass der Aufprall hochenergetischer Elektronen Röntgenstrahlen erzeugt. Höhere Spannungen erzeugen energiereichere und intensivere Röntgenstrahlen, was entsprechende Abschirmungs- und Sicherheitsprotokolle erfordert.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis der Spannung hilft Ihnen, vom Maschinenbediener zum Prozessexperten zu werden. Nutzen Sie diese Prinzipien, um Ihr Denken zu leiten.

- Wenn Ihr Hauptaugenmerk auf dem grundlegenden Verständnis liegt: Denken Sie daran, dass Spannung Elektronen beschleunigt, um Wärme zu erzeugen, aber die Leistung (Spannung x Strom) die Verdampfungsrate steuert.

- Wenn Ihr Hauptaugenmerk auf der Prozessoptimierung liegt: Achten Sie darauf, wie Ihr Material reagiert. Wenn Sie ein Herausspritzen feststellen, könnte eine niedrigere Spannung (falls einstellbar) ein stabileres Schmelzbad ermöglichen.

- Wenn Ihr Hauptaugenmerk auf der Systemfehlerbehebung liegt: Instabile Abscheidungsraten sind häufiger mit der Strahlstromregelschleife, der Stabilität der Stromversorgung oder der Strahlführungsprogrammierung verbunden als mit einer schwankenden Hochspannung.

Letztendlich geht es beim Beherrschen der E-Beam-Verdampfung darum, das Zusammenspiel von Spannung, Strom und den spezifischen Eigenschaften Ihres Materials zu verstehen.

Zusammenfassungstabelle:

| Parameter | Typischer Bereich | Schlüsselfunktion |

|---|---|---|

| Beschleunigungsspannung | 4 - 10 kV (bis zu 15 kV) | Bestimmt die kinetische Energie jedes Elektrons |

| Strahlstrom | Einstellbar | Steuert die Menge der Elektronen, die auf das Ziel treffen |

| Leistung (V x I) | Resultierender Wert | Der wahre Treiber der Verdampfungs-/Abscheidungsrate |

Bereit, Ihren E-Beam-Verdampfungsprozess zu optimieren?

Das Verständnis des Zusammenspiels von Spannung und Strom ist der Schlüssel zu einer präzisen, hochwertigen Dünnschichtabscheidung. Ob Sie neue Materialien entwickeln oder einen bestehenden Prozess beheben, die Expertise von KINTEK im Bereich Laborgeräte kann Ihnen helfen.

Wir bieten:

- Hochleistungs-E-Beam-Verdampfungssysteme und -komponenten.

- Kompetenten technischen Support, um Ihnen bei der Beherrschung der Prozessparameter zu helfen.

Lassen Sie uns Ihre spezifischen Anwendungs- und Materialanforderungen besprechen. Kontaktieren Sie noch heute unsere Experten, um die Fähigkeiten Ihres Labors mit KINTEK-Lösungen zu erweitern.

Visuelle Anleitung

Ähnliche Produkte

- Elektronenstrahlverdampfung Beschichtung Leitfähiger Bornitrid Tiegel BN Tiegel

- Umlaufwasser-Vakuumpumpe für Labor und Industrie

- Elektrische hydraulische Vakuum-Heizpresse für Laboratorien

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

Andere fragen auch

- Welche Nachteile hat das Löten? Hauptprobleme beim Materialfügen

- Welche Materialien werden bei der Elektronenstrahlverdampfung verwendet? Beherrschen Sie die Abscheidung von hochreinen Dünnschichten

- Wie nennt man den Behälter, der das Metall-Ausgangsmaterial bei der E-Beam-Verdampfung enthält? Sichern Sie Reinheit und Qualität bei Ihrer Dünnschichtabscheidung

- Was ist der Tooling-Faktor bei der Elektronenstrahlverdampfung? Beherrschen Sie die präzise Dünnschichtkontrolle

- Was ist das Prinzip der Elektronenstrahlverdampfung? Ein Leitfaden zur Abscheidung hochreiner Dünnschichten