Bei der Elektronenstrahlverdampfung ist der Tooling-Faktor eine kritische Kalibrierkonstante, die die vom Prozessmonitor gemessene Dicke mit der tatsächlich auf Ihrem Substrat abgeschiedenen Schichtdicke in Einklang bringt. Es handelt sich nicht um eine inhärente physikalische Eigenschaft des Verdampfungsprozesses selbst, sondern um einen Korrekturwert, der spezifisch für die Geometrie Ihrer Kammer, das abgeschiedene Material und Ihre Messeinrichtung ist.

Der Tooling-Faktor ist die wesentliche Brücke zwischen Messung und Realität bei der Dünnschichtabscheidung. Es handelt sich um ein berechnetes Verhältnis, das die geometrischen und materiellen Unterschiede zwischen Ihrem Dickenmessgerät und Ihrem tatsächlichen Bauteil korrigiert, um sicherzustellen, dass die endgültige Schicht die erforderliche Spezifikation erfüllt.

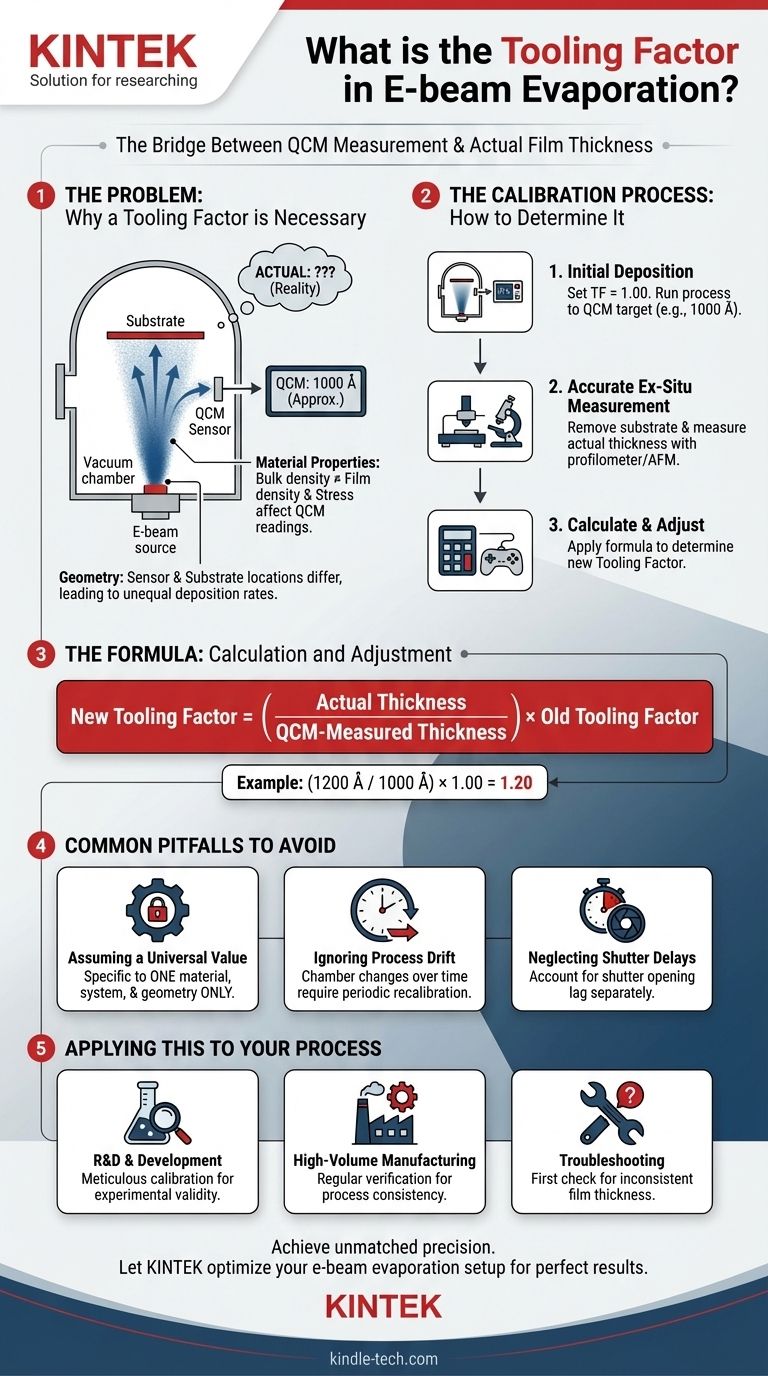

Warum ein Tooling-Faktor notwendig ist

Um die Schichtdicke während der Abscheidung zu kontrollieren, verwenden die meisten Elektronenstrahlsysteme eine Quarzkristallmikrowaage (QCM). Die Messung einer QCM ist jedoch eine indirekte Näherung, die korrigiert werden muss.

Die Rolle der Quarzkristallmikrowaage (QCM)

Ein QCM-Sensor ist ein kleiner, scheibenförmiger Quarzkristall, der mit einer stabilen Resonanzfrequenz schwingt.

Wenn Material aus der Elektronenstrahlquelle auf die Oberfläche des Kristalls abgeschieden wird, nimmt seine Masse zu, was zu einer Abnahme der Schwingungsfrequenz führt.

Die Steuerung des Systems misst diese Frequenzänderung und berechnet in Echtzeit einen „Dickenwert“ unter Verwendung vorprogrammierter Materialeigenschaften wie Dichte.

Das Problem der Geometrie

Der QCM-Sensor kann nicht exakt an derselben Stelle wie Ihr Substrat platziert werden. Er wird typischerweise seitlich positioniert, um die Abscheidungsfahne zu überwachen.

Da das verdampfte Material kegelförmig von der Quelle abstrahlt, ist die Abscheidungsrate am Standort der QCM fast immer anders als die Rate am Standort des Substrats.

Der Tooling-Faktor gleicht diesen geometrischen Unterschied der Abscheidungsraten direkt aus.

Das Problem der Materialeigenschaften und Spannungen

Die QCM-Steuerung berechnet die Dicke basierend auf der Massendichte des Ausgangsmaterials. Die Dichte einer dünnen Schicht kann sich jedoch von der des Massivmaterials unterscheiden.

Darüber hinaus können innere Spannungen in der sich abscheidenden Schicht eine mechanische Belastung auf den QCM-Kristall ausüben, wodurch sich dessen Frequenz ändert und Fehler in die Dickenberechnung eingeführt werden. Der Tooling-Faktor hilft bei der Korrektur dieser materialabhängigen Effekte.

Bestimmung des Tooling-Faktors

Der Tooling-Faktor muss für jede einzigartige Kombination aus Material, Kammer und Substrathalterung empirisch bestimmt werden. Es handelt sich um ein unkompliziertes Kalibrierverfahren.

Schritt 1: Erste Abscheidung

Stellen Sie zunächst sicher, dass Ihre QCM mit der korrekten Materialdichte programmiert ist, und stellen Sie den Tooling-Faktor in Ihrer Steuerung auf einen Standardwert ein, typischerweise 1,00 (oder 100 %).

Führen Sie einen Abscheidungsprozess durch und zielen Sie auf eine bestimmte Dicke ab, die von der QCM gemeldet wird (z. B. 1000 Å).

Schritt 2: Genaue Messung außerhalb des Prozesses (Ex-situ)

Nach Abschluss der Abscheidung entfernen Sie das Substrat und messen die tatsächliche Schichtdicke mit einem präzisen, unabhängigen Instrument.

Zu den gängigen Messwerkzeugen gehören ein Stiftprofilometer, ein Rasterkraftmikroskop (AFM) oder ein Ellipsometer. Diese Messung ist Ihre Referenz (Ground Truth).

Schritt 3: Berechnung und Anpassung

Berechnen Sie den neuen Tooling-Faktor mit der folgenden Formel:

Neuer Tooling-Faktor = (Tatsächliche Dicke / QCM-gemessene Dicke) * Alter Tooling-Faktor

Wenn die QCM beispielsweise 1000 Å meldete, aber Ihr Profilometer 1200 Å maß, wäre der neue Tooling-Faktor (1200 / 1000) * 1,00 = 1,20. Diesen Wert würden Sie dann für alle zukünftigen Durchläufe mit genau dieser Konfiguration in Ihre Abscheidungssteuerung eingeben.

Häufige Fallstricke, die es zu vermeiden gilt

Eine genaue Auslegung (Tooling) ist grundlegend für die Prozesskontrolle. Ein Missverständnis seiner Rolle kann zu erheblichen und kostspieligen Fehlern in der Produktion führen.

Annahme eines universellen Wertes

Der Tooling-Faktor ist sehr spezifisch. Er ist nur für ein einziges Material in einem einzigen Abscheidungssystem mit einer festgelegten Geometrie gültig.

Sie können den Tooling-Faktor nicht von einer Maschine auf eine andere oder sogar für ein anderes Material in derselben Maschine verwenden. Bei jeder Änderung des Materials oder der physikalischen Anordnung ist eine neue Kalibrierung erforderlich.

Ignorieren der Prozessdrift

Der Tooling-Faktor ist kein Parameter zum „Einstellen und Vergessen“. Mit der Zeit können sich die Eigenschaften Ihrer Kammer ändern.

Abscheidungsreste aus früheren Prozessen können abfallen, der QCM-Kristall verschleißt durch Gebrauch und die Position des Elektronenstrahlflecks auf dem Ausgangsmaterial kann sich verschieben. Diese Faktoren können die Abscheidungsgeometrie verändern und erfordern eine regelmäßige Neukalibrierung.

Vernachlässigung von Verschlussverzögerungen

Die QCM reagiert sofort auf den Materialfluss, aber es gibt eine physikalische Verzögerung, während sich die Blende öffnet und der Fluss stabilisiert. Hochentwickelte Steuerungen verfügen über Einstellungen, um dies zu berücksichtigen, die für maximale Genauigkeit zusammen mit dem Tooling-Faktor konfiguriert werden sollten.

Anwendung auf Ihren Prozess

Ihr Ansatz zum Tooling-Faktor sollte mit Ihren betrieblichen Zielen übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf der Prozessentwicklung oder F&E liegt: Kalibrieren Sie den Tooling-Faktor akribisch für jedes neue Material und jede neue Geometrie. Dies schafft eine zuverlässige Basislinie und ist ein nicht verhandelbarer Schritt für die experimentelle Gültigkeit.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion liegt: Implementieren Sie einen regelmäßigen Zeitplan zur Überprüfung und gegebenenfalls Neukalibrierung des Tooling-Faktors. Dies dient als kritische Prozesskontrollprüfung, um Drift zu verhindern und die Produktkonsistenz zu gewährleisten.

- Wenn Sie Inkonsistenzen bei der Schichtdicke beheben: Ein falscher oder veralteter Tooling-Faktor ist eine häufige Grundursache. Die Überprüfung Ihres Tooling-Faktors sollte einer der ersten Schritte in Ihrem Diagnoseverfahren sein.

Die Beherrschung des Tooling-Faktors ist der Schlüssel, um die Elektronenstrahlverdampfung von einem komplexen Prozess in eine präzise und wiederholbare Fertigungstechnik zu verwandeln.

Zusammenfassungstabelle:

| Aspekt | Beschreibung |

|---|---|

| Zweck | Ein Korrekturfaktor, um QCM-Sensorablesungen mit der tatsächlichen Substratdicke abzugleichen. |

| Typischer Startwert | 1,00 (oder 100 %) |

| Wesentliche Einflüsse | Kammergeometrie, abgeschiedenes Material, Messeinrichtung. |

| Berechnungsformel | Neuer TF = (Tatsächliche Dicke / QCM-Dicke) × Alter TF |

| Messwerkzeuge | Stiftprofilometer, Ellipsometer, Rasterkraftmikroskop (AFM). |

Erzielen Sie unübertroffene Präzision bei Ihren Dünnschichtabscheidungsprozessen. Der korrekte Tooling-Faktor ist entscheidend für die Gültigkeit von F&E und die Konsistenz in der Fertigung. KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und fachkundiger Unterstützung, auf die Labore wie Ihres angewiesen sind. Lassen Sie sich von unserem Team helfen, Ihr Elektronenstrahlverdampfungssystem für jedes Mal perfekte Ergebnisse zu optimieren.

Kontaktieren Sie uns noch heute, um Ihre spezifischen Anwendungsanforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Verdampferschale für organische Materie

- Molybdän-Wolfram-Tantal-Verdampfungsschiffchen für Hochtemperaturanwendungen

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

- Elektronenstrahlverdampfung Beschichtung Leitfähiger Bornitrid Tiegel BN Tiegel

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

Andere fragen auch

- Welche Temperatur hat die physikalische Gasphasenabscheidung? Ein Leitfaden für den flexiblen Temperaturbereich von PVD

- Welche Vorsichtsmaßnahmen sollten während des Verdampfungsprozesses getroffen werden? Sicherstellung einer hochwertigen Schichtabscheidung

- Wird die Elektronenstrahl-unterstützte Verdampfung für Metalle eingesetzt? Der Schlüssel zu hochreinen Metallfilmen mit hohem Schmelzpunkt

- Was ist die Funktion einer Elektronenbeschichtung? Steigern Sie die elektrische und optische Leistung Ihres Geräts

- Was ist der Unterschied zwischen Elektronenstrahlverdampfung und thermischer Verdampfung? Ein Leitfaden zur Auswahl der richtigen PVD-Methode

- Was ist das Prinzip der thermischen Verdampfungsmethode? Ein einfacher Leitfaden zur Dünnschichtabscheidung

- Was ist die Quelle der Vakuumbedampfung? Energie und Vakuum für hochreine Beschichtungen

- Was ist der Unterschied zwischen Sputtern und Verdampfungsabscheidung? Ein Leitfaden zur Auswahl der richtigen PVD-Methode