Die Betriebsfrequenz eines Induktionsofens ist kein einzelner Wert, sondern fällt je nach Größe des Ofens, Anwendung und dem zu schmelzenden Material in unterschiedliche Bereiche. Während ältere und sehr große Öfen mit Netzfrequenz (50/60 Hz) arbeiten, arbeiten die allermeisten modernen Industrieöfen im Mittelfrequenzbereich, typischerweise von 150 Hz bis 10.000 Hz (10 kHz), wobei spezialisierte kleinere Einheiten noch höhere Frequenzen verwenden.

Die Wahl der Betriebsfrequenz ist eine kritische Designentscheidung, die direkt die Effizienz des Ofens, die Schmelzgeschwindigkeit und den Grad des metallurgischen Rührens im geschmolzenen Metall bestimmt. Niedrigere Frequenzen dringen tiefer ein und rühren stärker, was sie für große Schmelzen geeignet macht, während höhere Frequenzen besser für kleine, präzise Anwendungen sind.

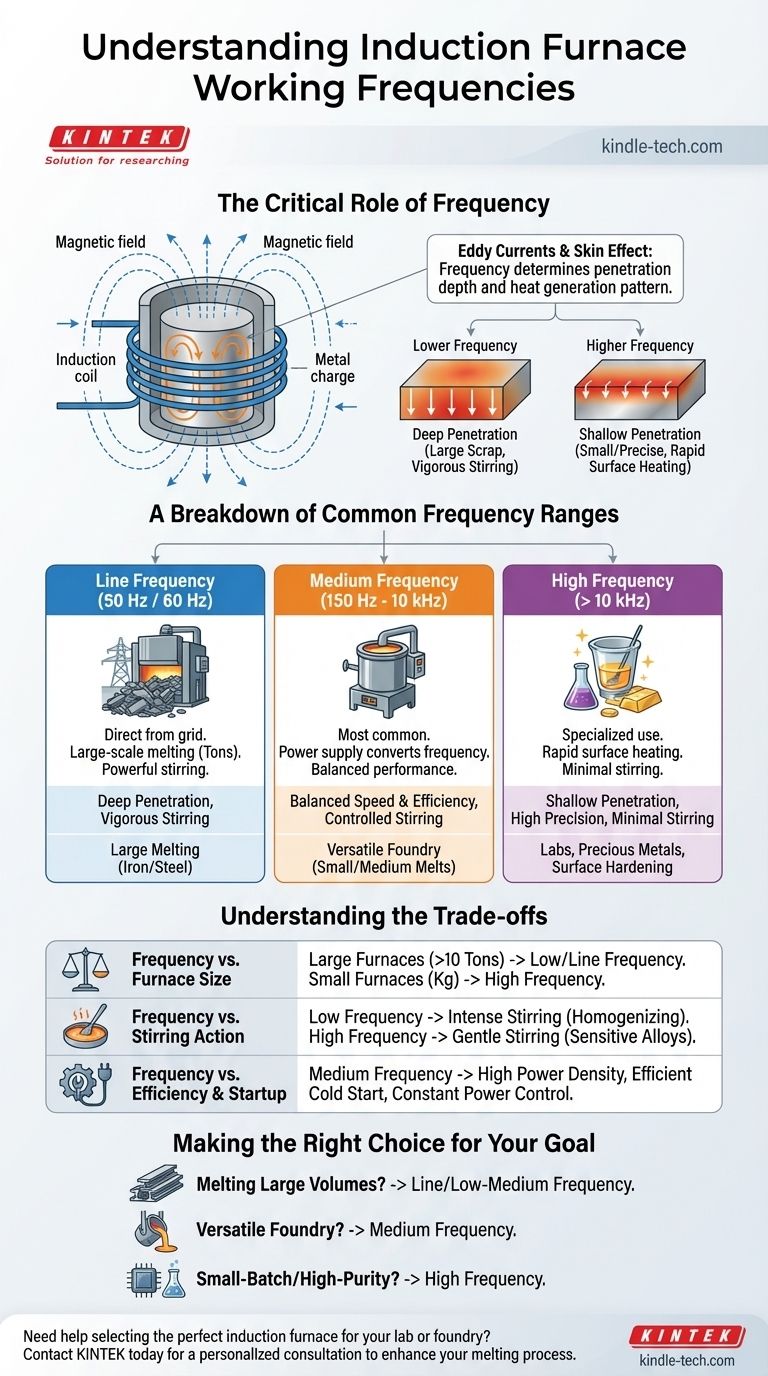

Die entscheidende Rolle der Frequenz bei der Induktionserwärmung

Um einen Induktionsofen zu verstehen, muss man die Beziehung zwischen Frequenz und Heizleistung verstehen. Der Wechselstrom in der Kupferspule des Ofens erzeugt ein starkes, fluktuierendes Magnetfeld. Dieses Feld induziert starke elektrische Ströme, bekannt als Wirbelströme, direkt im Metallschmelzgut, wodurch durch elektrischen Widerstand enorme Hitze erzeugt wird.

Der „Skin-Effekt“ und die Eindringtiefe

Die Frequenz bestimmt, wie tief diese Wirbelströme in das Metall eindringen – ein Phänomen, das als Skin-Effekt bekannt ist.

Eine niedrigere Frequenz führt zu einer tieferen Eindringtiefe. Dies ermöglicht es dem Magnetfeld, größere Schrottstücke vom Kern her zu „greifen“ und zu erhitzen, was für Öfen mit großer Kapazität effektiv ist.

Eine höhere Frequenz führt zu einer sehr geringen Eindringtiefe. Die Erwärmung konzentriert sich nahe der Oberfläche des Materials, was eine extrem schnelle Erwärmung kleinerer Stücke oder Pulver ermöglicht.

Eine Aufschlüsselung der gängigen Frequenzbereiche

Induktionsofen werden im Allgemeinen in drei Hauptfrequenzbänder unterteilt, die jeweils für unterschiedliche Aufgaben geeignet sind.

Netzfrequenz (50 Hz / 60 Hz)

Dies sind die ursprünglichen Induktionsofen, die direkt mit der Netzfrequenz betrieben werden. Sie sind typischerweise sehr groß und werden zum Schmelzen von Tonnen von Eisen oder zum Halten von geschmolzenem Metall verwendet. Die tiefe Energieeindringung ist ideal für Schrott mit großem Durchmesser, und das starke Magnetfeld erzeugt eine sehr starke, turbulente Rührwirkung im Schmelzbad.

Mittelfrequenz (150 Hz bis 10 kHz)

Dies ist der häufigste und vielseitigste Bereich für moderne Gießereien. Wie in den technischen Beschreibungen erwähnt, verwenden diese Einheiten ein Mittelfrequenz-Netzteil, um die Netzfrequenz in einen optimaleren Bereich umzuwandeln. Dies bietet eine ausgezeichnete Balance zwischen Schmelzgeschwindigkeit, Energieeffizienz und kontrolliertem Rühren für kleine bis mittelgroße Öfen.

Hochfrequenz (über 10 kHz)

Hochfrequenzöfen werden für spezielle Anwendungen eingesetzt. Dazu gehören Laboröfen zur Entwicklung neuer Legierungen, das Schmelzen kleiner Mengen von Edelmetallen oder industrielle Prozesse wie die Oberflächenhärtung, bei denen nur die äußere „Haut“ eines Metallteils erwärmt werden muss. Die Rührwirkung ist minimal, was ideal für Anwendungen ist, bei denen Gasaufnahme ein Problem darstellt.

Die Abwägungen verstehen

Die Wahl einer Frequenz beinhaltet das Abwägen mehrerer zusammenhängender Faktoren. Es gibt keine einzige „beste“ Frequenz; es gibt nur die richtige Frequenz für den jeweiligen Job.

Frequenz vs. Ofengröße

Hier besteht ein direkter Zusammenhang. Sehr große Öfen (über 10 Tonnen) verwenden fast immer niedrige oder Netzfrequenzen, um das massive Metallvolumen effektiv zu erhitzen. Kleine Tischöfen (wenige Kilogramm) benötigen hohe Frequenzen, um effizient mit der kleinen Beschickung zu koppeln.

Frequenz vs. Rührwirkung

Dies ist eine kritische metallurgische Überlegung. Das intensive Rühren eines Niederfrequenzofens ist ausgezeichnet, um Legierungen zu homogenisieren und feine Metallspäne zu schmelzen, die sonst schwimmen würden. Diese gleiche Turbulenz kann jedoch die Oxidation erhöhen und feuerfeste Materialien beschädigen. Das viel sanftere Rühren eines Hochfrequenzofens ist besser für empfindliche Legierungen geeignet.

Frequenz vs. Effizienz und Start

Moderne Mittelfrequenzsysteme bieten erhebliche Vorteile. Sie weisen eine höhere Leistungsdichte auf, was zu schnelleren Schmelzzeiten führt. Wie die Referenzen erwähnen, ermöglichen ihre hochentwickelten Steuerungssysteme mit automatischer Frequenzabtastung und Konstantleistungsregelung einen effizienten Start mit kalter Beschickung und beibehalten eine hohe Effizienz während des gesamten Schmelzzyklus, im Gegensatz zu älteren Netzfrequenzgeräten, die oft einen geschmolzenen „Rest“ zum Starten benötigten.

Die richtige Wahl für Ihr Ziel treffen

Das Hauptziel Ihrer Anwendung bestimmt den idealen Frequenzbereich.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen großer Mengen von Eisen- und Stahlschrott liegt: Ein Ofen mit Netzfrequenz oder niedrigem Mittelfrequenzbereich ist aufgrund seiner tiefen Durchdringung und seines starken Rührens die effektivste Wahl.

- Wenn Ihr Hauptaugenmerk auf dem Betrieb einer vielseitigen Allzweckgießerei liegt: Ein Mittelfrequenzofen bietet die beste Kombination aus Schmelzgeschwindigkeit, Effizienz und Betriebsflexibilität für eine breite Palette von Metallen und Schmelzgrößen.

- Wenn Ihr Hauptaugenmerk auf Kleinchargen, hochreinen Metallen oder Laborarbeiten liegt: Ein Hochfrequenzofen bietet die schnelle Erwärmung und präzise Steuerung, die für diese speziellen Aufgaben erforderlich sind.

Letztendlich ist die Betriebsfrequenz der Kernparameter, der definiert, wie ein Induktionsofen seine Aufgabe erfüllt.

Zusammenfassungstabelle:

| Frequenzbereich | Hauptanwendungen | Schlüsselmerkmale |

|---|---|---|

| Netzfrequenz (50/60 Hz) | Großtechnisches Schmelzen von Eisen/Stahl (Tonnen) | Tiefe Durchdringung, starkes Rühren, ideal für großen Schrott |

| Mittelfrequenz (150 Hz - 10 kHz) | Vielseitige Gießereiarbeiten (am häufigsten) | Ausgewogene Geschwindigkeit, Effizienz und Kontrolle für kleine/mittlere Schmelzen |

| Hochfrequenz (>10 kHz) | Labore, Edelmetalle, Oberflächenhärtung | Schnelle Oberflächenerwärmung, minimales Rühren, hohe Präzision |

Benötigen Sie Hilfe bei der Auswahl des perfekten Induktionsofens für Ihr Labor oder Ihre Gießerei?

Die Betriebsfrequenz ist nur ein entscheidender Faktor, um eine optimale Schmelzleistung zu erzielen. Bei KINTEK sind wir auf Laborgeräte und Verbrauchsmaterialien spezialisiert, einschließlich Induktionsofen, die auf Ihre spezifischen Materialien, Chargengrößen und metallurgischen Ziele zugeschnitten sind.

Unsere Experten können Ihnen helfen, die Kompromisse zwischen Frequenz, Effizienz und Rührwirkung abzuwägen, um sicherzustellen, dass Sie ein System erhalten, das die von Ihnen benötigten Ergebnisse liefert.

Kontaktieren Sie KINTEK noch heute für eine persönliche Beratung und erfahren Sie, wie unsere Lösungen Ihren Schmelzprozess verbessern, Ihre Produktivität steigern und die höchsten Qualitätsergebnisse für Ihre Labor- oder Produktionsanforderungen gewährleisten können.

Visuelle Anleitung

Ähnliche Produkte

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- 1400℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- 1800℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

Andere fragen auch

- Was ist VIM in der Metallurgie? Ein Leitfaden zum Vakuum-Induktionsschmelzen für Hochleistungslegierungen

- Wie funktioniert ein VIM-Ofen? Erreichen Sie ultimative Reinheit beim Schmelzen von Hochleistungsmetallen

- Welche Vorteile bietet das Induktionsschmelzen? Schnelleres, saubereres und kontrollierteres Metallschmelzen erreichen

- Wofür wird das Vakuuminduktionsschmelzen verwendet? Herstellung ultrareiner Metalle für anspruchsvolle Industrien

- Was sind die Vorteile des Vakuuminduktionsschmelzens? Erreichen Sie höchste Reinheit und Präzision für Hochleistungslegierungen