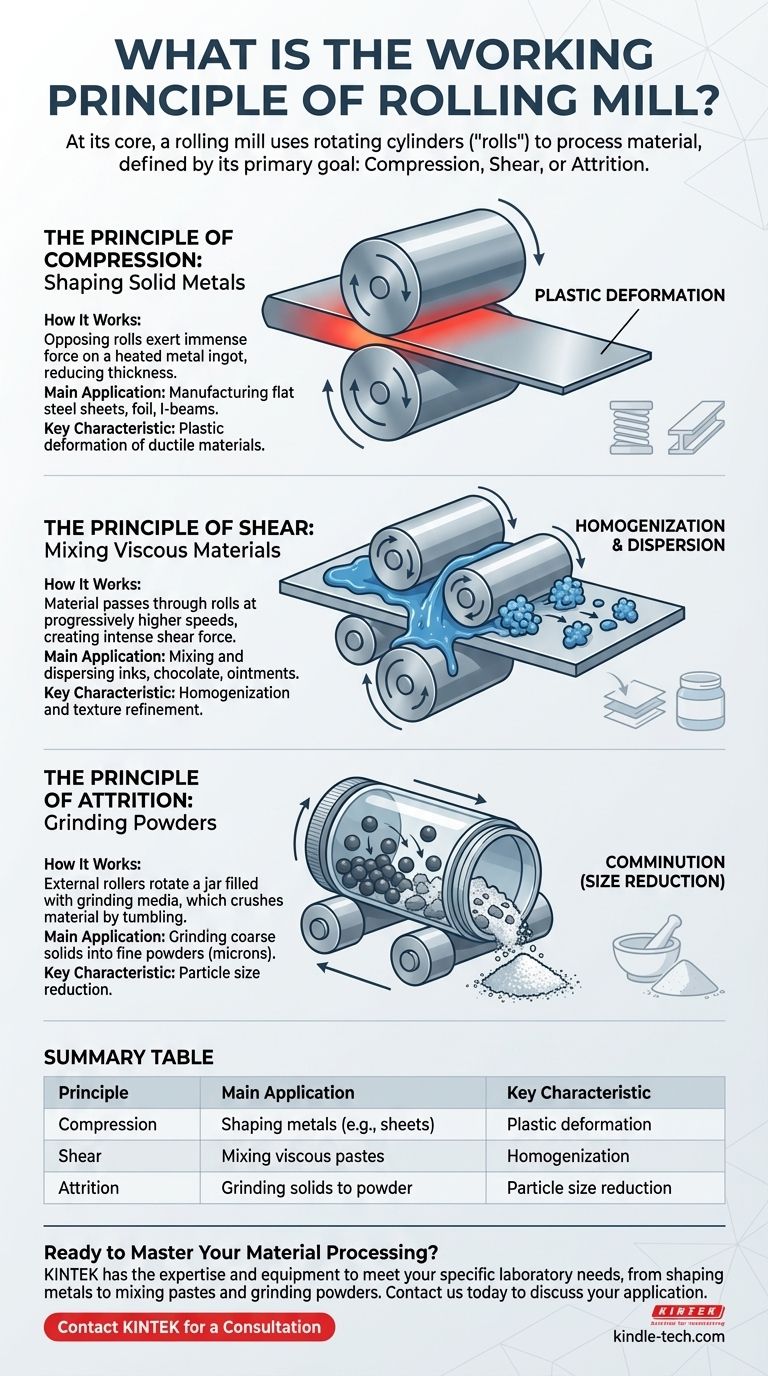

Im Kern nutzt eine Walzenmühle die Kraft rotierender Zylinder, oder „Walzen“, um ein Material zu bearbeiten. Das grundlegende Funktionsprinzip besteht darin, eine Substanz durch den Spalt zwischen diesen Walzen zu führen, um ihre physikalischen Eigenschaften zu verändern. Der spezifische Mechanismus hängt jedoch vollständig von der Konstruktion der Mühle und ihrem Verwendungszweck ab. Dies kann von der Anwendung immenser Kompressionskraft zum Abflachen von Metall bis zur Erzeugung hoher Scherkräfte zum Mischen von Pasten reichen.

Der Begriff „Walzenmühle“ ist weit gefasst und umfasst mehrere unterschiedliche Technologien. Das Funktionsprinzip ist nicht eindeutig; es wird durch das Hauptziel definiert, welches die Formgebung von Feststoffen durch Kompression, das Mischen von Pasten durch Scherung oder das Mahlen von Pulvern durch Abrasion sein kann.

Das Kompressionsprinzip: Formgebung fester Metalle

Dies ist die klassische und häufigste Art von Walzenmühle, die in der Metallurgie weit verbreitet ist. Ihre Funktion besteht darin, die Dicke eines Metallwerkstücks zu reduzieren oder ihm eine bestimmte Form zu geben.

Wie es funktioniert

Zwei oder mehr schwere Walzen sind einander gegenüberliegend montiert und drehen sich mit gleicher Geschwindigkeit in entgegengesetzte Richtungen. Ein Metallbarren oder eine Platte, die erhitzt wurde, um formbarer zu sein, wird in den Spalt zwischen ihnen eingeführt.

Dieser Spalt ist absichtlich kleiner als die Dicke des einlaufenden Metalls eingestellt. Die immense Kompressionskraft, die von den Walzen ausgeübt wird, presst das Material zusammen, reduziert seine Dicke und verlängert es. Die Reibung zwischen den Walzen und der Metalloberfläche zieht das Werkstück nach vorne.

Das Hauptziel

Das Ziel ist die plastische Verformung. Dieser Prozess wird zur Herstellung von allem verwendet, von flachen Stahlblechen und Aluminiumfolie bis hin zu Strukturformen wie I-Trägern und Schienen.

Das Scherprinzip: Mischen viskoser Materialien

Eine andere Klasse von Maschinen, oft als Dreiwalzenstuhl bezeichnet, verwendet ein anderes Prinzip für eine völlig andere Aufgabe: das Mischen und Dispergieren von dicken Flüssigkeiten oder Pasten.

Wie es funktioniert

Diese Mühlen bestehen aus drei parallelen Walzen, die sehr nah beieinander positioniert sind. Entscheidend ist, dass sich jede Walze mit einer progressiv höheren Geschwindigkeit dreht als die vorherige.

Das Material (wie Druckfarbe, Schokolade oder Salbe) wird in den Spalt zwischen den ersten beiden, langsamer laufenden Walzen eingeführt. Während es in die Spalte zwischen den schneller laufenden Walzen übergeht, erzeugt der Unterschied in der Oberflächengeschwindigkeit eine intensive Scherkraft. Diese Kraft zerreißt Partikelklumpen und verteilt sie gleichmäßig in der gesamten Paste.

Das Hauptziel

Das Ziel ist die Homogenisierung und Dispersion. Diese Mühle reduziert nicht die Dicke eines Feststoffs; sie verfeinert die Textur einer viskosen Mischung und gewährleistet ein glattes, konsistentes Produkt.

Das Abriebsprinzip: Mahlen von Pulvern

Eine dritte Kategorie, bekannt als Kugelmühle oder Behältermühle, nutzt Walzen in einer unterstützenden Rolle, um eine feine Mahlung zu erreichen.

Wie es funktioniert

Bei dieser Anordnung wird das zu mahlende Material zusammen mit harten Mahlhilfsmitteln wie Keramik- oder Stahlkugeln in einen versiegelten Zylinder oder Behälter gegeben. Dieser Behälter wird dann auf zwei Walzen platziert, die ihn drehen.

Die Außenwalzen bearbeiten das Material nicht direkt. Ihre einzige Aufgabe ist es, den Behälter zu drehen. Im Inneren hebt eine taumelnde, kaskadierende Bewegung die Mahlkugeln an, die dann fallen und das Material zerdrücken. Dieser Prozess des Zerkleinerns und Reibens wird als Abrasion (oder Reibung) bezeichnet.

Das Hauptziel

Das Ziel ist die Komminution oder Größenreduzierung. Diese Methode wird verwendet, um grobe Feststoffe in ein sehr feines Pulver umzuwandeln, oft bis auf wenige Mikrometer Größe.

Die Abwägungen verstehen

Kein einzelnes Walzenmühlenprinzip ist universell anwendbar. Jede ist für eine bestimmte Aufgabe konzipiert und bringt inhärente Einschränkungen mit sich.

Kompressionmühlen (Metallwalzen)

Diese Maschinen sind massiv, erfordern enorme Energiemengen und sind für schwere Formgebungsaufgaben ausgelegt. Sie eignen sich nur für duktile Materialien (wie Metalle), die ohne Zersplittern verformt werden können.

Scherstühle (Dreiwalzenstuhl)

Diese sind hochwirksam für Pasten und dicke Flüssigkeiten, aber völlig unbrauchbar für die Verarbeitung trockener Feststoffe oder die Formgebung von Metallen. Um eine sehr feine Dispersion zu erreichen, muss das Material möglicherweise mehrmals durch die Mühle geführt werden, was zeitaufwändig sein kann.

Abrasionsmühlen (Kugel-/Behältermühle)

Obwohl sie ausgezeichnet zur Herstellung feiner Pulver aus einer Vielzahl spröder Materialien geeignet sind, kann dieser Prozess langsam sein. Es besteht auch die Gefahr geringfügiger Kontamination, da sich die Mahlhilfsmittel mit der Zeit selbst abnutzen.

Die Mühle auf das Materialziel abstimmen

Um den richtigen Prozess auszuwählen, müssen Sie zuerst Ihr Ziel definieren.

- Wenn Ihr Hauptaugenmerk darauf liegt, die Dicke eines festen Metalls zu formen und zu reduzieren: Sie benötigen eine auf Kompression basierende Walzenmühle mit gegenüberliegenden Walzen.

- Wenn Ihr Hauptaugenmerk darauf liegt, eine glatte, homogene Paste zu mischen und herzustellen: Sie benötigen einen auf Scherung basierenden Dreiwalzenstuhl mit unterschiedlichen Walzengeschwindigkeiten.

- Wenn Ihr Hauptaugenmerk darauf liegt, ein festes Material zu einem feinen Pulver zu mahlen: Sie benötigen eine auf Abrasion basierende Kugel- oder Behältermühle, die Mahlhilfsmittel verwendet.

Zu verstehen, welche Kraft – Kompression, Scherung oder Abrasion – erforderlich ist, ist der Schlüssel zur Beherrschung Ihrer Materialverarbeitungsherausforderung.

Zusammenfassungstabelle:

| Prinzip | Hauptkraft | Hauptanwendung | Schlüsselmerkmal |

|---|---|---|---|

| Kompression | Quetschkraft zwischen gegenüberliegenden Walzen | Formgebung und Verdünnung fester Metalle (z. B. Bleche, Träger) | Plastische Verformung duktiler Materialien |

| Scherung | Hohe Reibung durch Walzen mit unterschiedlichen Geschwindigkeiten | Mischen und Dispergieren viskoser Pasten (z. B. Tinten, Schokolade) | Homogenisierung und Texturverfeinerung |

| Abrasion | Zerkleinern und Reiben mithilfe von Mahlhilfsmitteln | Mahlen spröder Feststoffe zu feinen Pulvern | Partikelgrößenreduzierung (Komminution) |

Bereit, Ihre Materialverarbeitung zu meistern?

Das Verständnis des richtigen Walzenmühlenprinzips – Kompression, Scherung oder Abrasion – ist der erste Schritt zur Optimierung der Effizienz und Produktqualität Ihres Labors. Ob Sie Metalle formen, Pasten mischen oder Pulver mahlen müssen, KINTEK verfügt über die Expertise und die Ausrüstung, um Ihre spezifischen Laboranforderungen zu erfüllen.

Lassen Sie sich nicht vom falschen Prozess ausbremsen. Kontaktieren Sie uns noch heute, um Ihre Anwendung zu besprechen, und lassen Sie sich von unseren Spezialisten bei der Auswahl der perfekten Laborausrüstungslösung helfen.

Kontaktieren Sie KINTEK für eine Beratung

Visuelle Anleitung

Ähnliche Produkte

- Labor-Einhorn-Horizontal-Ball-Mühle

- Offene Zweikammer-Walzenmischmaschine für Gummi-Zerkleinerer

- Labor-Planetenkugelmühle Rotierende Kugelmühle

- Hochleistungs-Vibrations-Laborkugel-Mühle Doppelbehälter-Typ

- Kaltisostatische Presse CIP für die Produktion kleiner Werkstücke 400 MPa

Andere fragen auch

- Wie profitabel ist der Spritzguss? Erschließen Sie die Rentabilität der Großserienfertigung

- Was ist Spritzguss in einfachen Worten? Ein einfacher Leitfaden zur Massenproduktion von Teilen

- Was sind die zwei grundlegenden Arten der Extrusion? Heiß- vs. Kaltstrangpressen erklärt

- Was sind die Nachteile von Einschneckenextrudern? Wesentliche Einschränkungen bei komplexen Materialien

- Was ist der Prozess der Mehrschicht-Coextrusion? Entwicklung von Hochleistungs-Verbundwerkstoffen

- Was ist der Mischprozess auf der Zweiwalzenmühle? Meisterung der Polymercompoundierung mit hoher Scherung

- Wie viele Arten des Walzens gibt es? Ein Leitfaden zu Metallumformungsprozessen

- Was ist der Unterschied zwischen Laminierung und Co-Extrusion? Erzielen Sie überlegene Materialleistung