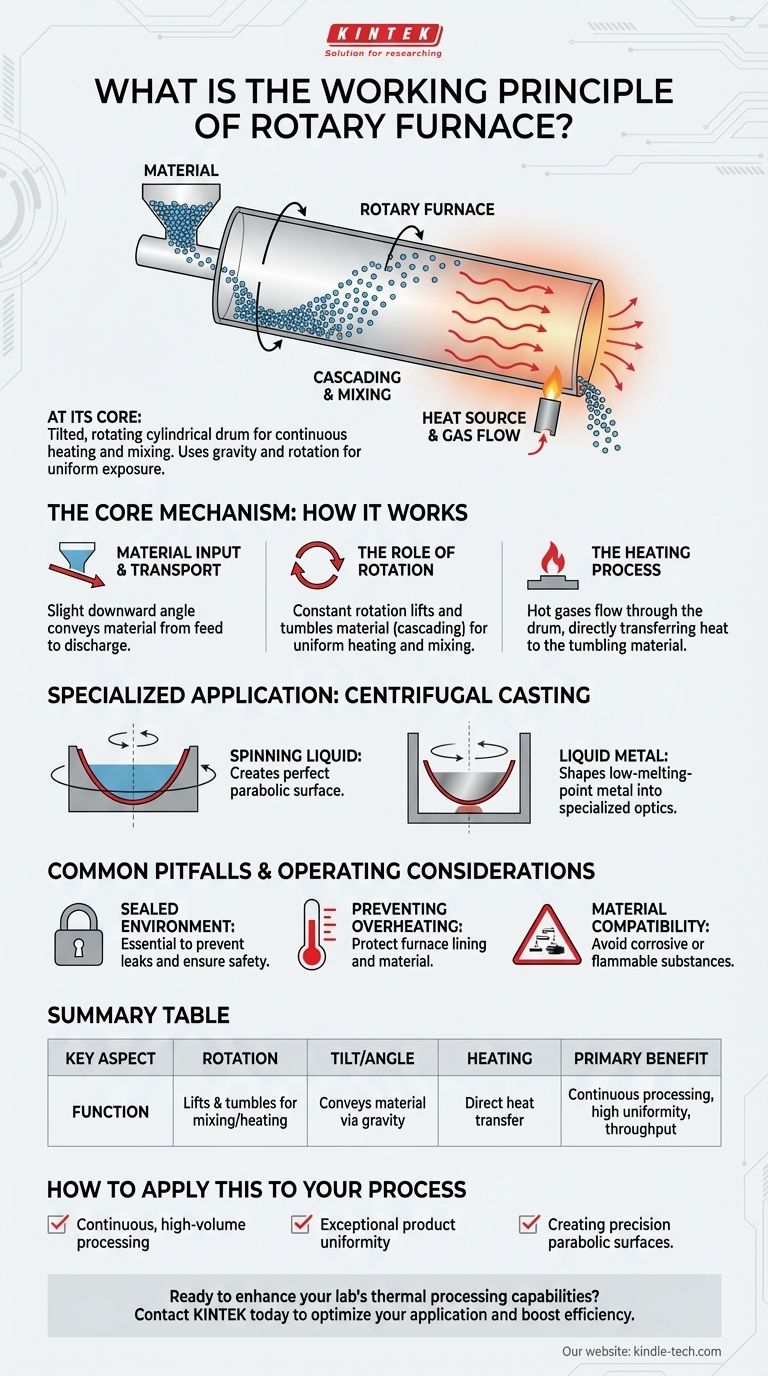

Im Kern ist ein Drehrohrofen eine leicht geneigte, rotierende zylindrische Trommel, die dazu dient, Materialien kontinuierlich zu erhitzen und zu mischen. Während sich der Ofen dreht, wird das Material aufgewirbelt und allmählich vom höheren Eintrittspunkt zum niedrigeren Austrittspunkt transportiert, wodurch eine gleichmäßige Exposition gegenüber der internen Wärmequelle gewährleistet wird.

Das Grundprinzip eines Drehrohrofens liegt in seiner Nutzung mechanischer Rotation und einer leichten Neigung durch die Schwerkraft, um Materialien gleichzeitig zu mischen, zu erhitzen und zu fördern, was ihn ideal für kontinuierliche thermische Prozesse macht, die eine hohe Gleichmäßigkeit erfordern.

Der Kernmechanismus: Wie er funktioniert

Ein Drehrohrofen integriert drei Schlüsselaktionen – Transport, Mischen und Erhitzen – in einen einzigen, kontinuierlichen Prozess. Das Verständnis, wie diese Aktionen synchronisiert werden, ist der Schlüssel zum Erfassen seiner Funktion.

### Materialzufuhr und Transport

Das Material, entweder als Trockenmischung oder als nasser Brei, wird am erhöhten Ende des Ofens zugeführt.

Der Ofen ist leicht nach unten geneigt. Diese sanfte Neigung gewährleistet in Kombination mit der Rotation, dass sich das Material langsam, aber stetig vom Zuführungsende zum Austragsende bewegt.

### Die Rolle der Rotation

Die konstante Drehung der Trommel ist der wichtigste Aspekt des Designs.

Diese Rotation hebt und wälzt das Material kontinuierlich um. Diese als „Kaskadieren“ bekannte Aktion stellt sicher, dass dem Wärmequelle ständig neue Oberflächen ausgesetzt werden.

Dieses Wälzen dient auch als äußerst effektiver Mischmechanismus und garantiert ein homogenes Endprodukt.

### Der Heizprozess

Eine Wärmequelle, oft ein Brenner, der Gas, Öl oder pulverisierten Festbrennstoff verwendet, ist typischerweise an einem Ende des Ofens positioniert.

Die vom Brenner erzeugten heißen Gase strömen durch die Länge der rotierenden Trommel und übertragen die Wärme direkt auf das aufgewirbelte Material. Dieser direkte Kontakt ist eine effiziente Methode der Wärmeübertragung.

Eine spezielle Anwendung: Zentrifugalguss

Während die meisten Drehrohröfen zur Wärmebehandlung und -verarbeitung eingesetzt werden, nutzt eine einzigartige Anwendung die Physik der Rotation zur Herstellung.

### Erzeugung parabolischer Oberflächen

Wenn eine Flüssigkeit um eine horizontale Achse gedreht wird, drückt die Zentrifugalkraft sie auf natürliche Weise in eine perfekte Paraboloidform.

Dieses Prinzip wird in Drehrohröfen zur Herstellung spezieller Optiken, wie Spiegel für Teleskope, verwendet.

### Der Prozess mit flüssigen Metallen

Bei dieser Anwendung wird ein niedrigschmelzendes Metall wie Gallium oder Quecksilber in den Ofen gegeben.

Der Ofen wird erhitzt, um das Metall zu schmelzen, und dann mit einer präzisen Geschwindigkeit gedreht. Die Zentrifugalkraft formt das flüssige Metall zu einer konkaven parabolischen Oberfläche. Die Rotation wird fortgesetzt, bis das Metall abkühlt und erstarrt, wodurch die Form dauerhaft fixiert wird.

Häufige Fallstricke und Betriebsüberlegungen

Um einen sicheren und effektiven Betrieb zu gewährleisten, müssen mehrere Faktoren sorgfältig verwaltet werden. Die Stärken des Designs können zu Nachteilen werden, wenn sie nicht richtig kontrolliert werden.

### Aufrechterhaltung einer abgedichteten Umgebung

Der Ofen muss vor dem Betrieb ordnungsgemäß abgedichtet werden. Jegliche Lecks können die interne Atmosphäre stören, den Prozess beeinträchtigen und eine Sicherheitsgefahr darstellen.

### Überhitzung vermeiden

Überhitzung kann sowohl die Ofenauskleidung als auch das zu verarbeitende Material beschädigen. Die Temperatur wird sorgfältig gesteuert, indem die Brennstoffzufuhr und, bei einigen industriellen Prozessen, durch die Zugabe von Kühlmitteln nach Bedarf geregelt wird.

### Materialverträglichkeit

Es ist entscheidend, die Verarbeitung von Materialien zu vermeiden, die stark korrosiv sind oder beim Erhitzen brennbare Gase erzeugen können. Diese Substanzen können den Ofen beschädigen und eine unsichere Arbeitsumgebung schaffen.

Wie Sie dies auf Ihren Prozess anwenden

Die Entscheidung für die Verwendung eines Drehrohrofens hängt vollständig von den spezifischen Anforderungen Ihrer thermischen Verarbeitungstätigkeit ab.

- Wenn Ihr Hauptaugenmerk auf kontinuierlicher Verarbeitung großer Mengen liegt: Das konstante Durchflussdesign macht den Drehrohrofen ideal für industrielle Anwendungen, bei denen der Durchsatz entscheidend ist.

- Wenn Ihr Hauptaugenmerk auf außergewöhnlicher Produktgleichmäßigkeit liegt: Das ständige Wälzen und Mischen ist statischen Öfen überlegen, um ein homogenes Endprodukt zu erzielen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung präziser parabolischer Oberflächen liegt: Die spezielle Anwendung des Zentrifugalgusses in einem Drehrohrofen ist eine einzigartige und effektive Herstellungsmethode für Optiken.

Letztendlich ist der Drehrohrofen eine elegante technische Lösung für Prozesse, die sowohl kontinuierliche Bewegung als auch gleichmäßige Erwärmung erfordern.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Funktion |

|---|---|

| Rotation | Hebt und wälzt Material für gleichmäßiges Mischen und Erhitzen (Kaskadieren). |

| Neigung/Winkel | Nutzt die Schwerkraft, um Material vom Zuführungsende zum Austragsende zu fördern. |

| Erwärmung | Direkter Kontakt mit heißen Gasen gewährleistet effiziente Wärmeübertragung. |

| Hauptvorteil | Kontinuierliche Verarbeitung mit hoher Produktgleichmäßigkeit und Durchsatz. |

Bereit, die thermischen Verarbeitungskapazitäten Ihres Labors zu verbessern?

Ein Drehrohrofen von KINTEK kann Ihre kontinuierlichen Wärmebehandlungs-, Kalzinierungs- oder Trocknungsprozesse revolutionieren. Unsere Expertise im Laborgerätebau stellt sicher, dass Sie eine Lösung erhalten, die auf außergewöhnliche Produktgleichmäßigkeit und hohen Durchsatz zugeschnitten ist.

Kontaktieren Sie KINTEK noch heute, um zu besprechen, wie ein Drehrohrofen Ihre spezifische Anwendung optimieren und die Effizienz Ihres Labors steigern kann.

Visuelle Anleitung

Ähnliche Produkte

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Labor-Vakuum-Kipp-Drehrohröfen Drehrohröfen

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

Andere fragen auch

- Was ist der Unterschied zwischen Pyrolyse und Torrefizierung? Wählen Sie den richtigen Biomasse-Umwandlungsprozess

- Was ist die Hauptfunktion eines industriellen Drehrohr-Ofens? Master Wolframpulver-Wasserstoffreduktion

- Ist Pyrolyseöl umweltfreundlich? Das Entschlüsseln seines grünen Potenzials durch verantwortungsvollen Einsatz

- Was ist Schnellpyrolyseöl? Ein Leitfaden zum erneuerbaren flüssigen Biokraftstoff

- Wie beeinflusst die Zeit die Pyrolyse? Beherrschen Sie die Verweilzeit, um die Ausbeuten von Biokohle, Bioöl und Synthesegas zu steuern

- Wie lange dauert die Kunststoffpyrolyse? Von Minuten bis zu Tagen, es hängt von Ihrem System ab

- Was ist Pyrolyse in Kürze? Ein einfacher Leitfaden zur Umwandlung von Abfall in Wert

- Wie lange dauert die schnelle Pyrolyse? Maximale Bioöl-Ausbeute in unter 2 Sekunden freischalten