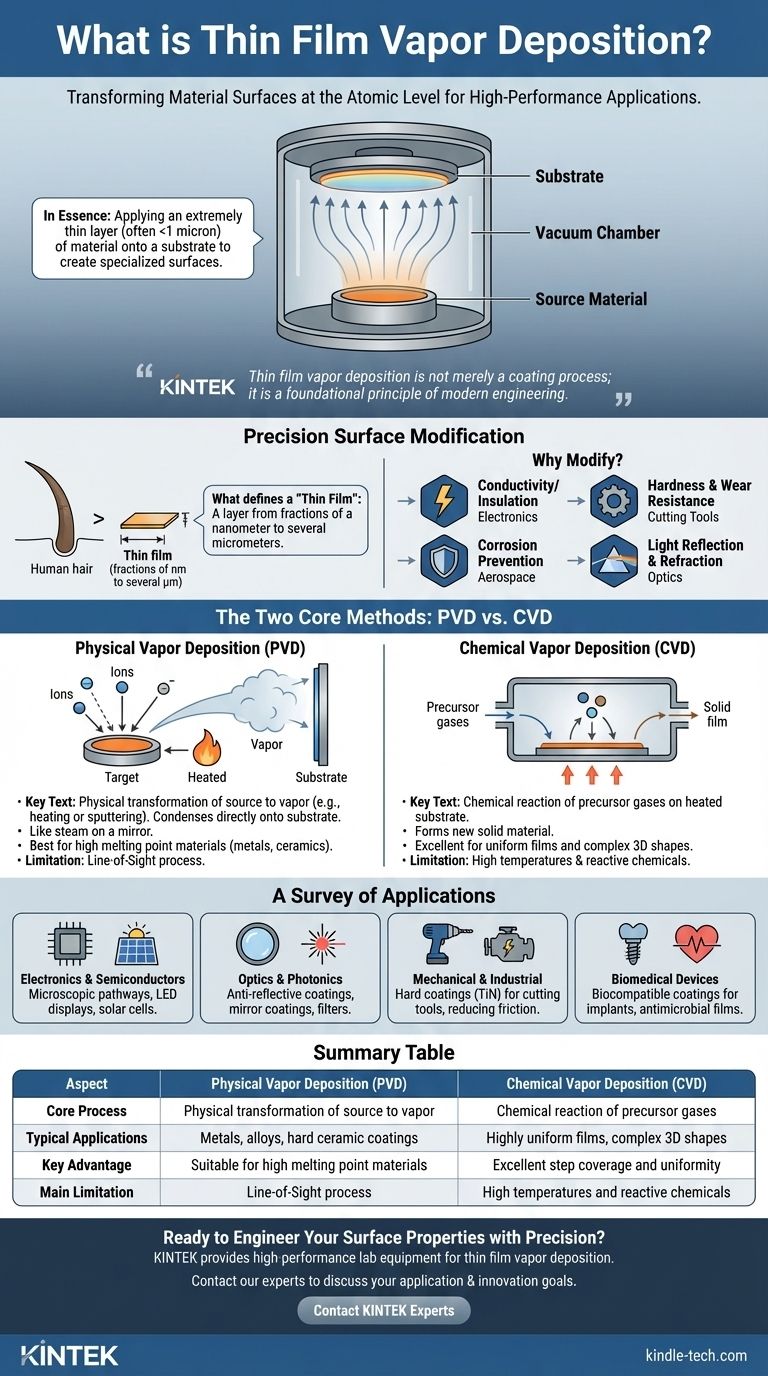

Im Wesentlichen ist die Dünnschichtabscheidung durch Verdampfung eine Gruppe von Herstellungstechniken, die verwendet werden, um eine extrem dünne Schicht aus Material – oft weniger als ein Mikrometer dick – auf eine Oberfläche, das sogenannte Substrat, aufzutragen. Der Prozess beinhaltet die Umwandlung eines Ausgangsmaterials in einem Vakuum in Dampf, der dann zum Substrat wandert und sich dort ablagert, um einen festen, hochleistungsfähigen Film zu bilden. Diese Methode ist grundlegend für die Herstellung der spezialisierten Oberflächen, die die moderne Technologie antreiben.

Die Dünnschichtabscheidung durch Verdampfung ist nicht nur ein Beschichtungsprozess; sie ist ein fundamentales Prinzip der modernen Technik. Sie ermöglicht es uns, die Eigenschaften der Oberfläche eines Materials grundlegend zu verändern und die Herstellung von allem, von schnelleren Mikrochips bis hin zu langlebigeren mechanischen Teilen, zu ermöglichen.

Das Grundlegende Ziel: Präzise Oberflächenmodifikation

Im Kern geht es bei der Abscheidung durch Verdampfung darum, das Verhalten der Oberfläche eines Objekts zu verändern. Das Ziel ist es, neue Eigenschaften hinzuzufügen, die das ursprüngliche Material nicht besitzt.

Was definiert einen „Dünnfilm“

Ein „Dünnfilm“ ist eine Materialschicht mit einer Dicke, die von Bruchteilen eines Nanometers bis zu mehreren Mikrometern reicht. Zum Vergleich: Ein menschliches Haar ist etwa 70 Mikrometer dick.

Diese präzise Kontrolle über Dicke und Zusammensetzung ermöglicht es Ingenieuren, einer Oberfläche spezifische elektrische, optische oder mechanische Eigenschaften zu verleihen.

Warum eine Oberfläche modifizieren?

Das Abscheiden eines Dünnfilms kann die Eigenschaften eines Materials radikal verändern. Das spezifische Ziel hängt vollständig von der Anwendung ab.

Zu den üblichen Modifikationen gehören die Verbesserung der Leitfähigkeit oder der Isolation für Elektronik, die Erhöhung der Härte und Verschleißfestigkeit für Schneidwerkzeuge, die Verhinderung von Korrosion an Luft- und Raumfahrtkomponenten oder die Steuerung der Reflexion und Brechung von Licht für optische Linsen.

Die Zwei Kernmethoden: PVD vs. CVD

Die Abscheidung durch Verdampfung wird grob in zwei Hauptkategorien unterteilt: Physikalische Gasphasenabscheidung (PVD) und Chemische Gasphasenabscheidung (CVD). Die Wahl zwischen ihnen hängt vom abzuscheidenden Material und dem gewünschten Ergebnis ab.

Physikalische Gasphasenabscheidung (PVD)

Bei PVD wird das Ausgangsmaterial physikalisch in Dampf umgewandelt. Dies geschieht typischerweise, indem es auf seinen Siedepunkt erhitzt oder durch Beschuss mit Ionen in einem Prozess namens Sputtern abgeschieden wird.

Dieser Dampf wandert dann durch die Vakuumkammer und kondensiert direkt auf dem kühleren Substrat, wodurch ein fester Film entsteht. Stellen Sie es sich wie Dampf von kochendem Wasser vor, der auf einem kalten Spiegel kondensiert. PVD eignet sich gut für die Abscheidung von Materialien mit hohen Schmelzpunkten, wie reinen Metallen und bestimmten Keramiken.

Chemische Gasphasenabscheidung (CVD)

Bei CVD beruht der Prozess auf einer chemischen Reaktion. Präkursorgase werden in die Kammer eingeleitet, und wenn sie mit dem erhitzten Substrat in Kontakt kommen, reagieren sie miteinander.

Diese Reaktion bildet ein neues festes Material, das sich als Dünnfilm auf dem Substrat abscheidet. CVD ist sehr effektiv für die Herstellung sehr reiner, gleichmäßiger Filme und zur Beschichtung komplexer Formen, da die Gase alle Oberflächen erreichen können.

Wo diese Technologie eingesetzt wird: Ein Überblick über Anwendungen

Die Fähigkeit, Oberflächen auf atomarer Ebene zu gestalten, macht die Dünnschichtabscheidung zu einem kritischen Prozess in zahlreichen Hightech-Branchen.

Elektronik und Halbleiter

Dies ist wohl die bekannteste Anwendung. Dünnschichten werden verwendet, um die mikroskopischen leitenden und isolierenden Bahnen in Halbleiterbauelementen, Mikrochips und integrierten Schaltkreisen zu erzeugen. Sie ist auch für die Herstellung von LED-Anzeigen, Solarzellen und Datenspeichergeräten unerlässlich.

Optik und Photonik

Optische Beschichtungen verbessern die Leistung von Linsen und Glas, indem sie steuern, wie diese Licht übertragen oder reflektieren. Dazu gehören Antireflexbeschichtungen auf Brillen, Spiegelbeschichtungen und spezielle Filter, die in Lasern und wissenschaftlichen Instrumenten verwendet werden.

Mechanische und Industriekomponenten

Harte Beschichtungen aus Materialien wie Titannitrid werden auf Schneidwerkzeuge, Bohrer und Motorteile abgeschieden, um deren Härte drastisch zu erhöhen, die Reibung zu reduzieren und die Verschleißfestigkeit zu verbessern. Dies verlängert die Lebensdauer der Komponenten und steigert die Leistung.

Biomedizinische Geräte

Dünnschichten sind entscheidend für medizinische Implantate wie künstliche Gelenke oder Herzschrittmacher. Biokompatible Beschichtungen stellen sicher, dass der Körper das Gerät nicht abstößt, während andere Filme antimikrobielle Eigenschaften hinzufügen oder die Haltbarkeit verbessern können.

Die Abwägungen verstehen

Obwohl diese Techniken leistungsstark sind, haben sie inhärente Einschränkungen, die ihren Einsatz bestimmen.

PVD: Die Sichtlinienbeschränkung

Da PVD einen physikalischen Dampfstrom beinhaltet, der von einer Quelle zu einem Substrat wandert, handelt es sich weitgehend um einen „Sichtlinienprozess“. Es kann schwierig sein, eine gleichmäßige Beschichtung auf komplexen, dreidimensionalen Objekten mit verdeckten Oberflächen oder scharfen Winkeln zu erzielen.

CVD: Thermische und chemische Einschränkungen

CVD erfordert oft sehr hohe Temperaturen, um die chemische Reaktion auszulösen. Das Substrat muss dieser Hitze standhalten können, ohne beschädigt oder verformt zu werden. Darüber hinaus können die Präkursoren hochgiftig, korrosiv oder teuer sein, was eine spezielle Handhabung und Ausrüstung erfordert.

Gesamtkomplexität und Kosten

Sowohl PVD- als auch CVD-Systeme sind anspruchsvoll und erfordern erhebliche Investitionen. Sie arbeiten in Hochvakuumbedingungen und erfordern eine präzise Kontrolle von Temperatur, Druck und Gasfluss, weshalb sie sich am besten für hochwertige Anwendungen eignen, bei denen die Leistung entscheidend ist.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung zwischen PVD und CVD wird durch das Material, das Substrat und die spezifischen Anforderungen der Anwendung bestimmt.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung reiner Metalle, Legierungen oder sehr harter Keramikbeschichtungen liegt: PVD ist oft die direktere Methode, insbesondere für Materialien mit hohen Schmelzpunkten.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung eines hochgradig gleichmäßigen, reinen Films auf einer komplexen 3D-Form liegt: Der gasbasierte Prozess von CVD ist überlegen, wenn es darum geht, komplizierte Oberflächen gleichmäßig zu beschichten.

- Wenn Ihr Hauptaugenmerk auf der Modifizierung einer Oberflächeneigenschaft wie Leitfähigkeit oder Korrosionsbeständigkeit liegt: Beide Methoden sind praktikabel, und die Wahl hängt davon ab, welcher Prozess mit Ihrem spezifischen Substrat und den Beschichtungsmaterialien kompatibler ist.

Letztendlich ist das Verständnis des Unterschieds zwischen diesen Abscheidungsmethoden der Schlüssel zur erfolgreichen Nutzung der Oberflächentechnik für Ihr spezifisches Ziel.

Zusammenfassungstabelle:

| Aspekt | Physikalische Gasphasenabscheidung (PVD) | Chemische Gasphasenabscheidung (CVD) |

|---|---|---|

| Kernprozess | Physikalische Umwandlung des Ausgangsmaterials in Dampf | Chemische Reaktion von Präkursorgasen auf dem Substrat |

| Typische Anwendungen | Metalle, Legierungen, harte Keramikbeschichtungen | Hochgradig gleichmäßige Filme, komplexe 3D-Formen |

| Hauptvorteil | Geeignet für Materialien mit hohem Schmelzpunkt | Ausgezeichnete Schichtabdeckung und Gleichmäßigkeit |

| Haupteinschränkung | Sichtlinienprozess | Hohe Temperaturen und reaktive Chemikalien |

Bereit, Ihre Oberflächeneigenschaften präzise zu gestalten?

Ob Sie fortschrittliche Halbleiter, langlebige Industriekomponenten oder spezialisierte optische Beschichtungen entwickeln – die Wahl der richtigen Abscheidungsmethode ist entscheidend. KINTEK ist spezialisiert auf die Bereitstellung von Hochleistungs-Laborgeräten und Verbrauchsmaterialien für Dünnschichtabscheidungsprozesse und bedient die präzisen Bedürfnisse von F&E- und Fertigungslaboren.

Lassen Sie sich von unserer Expertise dabei helfen, die ideale Lösung zur Verbesserung der Leitfähigkeit, Härte oder optischen Leistung auszuwählen. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifische Anwendung zu besprechen und herauszufinden, wie wir Ihre Innovationsziele unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Kundenspezifische CVD-Diamantbeschichtung für Laboranwendungen

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Im Labor gezüchtete CVD-Bor-dotierte Diamantmaterialien

Andere fragen auch

- Warum ist ein Anpassnetzwerk in RF-PECVD für Siloxanfilme unverzichtbar? Gewährleistung eines stabilen Plasmas und einer gleichmäßigen Abscheidung

- Was ist der Unterschied zwischen PECVD und APCVD? Wählen Sie die richtige CVD-Methode für Ihre Anwendung

- Was ist der Prozess der PECVD in der Halbleitertechnik? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung

- Was sind die Prozessfähigkeiten von ICPCVD-Systemen? Erreichen Sie schädigungsarme Abscheidung von Filmen bei extrem niedrigen Temperaturen

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung