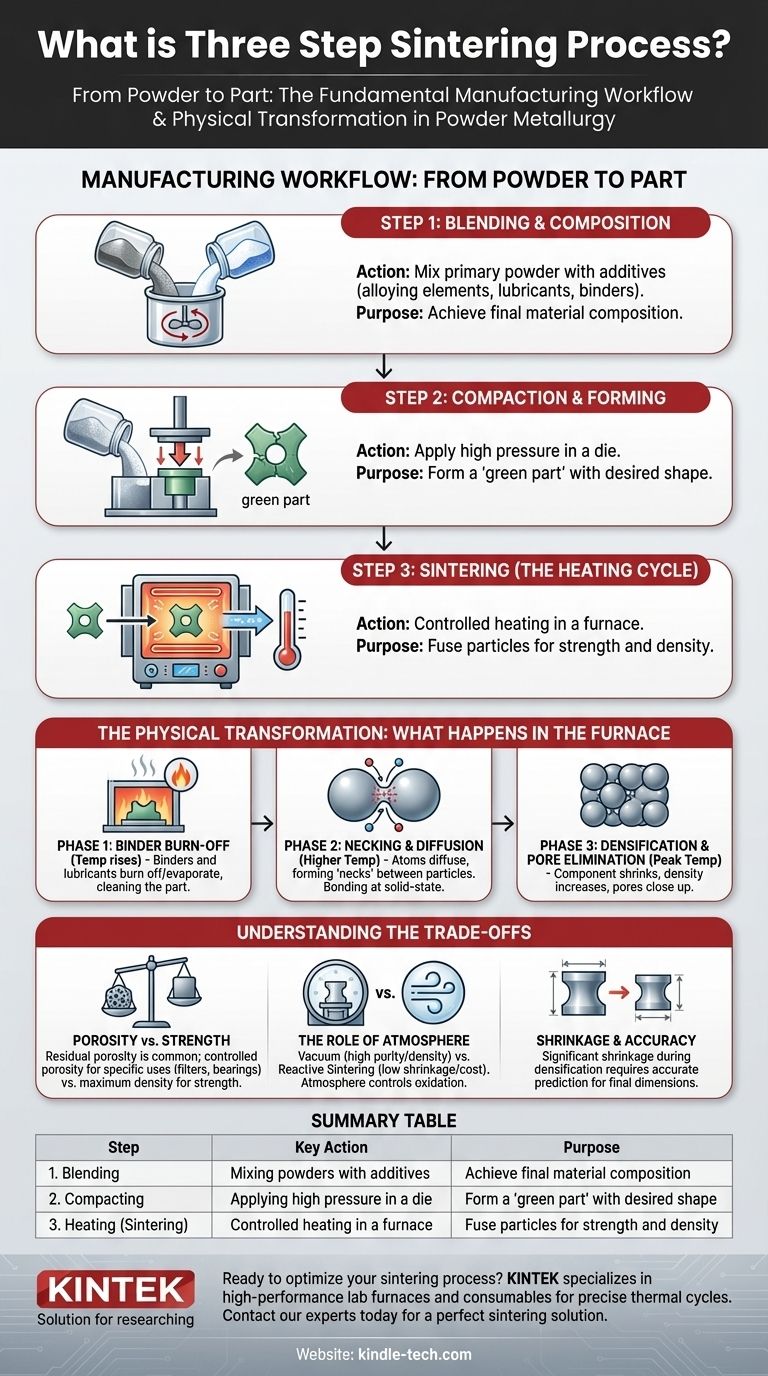

In der Pulvermetallurgie bezieht sich der Dreischritt-Sinterprozess auf die grundlegenden Fertigungsstufen Mischen, Verdichten und Erhitzen. Diese Abfolge verwandelt lose Pulver in ein festes Bauteil mit hoher Dichte. Durch das Anwenden von Druck und anschließender Hitze bei einer Temperatur unterhalb des Schmelzpunkts des Materials werden die einzelnen Partikel gezwungen, sich zu verbinden und zu verschmelzen, wodurch der Porenraum zwischen ihnen drastisch reduziert wird.

Obwohl es oft als ein dreistufiger Herstellungsprozess (Mischen, Verdichten, Erhitzen) beschrieben wird, findet die eigentliche Umwandlung während der Heizstufe selbst statt, die ihre eigenen unterschiedlichen physikalischen Phasen beinhaltet. Das Verständnis sowohl des übergeordneten Arbeitsablaufs als auch der Physik auf Mikroebene ist der Schlüssel zur Kontrolle der endgültigen Eigenschaften eines gesinterten Teils.

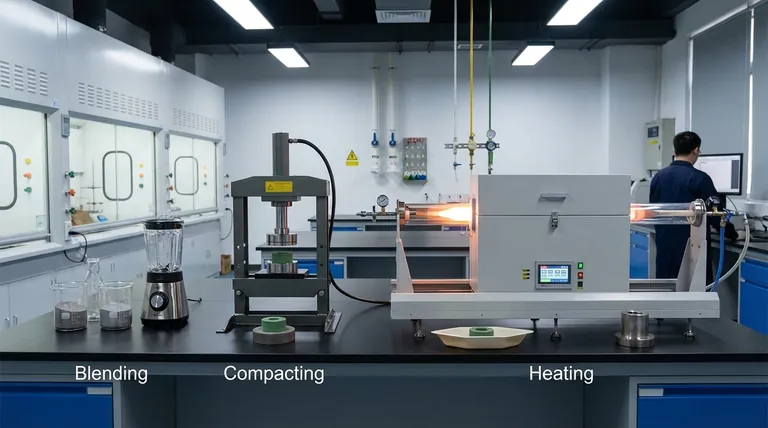

Der Fertigungs-Workflow: Vom Pulver zum Bauteil

Die gebräuchlichste Art, den Sinterprozess zu beschreiben, ist als dreistufiger Fertigungs-Workflow. Diese Perspektive konzentriert sich auf die praktischen Schritte, die erforderlich sind, um Rohpulver in ein fertiges Bauteil umzuwandeln.

Schritt 1: Mischen und Zusammensetzung

In dieser Anfangsphase findet die Materialwissenschaft statt. Das primäre Metall- oder Keramikpulver wird präzise mit anderen Elementen gemischt.

Diese Zusätze können Legierungselemente zur Verbesserung der Festigkeit oder Korrosionsbeständigkeit, Schmiermittel zur Unterstützung des Verdichtungsprozesses oder ein temporäres Bindemittel enthalten, um die Form vor dem Erhitzen zusammenzuhalten. Die endgültige Zusammensetzung dieser Mischung bestimmt die Eigenschaften des fertigen Teils.

Schritt 2: Verdichten und Formen

Das gemischte Pulver wird in eine Matrize oder Form gegeben und hohem Druck ausgesetzt. Dieser Verdichtungsprozess zwingt die Partikel in engen Kontakt und bildet einen zerbrechlichen Körper, der als „Grünling“ bekannt ist.

Dieser Grünling hat die gewünschte Form und Abmessungen, besitzt aber eine sehr geringe mechanische Festigkeit. Er ist dicht genug, um gehandhabt zu werden, erfordert jedoch den abschließenden Heizschritt, um seine beabsichtigte Haltbarkeit zu erreichen.

Schritt 3: Sintern (Der Heizzyklus)

Der Grünling wird in einen Ofen mit kontrollierter Atmosphäre gegeben und erhitzt. Die Temperatur wird auf einen bestimmten Punkt unterhalb des Schmelzpunkts des Materials erhöht, aber hoch genug, um die atomare Bindung einzuleiten.

Während dieses thermischen Zyklus verschmelzen die Partikel miteinander, das Bauteil schrumpft und seine Dichte nimmt erheblich zu, was zu einem festen, starken Endprodukt führt.

Die physikalische Umwandlung: Was passiert im Ofen

Obwohl das Erhitzen ein einziger Fertigungsschritt ist, umfasst es mehrere unterschiedliche physikalische Phasen. Das Verständnis dieser Phasen ist entscheidend für die Kontrolle des Ergebnisses.

Phase 1: Ausbrennen des Bindemittels

Wenn die Ofentemperatur zunächst ansteigt, werden alle temporären Bindemittel (wie Wachs oder Polymere) oder Schmiermittel, die dem Pulver beigemischt wurden, ausgebrannt oder verdampft.

Dieser Schritt reinigt das Teil und hinterlässt nur die primären metallischen oder keramischen Partikel. Die Atmosphäre im Ofen wird kontrolliert, um sicherzustellen, dass dieser Prozess stattfindet, ohne das Material negativ zu beeinflussen.

Phase 2: Sintern und Diffusion

Wenn die Temperatur weiter ansteigt, werden die Atome an den Kontaktstellen zwischen den Pulverpartikeln hochmobil. Diese Mobilität ermöglicht es den Atomen, über die Grenzen zu diffundieren und kleine Brücken oder „Hälse“ zwischen benachbarten Partikeln zu bilden.

Dies ist der Kern des Sinterprozesses. Das Material schmilzt nicht zu einer Flüssigkeit; stattdessen bindet es sich auf fester Ebene, ähnlich wie zwei Seifenblasen an ihrem Kontaktpunkt verschmelzen.

Phase 3: Verdichtung und Porenbeseitigung

Während die Hälse wachsen, ziehen sie die Partikel enger zusammen, wodurch das gesamte Bauteil schrumpft und dichter wird. Die kleinen Hohlräume oder Poren zwischen den ursprünglichen Pulverpartikeln schließen sich allmählich.

Die Dauer und die Spitzentemperatur des Heizzyklus bestimmen das Ausmaß dieser Verdichtung. Längere Zeiten oder höhere Temperaturen führen zu einem dichteren, festeren Teil, aber auch zu einer stärkeren Schrumpfung.

Die Kompromisse verstehen

Das Sintern ist ein leistungsfähiger Prozess, beinhaltet jedoch kritische Kompromisse, die Ingenieure managen müssen.

Porosität vs. Festigkeit

Obwohl das Sintern die Porosität drastisch reduziert, beseitigt es diese selten vollständig. Eine geringe Restporosität ist bei gesinterten Teilen üblich. Dies kann eine Schwäche sein, aber in einigen Anwendungen wie selbstschmierenden Lagern oder Filtern ist eine kontrollierte Porosität ein gewünschtes Merkmal.

Die Rolle der Atmosphäre

Der Prozess ist sehr empfindlich gegenüber der Ofenatmosphäre. Das Sintern in einem Vakuum entfernt Gase und verhindert Oxidation, was zu hochreinen Produkten mit hoher Dichte führt. Im Gegensatz dazu verwendet das Reaktionssintern ein reaktives Gas, um während des Erhitzens eine neue Verbindung zu bilden, was Vorteile wie geringe Schrumpfung und niedrigere Produktionskosten bieten kann.

Schrumpfung und Maßhaltigkeit

Da das Sintern eine Verdichtung beinhaltet, schrumpft das Teil während des Heizzyklus. Diese Schrumpfung muss bei der ursprünglichen Formkonstruktion genau vorhergesagt und berücksichtigt werden, um die gewünschten Endabmessungen zu erreichen.

Anwendung auf Ihr Projekt

Ihre Wahl der Prozessparameter hängt vollständig von den Zielen für Ihr Endbauteil ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer Formen zu geringen Kosten liegt: Standard-Press-und-Sinter-Methoden sind sehr effektiv, aber Sie müssen das Ausbrennen des Bindemittels sorgfältig steuern und die Schrumpfung vorhersagen.

- Wenn Ihr Hauptaugenmerk auf maximaler Reinheit und Dichte liegt: Das Vakuumsintern ist die überlegene Wahl, da es Oxidation verhindert und hilft, eingeschlossene Gase aus dem Inneren des Teils zu entfernen.

- Wenn Ihr Hauptaugenmerk auf der endgültigen Festigkeit des Teils liegt: Achten Sie genau auf den Heizzyklus, da Zeit und Temperatur direkt die atomare Diffusion und Verdichtung steuern, die die Festigkeit aufbauen.

Letztendlich bedeutet die Beherrschung des Sinterprozesses, das Zusammenspiel zwischen Pulverzusammensetzung, Verdichtungsdruck und dem präzisen thermischen Zyklus zu kontrollieren, um die exakten Materialeigenschaften zu entwickeln, die erforderlich sind.

Zusammenfassungstabelle:

| Schritt | Schlüsselaktion | Zweck |

|---|---|---|

| 1. Mischen | Pulver mit Zusatzstoffen mischen | Endgültige Materialzusammensetzung erreichen |

| 2. Verdichten | Hoher Druck in einer Matrize anwenden | Einen „Grünling“ mit der gewünschten Form erzeugen |

| 3. Erhitzen (Sintern) | Kontrolliertes Erhitzen in einem Ofen | Partikel für Festigkeit und Dichte verschmelzen |

Bereit, Ihren Sinterprozess zu optimieren? KINTEK ist spezialisiert auf Hochleistungs-Laboröfen und Verbrauchsmaterialien für präzise thermische Zyklen. Ob Sie einen Vakuumofen für maximale Reinheit oder ein Modell mit kontrollierter Atmosphäre für das Reaktionssintern benötigen, unsere Ausrüstung gewährleistet konsistente, qualitativ hochwertige Ergebnisse für Ihr Labor. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifische Anwendung zu besprechen und die perfekte Sinterlösung zu finden!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Quarzrohr-Ofen Röhrenförmiger RTP-Heizofen

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Funkenplasmagesinterter Ofen SPS-Ofen

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

Andere fragen auch

- Wie hoch ist die Temperaturbeständigkeit eines Keramikrohrs? Es hängt vom Material ab – finden Sie die passende Lösung

- Was ist die maximale Temperatur für einen Quarzrohrofen? Wichtige Grenzwerte für einen sicheren und effizienten Betrieb

- Was passiert, wenn Quarz erhitzt wird? Ein Leitfaden zu seinen kritischen Phasenübergängen und Anwendungen

- Was ist eine Quarzrohrheizung?Entdecken Sie seine Vorteile und Anwendungen

- Wie reinigt man einen Quarzrohr-Ofen? Vermeiden Sie Kontaminationen & Verlängern Sie die Lebensdauer der Rohre