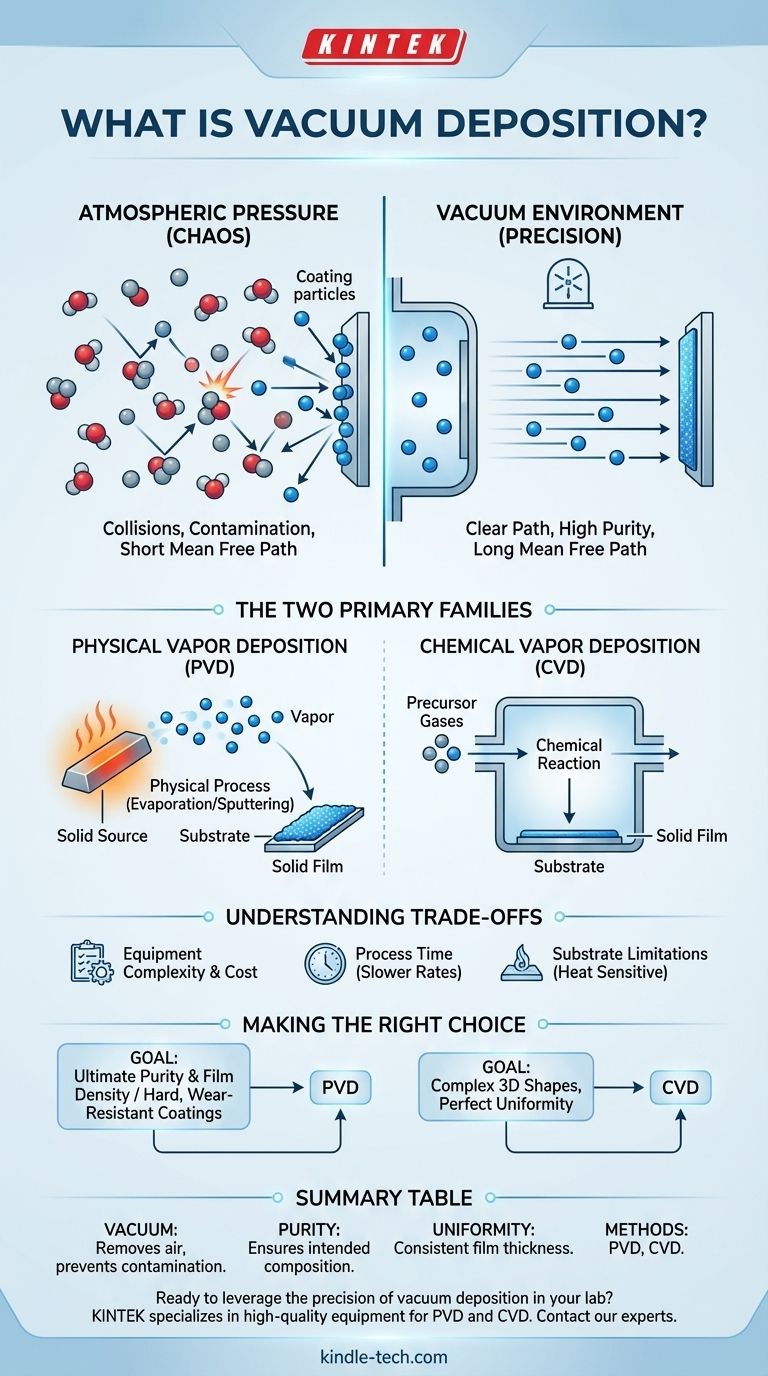

Im Kern ist die Vakuumabscheidung eine Familie von Prozessen, die verwendet werden, um extrem dünne Materialschichten Atom für Atom auf einer Oberfläche aufzutragen. Dieser gesamte Vorgang findet in einer Kammer statt, in der die Luft entfernt wurde, um ein Vakuum zu erzeugen, wodurch sichergestellt wird, dass die Beschichtung mit außergewöhnlicher Präzision und Reinheit aufgetragen wird.

Die entscheidende Erkenntnis liegt nicht im Abscheidungsprozess selbst, sondern in der Rolle des Vakuums. Das Vakuum schafft eine makellose, ungehinderte Umgebung, die es den Beschichtungspartikeln ermöglicht, direkt zur Zieloberfläche zu gelangen, was zu einem Film führt, der von Grund auf reiner und gleichmäßiger ist, als dies an offener Luft möglich wäre.

Warum ein Vakuum für hochwertige Beschichtungen unerlässlich ist

Um die Vakuumabscheidung zu verstehen, muss man zunächst das Problem verstehen, das sie löst: die Störung durch die uns umgebende Luft. Die Atmosphäre ist ein dichtes Meer von Gasmolekülen, die mit allem kollidieren und auf atomarer Ebene Kontamination und Chaos verursachen.

Kollisionen eliminieren und einen klaren Weg schaffen

Bei normalem atmosphärischem Druck ist der Weg eines verdampften Partikels unglaublich kurz – oft weniger als ein Millimeter, bevor es mit einem Luftmolekül kollidiert. Dies verhindert, dass das Beschichtungsmaterial seinen Bestimmungsort effektiv erreicht.

Das Erzeugen eines Vakuums reduziert die Dichte dieser störenden Atome drastisch. Dies vergrößert die mittlere freie Weglänge, also die durchschnittliche Strecke, die ein Teilchen zurücklegen kann, bevor es zu einer Kollision kommt. In einem Hochvakuum kann dieser Weg viele Meter betragen, sodass die Beschichtungsatome in einer geraden Linie von ihrer Quelle direkt zum Substrat gelangen können.

Gewährleistung unübertroffener Reinheit

Die Luft enthält reaktive Gase, hauptsächlich Sauerstoff und Wasserdampf. Wenn diese Gase während des Abscheidungsprozesses vorhanden sind, reagieren sie mit dem Beschichtungsmaterial und werden als Verunreinigungen in den Film eingebettet.

Diese Kontamination kann die elektrischen, optischen oder mechanischen Eigenschaften des Films beeinträchtigen. Das Vakuum entfernt diese unerwünschten Gasatome und stellt sicher, dass die chemische Zusammensetzung der Endbeschichtung genau der gewünschten entspricht.

Ermöglichung des Verdampfungsprozesses

Viele der Techniken, mit denen ein fester Stoff in einen Dampf umgewandelt wird, funktionieren nur im Vakuum. Würde man ein stark erhitztes Material der Atmosphäre aussetzen, würde es sofort oxidieren oder verbrennen, was die Erzeugung des reinen Dampfstroms, der für den Beschichtungsprozess erforderlich ist, verhindert.

Die zwei Hauptfamilien der Vakuumabscheidung

Obwohl es viele spezifische Techniken gibt, lassen sie sich im Allgemeinen in zwei Hauptkategorien einteilen, die dadurch definiert sind, wie das Material zur Oberfläche transportiert wird.

Physikalische Gasphasenabscheidung (PVD)

Bei der PVD beginnt das Beschichtungsmaterial als Feststoff. Ein physikalischer Prozess – wie das Erhitzen, bis es verdampft, oder das Beschießen mit Ionen (Sputtern) – wird verwendet, um es in einen Dampf umzuwandeln. Dieser Dampf wandert dann durch das Vakuum und kondensiert auf dem kühleren Substrat, wodurch ein fester Film entsteht.

Chemische Gasphasenabscheidung (CVD)

Bei der CVD ist der Prozess chemisch und nicht physikalisch. Ein oder mehrere flüchtige Vorläufergase werden in die Vakuumkammer eingeleitet. Diese Gase reagieren oder zersetzen sich dann auf der Oberfläche des Substrats, um den gewünschten Film zu erzeugen. Das Vakuum ermöglicht eine präzise Kontrolle über Druck und Reinheit dieser Reaktantgase.

Die Abwägungen verstehen

Obwohl die Vakuumabscheidung eine überlegene Kontrolle und Qualität bietet, bringt sie praktische Überlegungen mit sich, die wichtig zu erkennen sind.

Komplexität und Kosten der Ausrüstung

Die Schaffung und Aufrechterhaltung einer Hochvakuumbedingung erfordert hochentwickelte und oft teure Geräte, einschließlich spezieller Kammern, Pumpen und Messgeräte. Dies stellt im Vergleich zu Beschichtungsverfahren bei Atmosphärendruck eine erhebliche Kapitalinvestition dar.

Prozesszeit

Das Erreichen eines tiefen Vakuums kann zeitaufwendig sein, und die Abscheidungsraten für den Aufbau dickerer Schichten können relativ langsam sein. Dies macht den Prozess weniger geeignet für Anwendungen, bei denen Geschwindigkeit wichtiger ist als Präzision auf atomarer Ebene.

Substratbeschränkungen

Viele Vakuumabscheidungsverfahren erzeugen erhebliche Hitze. Dies kann die Arten von Materialien einschränken, die beschichtet werden können, da einige Kunststoffe oder andere empfindliche Substrate möglicherweise den Verarbeitungstemperaturen nicht standhalten, ohne sich zu verformen.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für die Vakuumabscheidung und die Wahl der spezifischen Methode hängt vollständig von dem gewünschten Ergebnis für das Endprodukt ab.

- Wenn Ihr Hauptaugenmerk auf höchster Reinheit und Filmdichte liegt: Ein PVD-Verfahren in einer Hochvakuumbedingung ist oft die beste Wahl, da es das Ausgangsmaterial mit minimaler Kontaminationsgefahr physikalisch transportiert.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer 3D-Formen mit perfekter Gleichmäßigkeit liegt: Ein Niederdruck-CVD-Verfahren (LPCVD) ist oft überlegen, da die Vorläufergase auf alle Oberflächen eines komplizierten Teils fließen und reagieren können.

- Wenn Ihr Hauptaugenmerk auf der Herstellung harter, verschleißfester Beschichtungen für Werkzeuge liegt: PVD-Techniken wie Sputtern sind der Industriestandard für ihre Haltbarkeit und starke Haftung.

Letztendlich bietet die Nutzung einer Vakuumumgebung ein unvergleichliches Maß an Kontrolle und verwandelt die chaotische Natur von Atomen in die präzise Kunst der Dünnschichttechnik.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Warum er bei der Vakuumabscheidung wichtig ist |

|---|---|

| Vakuumumgebung | Entfernt Luftmoleküle, um Kontamination und Kollisionen zu verhindern. |

| Reinheit | Stellt sicher, dass die chemische Zusammensetzung der Beschichtung genau der gewünschten entspricht. |

| Gleichmäßigkeit | Ermöglicht es Atomen, sich geradlinig zu bewegen und einen konsistenten Film zu erzeugen. |

| Hauptmethoden | Physikalische Gasphasenabscheidung (PVD) und Chemische Gasphasenabscheidung (CVD). |

Sind Sie bereit, die Präzision der Vakuumabscheidung in Ihrem Labor zu nutzen?

KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien, die für fortschrittliche Beschichtungsprozesse wie PVD und CVD erforderlich sind. Ob Sie Elektronik der nächsten Generation, langlebige Werkzeugbeschichtungen oder spezielle optische Filme entwickeln, unsere Lösungen gewährleisten die Reinheit und Kontrolle, die Ihre Forschung erfordert.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre spezifischen Laboranforderungen unterstützen und Ihnen helfen können, überlegene Dünnschicht-Ergebnisse zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

Andere fragen auch

- Was ist Plasma-unterstützte chemische Gasphasenabscheidung? Ermöglicht die Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen

- Was ist die Abscheidungstemperatur bei PECVD? Erreichen Sie hochwertige Filme bei niedrigen Temperaturen

- Was sind die Nachteile von PECVD? Die Abwägung bei der Niedertemperaturabscheidung verstehen