Im Kern ist die Vakuumplattierung ein Hightech-Verfahren zur Aufbringung eines außergewöhnlich dünnen, hochleistungsfähigen Films auf einer Oberfläche in einer Vakuumkammer. Im Gegensatz zum Lackieren verwendet diese Methode keinen flüssigen Träger; stattdessen werden Beschichtungsmaterialien Atom für Atom abgeschieden, um eine neue, funktionale Schicht mit Eigenschaften wie überlegener Härte, Verschleißfestigkeit oder spezifischen optischen Merkmalen zu bilden. Der gesamte Prozess basiert auf der Erzeugung eines Vakuums, um jegliche Luft und Verunreinigungen zu eliminieren und so sicherzustellen, dass die abgeschiedene Schicht rein ist und fest mit dem Substrat verbunden wird.

Vakuumplattierung ist nicht mit Lackieren zu vergleichen; es ist ein Herstellungsprozess, der die Oberfläche einer Komponente grundlegend auf atomarer Ebene verändert. Durch die Verdampfung eines Materials im Vakuum und dessen Abscheidung auf einem Teil werden ultradünne, dichte und hochbeständige Filme erzeugt, die mit herkömmlichen Methoden nicht realisierbar sind.

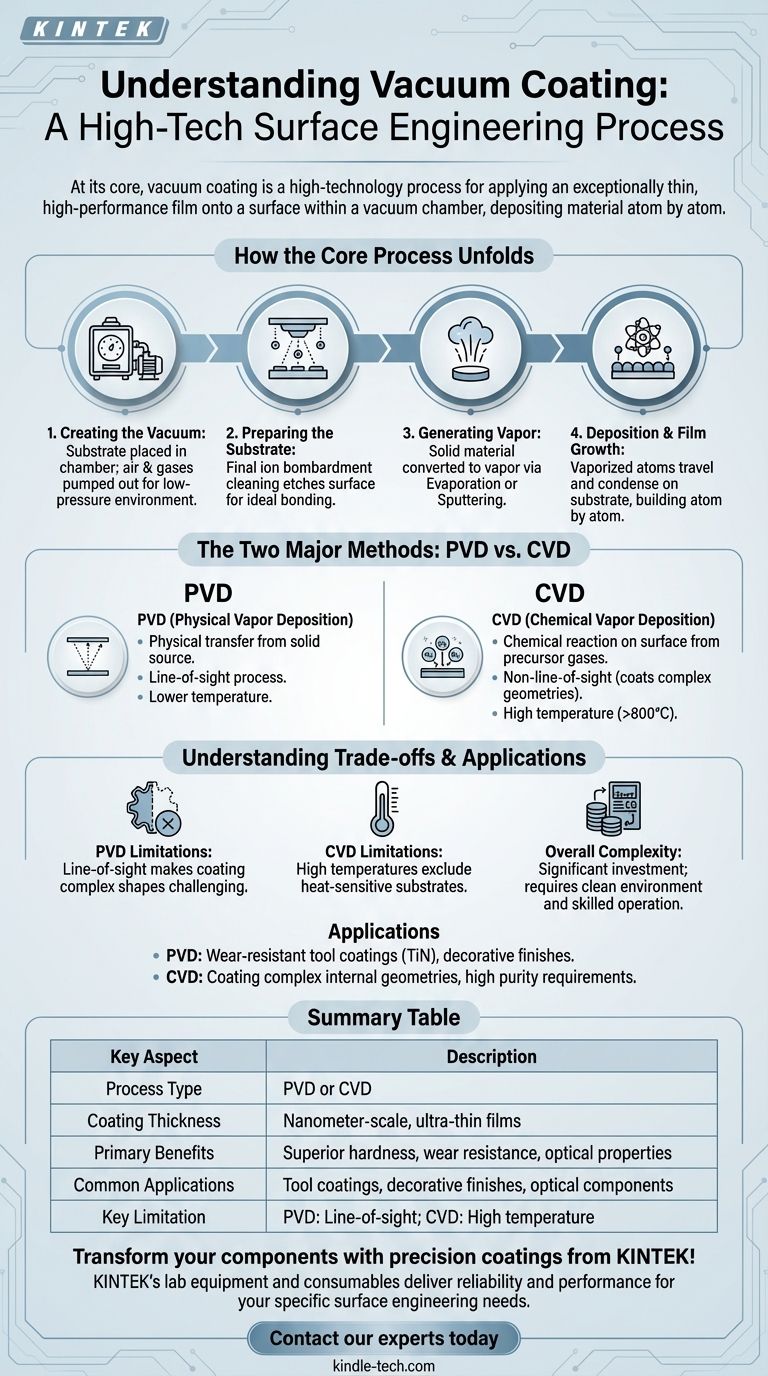

Wie der Kernprozess abläuft

Die Vakuumplattierung folgt, unabhängig von der spezifischen Art, einer präzisen Abfolge von Ereignissen. Jeder Schritt ist entscheidend, um sicherzustellen, dass der endgültige Film die gewünschte Haftung, Reinheit und Leistung aufweist.

Schritt 1: Erzeugung des Vakuums

Die Komponente oder das Substrat wird in eine versiegelte Kammer eingebracht. Anschließend wird die gesamte Luft und alle anderen Gase abgesaugt, um eine Umgebung mit niedrigem Druck zu schaffen.

Dieses Vakuum ist unerlässlich, da es Verunreinigungen wie Sauerstoff, Stickstoff und Wasserdampf entfernt, die sonst mit dem Beschichtungsmaterial reagieren und einen schwachen, unreinen Film bilden würden.

Schritt 2: Vorbereitung des Substrats

Bevor die Abscheidung beginnt, durchläuft das Substrat oft eine letzte Reinigungsstufe innerhalb des Vakuums, typischerweise mittels eines Ionenbeschussverfahrens.

Diese abschließende Reinigung ätzt die Oberfläche auf mikroskopischer Ebene, entfernt alle restlichen Oxide oder Verunreinigungen und schafft eine ideale Grundlage für die Haftung der Beschichtung.

Schritt 3: Erzeugung des Beschichtungsmaterialdampfes

Ein festes Quellmaterial – oft ein Metall oder eine Keramik – wird in einen Dampf umgewandelt. Dies ist der Schlüsselschritt, der verschiedene Arten der Vakuumplattierung unterscheidet.

Die beiden Hauptmethoden sind die Verdampfung (Erhitzen des Materials, bis es gasförmig wird) oder das Sputtern (Beschuss des Materials mit Ionen, um Atome herauszulösen).

Schritt 4: Abscheidung und Filmbildung

Die verdampften Beschichtungsatome wandern durch das Vakuum und treffen auf das Substrat. Bei ihrem Aufprall kondensieren sie und binden sich an die Oberfläche.

Diese Abscheidung erfolgt Schicht für Schicht auf atomarer Ebene, wodurch ein extrem dünner (oft in Nanometern gemessener), dichter und gleichmäßiger Film entsteht. Reaktive Gase wie Stickstoff oder Sauerstoff können zugeführt werden, um spezifische keramische Verbindungen wie Titannitrid zu erzeugen.

Die zwei Hauptmethoden: PVD vs. CVD

Obwohl die Begriffe oft synonym verwendet werden, bezieht sich „Vakuumplattierung“ meist auf die physikalische Gasphasenabscheidung (PVD), aber ein verwandtes Verfahren, die chemische Gasphasenabscheidung (CVD), arbeitet nach ähnlichen Prinzipien. Das Verständnis des Unterschieds ist entscheidend.

Physikalische Gasphasenabscheidung (PVD)

Bei PVD wird das Beschichtungsmaterial physisch von einer festen Quelle auf das Substrat übertragen. Das Material wird durch einen physikalischen Prozess wie Erhitzen oder Ionenbeschuss verdampft.

PVD ist ein „Sichtlinien“-Prozess, was bedeutet, dass die Beschichtung nur auf Oberflächen abgeschieden wird, die einen direkten Weg zur Quellsubstanz haben. Es ist ein Prozess bei niedrigerer Temperatur, was ihn für eine breitere Palette von Substratmaterialien geeignet macht.

Chemische Gasphasenabscheidung (CVD)

Bei CVD wird die Kammer mit einem oder mehreren flüchtigen Vorläufergasen gefüllt. Das Substrat wird erhitzt, was eine chemische Reaktion auf seiner Oberfläche auslöst.

Diese Reaktion zersetzt die Gase, wodurch das gewünschte Material als fester Film abgeschieden wird, während gasförmige Abfallprodukte abgesaugt werden. Da es auf Gasfluss basiert, ist CVD kein Sichtlinienprozess und kann komplexe innere Geometrien effektiver beschichten.

Die Abwägungen verstehen

Die Vakuumplattierung bietet unglaubliche Vorteile, ist aber nicht ohne Einschränkungen und Komplexitäten. Die Anerkennung dieser Kompromisse ist der Schlüssel zu einer fundierten Entscheidung.

Sichtlinienbeschränkungen bei PVD

Da die meisten PVD-Prozesse Sichtlinienprozesse sind, ist die Beschichtung komplexer Formen mit inneren Kanälen oder tiefen Vertiefungen schwierig. Teile müssen oft auf komplexen Vorrichtungen gedreht werden, um eine gleichmäßige Abdeckung zu gewährleisten.

Hohe Temperaturen bei CVD

Die chemischen Reaktionen bei CVD erfordern typischerweise sehr hohe Temperaturen (oft >800°C). Dies beschränkt den Prozess auf Substrate, die dieser Hitze ohne Beschädigung standhalten können, wie z. B. Hartmetallwerkzeuge, und schließt die meisten Stähle und andere temperaturempfindliche Materialien aus.

Kosten und Komplexität

Vakuumabscheidungsanlagen stellen eine erhebliche Kapitalinvestition dar. Der Prozess erfordert eine saubere Umgebung, geschultes Personal und einen hohen Energieverbrauch, was ihn pro Teil teurer macht als herkömmliche Beschichtungsverfahren wie Galvanisieren oder Lackieren.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Vakuumplattierungsverfahrens erfordert die Abstimmung der Stärken der Methode mit Ihrem Hauptziel.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Härte und Verschleißfestigkeit von Metallwerkzeugen liegt: PVD-Beschichtungen wie Titannitrid (TiN) oder Aluminiumtitannitrid (AlTiN) sind aufgrund ihrer hervorragenden Leistung und moderaten Prozesstemperaturen der Industriestandard.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer interner Geometrien oder der Erzielung höchster Reinheit liegt: CVD kann die überlegene Wahl sein, vorausgesetzt, Ihr Substratmaterial verträgt die dafür erforderlichen sehr hohen Prozesstemperaturen.

- Wenn Ihr Hauptaugenmerk auf der Anwendung einer dünnen, dekorativen metallischen Oberfläche liegt: PVD-Sputtern ist äußerst effektiv für die Erzeugung haltbarer, brillanter Oberflächen auf allem, von Kunststoffen und Glas bis hin zu Unterhaltungselektronik und Automobilverkleidungen.

Indem Sie diese grundlegenden Prinzipien verstehen, können Sie zuversichtlich ein Oberflächentechnikverfahren spezifizieren, das eine Standardkomponente in eine solche verwandelt, die anspruchsvolle Leistungsziele erfüllt.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Beschreibung |

|---|---|

| Prozesstyp | Physikalische Gasphasenabscheidung (PVD) oder Chemische Gasphasenabscheidung (CVD) |

| Beschichtungsdicke | Nanometergroße, ultradünne Filme |

| Hauptvorteile | Überlegene Härte, Verschleißfestigkeit, optische Eigenschaften |

| Häufige Anwendungen | Werkzeugbeschichtungen, dekorative Oberflächen, optische Komponenten |

| Wesentliche Einschränkung | PVD: Sichtlinie; CVD: Hohe Temperaturanforderungen |

Verwandeln Sie Ihre Komponenten mit Präzisionsbeschichtungen von KINTEK!

Ob Sie die Werkzeugstandzeit mit verschleißfesten PVD-Beschichtungen verbessern oder komplexe Geometrien mit CVD realisieren müssen – die Laborgeräte und Verbrauchsmaterialien von KINTEK liefern die Zuverlässigkeit und Leistung, die Ihr Labor benötigt. Unsere Expertise in Vakuumplattierungslösungen stellt sicher, dass Sie die richtige Oberflächentechnik für Ihre spezifische Anwendung erhalten.

Bereit, Ihren Fertigungsprozess zu optimieren? Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie KINTEK die Beschichtungsanforderungen Ihres Labors unterstützen kann!

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird

- Was ist der Unterschied zwischen PECVD und APCVD? Wählen Sie die richtige CVD-Methode für Ihre Anwendung

- Welche Arten von Dünnschichten gibt es? Ein Leitfaden zu Funktion, Material und Abscheidungsmethoden

- Warum benötigt ein PECVD-Vakuumsystem sowohl eine Drehschieber- als auch eine Turbopumpe? Gewährleistung von Hochreinen Beschichtungen

- Warum ist ein Anpassnetzwerk in RF-PECVD für Siloxanfilme unverzichtbar? Gewährleistung eines stabilen Plasmas und einer gleichmäßigen Abscheidung