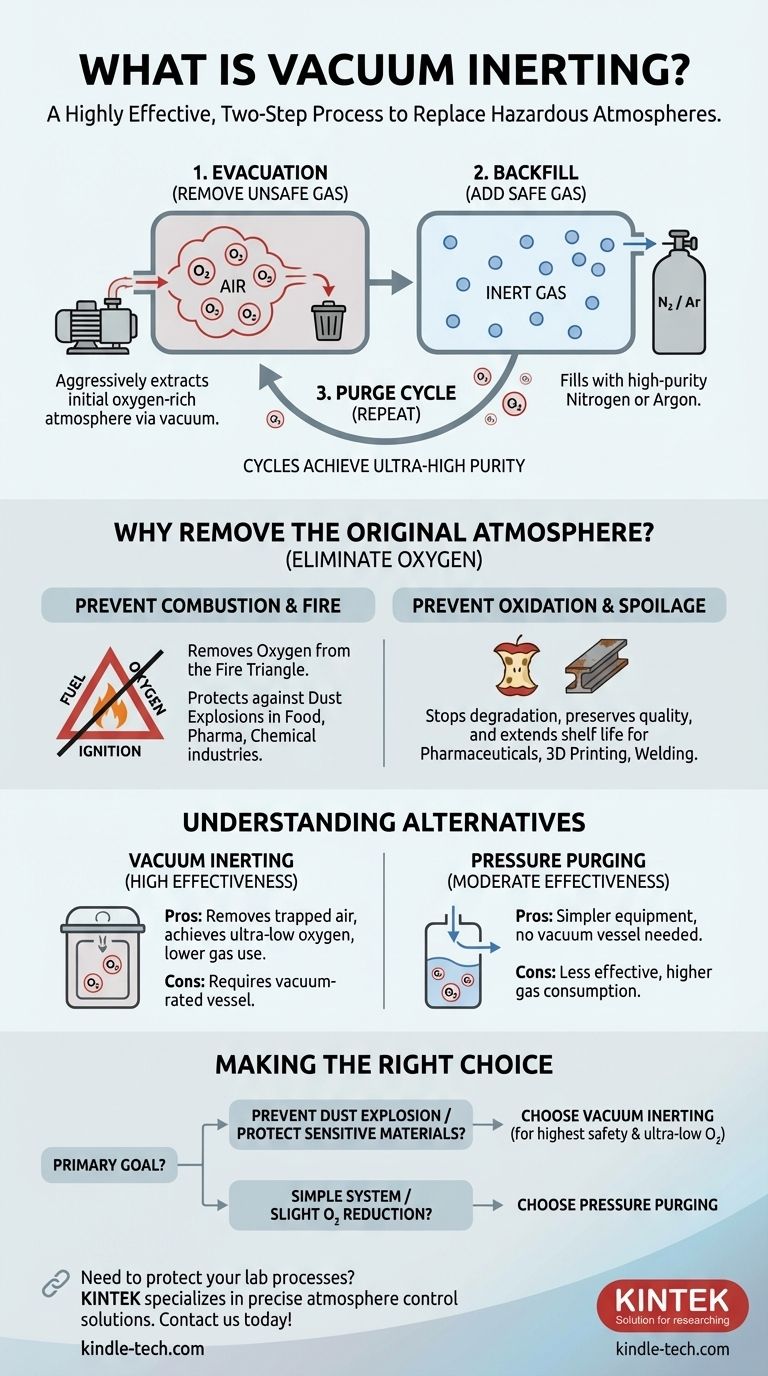

Vereinfacht ausgedrückt ist die Vakuum-Inertisierung eine hochwirksame Zweischrittmethode, um eine gefährliche oder reaktive Atmosphäre in einem geschlossenen Behälter durch eine sichere, nicht reaktive zu ersetzen. Der Prozess verwendet zuerst eine Vakuumpumpe, um die ursprüngliche Atmosphäre (wie sauerstoffreiche Luft) zu entfernen, und bricht dieses Vakuum dann durch Auffüllen des Behälters mit einem Inertgas, wie Stickstoff oder Argon. Dies wird oft zyklisch wiederholt, um eine außergewöhnlich hohe Reinheit zu erreichen.

Der Kernzweck der Vakuum-Inertisierung besteht nicht nur darin, ein sicheres Gas hinzuzufügen, sondern zuerst ein unsicheres Gas aggressiv zu entfernen. Durch das Anlegen eines Vakuums stellen Sie sicher, dass die unerwünschte Atmosphäre physikalisch abgesaugt und nicht nur verdünnt wird, was sie zu einer der zuverlässigsten Methoden zur Verhinderung von Explosionen und zum Schutz empfindlicher Materialien macht.

Warum die Entfernung der ursprünglichen Atmosphäre entscheidend ist

Die Entscheidung für die Vakuum-Inertisierung ergibt sich aus der Notwendigkeit, die Risiken zu eliminieren, die von der Standardatmosphäre eines Behälters ausgehen, bei der es sich normalerweise um Umgebungsluft handelt. Luft besteht zu etwa 21 % aus Sauerstoff, einem hochreaktiven Gas, das zwei Hauptprobleme verursacht: Verbrennung und Oxidation.

Die Gefahr von Verbrennung und Feuer

Jeder Prozess, der feine, brennbare Pulver beinhaltet – wie in der Lebensmittelverarbeitung, der Pharmazie oder der chemischen Industrie – birgt das Risiko einer Staubexplosion.

Damit ein Feuer oder eine Explosion stattfinden kann, sind drei Elemente erforderlich: Brennstoff (der Staub), eine Zündquelle (wie ein Funke oder eine heiße Oberfläche) und Sauerstoff. Die Vakuum-Inertisierung entfernt systematisch die Sauerstoffkomponente dieses „Feuerdreiecks“ und macht das Gemisch nicht brennbar.

Das Problem der Oxidation und Verderbnis

Viele Materialien sind empfindlich gegenüber Sauerstoff und Feuchtigkeit. Diese Reaktionen können die Produktqualität beeinträchtigen, die Haltbarkeit verkürzen oder unerwünschte chemische Nebenprodukte erzeugen.

Beispielsweise verlieren bestimmte Pharmazeutika ihre Wirksamkeit, Lebensmittel verderben, und Metalle können während Hochtemperatur-Fertigungsprozessen wie 3D-Druck oder Schweißen unerwünschte Oxidschichten bilden. Durch den Ersatz von Sauerstoff durch ein Inertgas wird die Produktintegrität erhalten.

Der Prozess der Vakuum-Inertisierung erklärt

Die Wirksamkeit der Vakuum-Inertisierung liegt in ihrem zyklischen Charakter. Jeder Zyklus reduziert die Konzentration des Verunreinigungsgases drastisch und erreicht Reinheitsgrade, die mit anderen Methoden schwer zu erreichen sind.

Schritt 1: Die Evakuierung

Zuerst wird eine Vakuumpumpe an das verschlossene Gefäß angeschlossen. Die Pumpe entfernt die Luft und alle anderen Gase und senkt den Innendruck.

Dieser Schritt ist der kritischste Unterschied. Er entfernt den Großteil der Sauerstoffmoleküle physisch, anstatt sie nur zu verdünnen.

Schritt 2: Das Auffüllen

Sobald das angestrebte Vakuumniveau erreicht ist, wird die Vakuumpumpe isoliert und ein Ventil geöffnet, um ein hochreines Inertgas, typischerweise Stickstoff oder Argon, einzuleiten.

Das Gas strömt in das Gefäß, bis der Druck wieder auf atmosphärischen Druck oder einen gewünschten Überdruck ansteigt.

Schritt 3: Der Spülzyklus

Für Anwendungen, die extrem niedrige Sauerstoffwerte erfordern, wird dieser Vorgang wiederholt. Jeder „Spülzyklus“ reduziert die verbleibende Sauerstoffkonzentration exponentiell weiter.

Zum Beispiel reduziert das Anlegen eines Vakuums, das 90 % der Luft entfernt, den Sauerstoff auf etwa 2,1 %. Ein zweiter Zyklus würde diesen verbleibenden Sauerstoff um weitere 90 % reduzieren, sodass nur 0,21 % übrig bleiben, und so weiter.

Verständnis der Alternativen und Kompromisse

Die Vakuum-Inertisierung ist leistungsstark, aber nicht die einzige verfügbare Methode. Die wichtigste Alternative ist die Druckhalte- oder Durchflusspülung.

Vakuum-Inertisierung vs. Druckspülung

Bei der Druckspülung wird kontinuierlich ein Inertgas in einen Behälter geleitet, das durch eine Entlüftung entweicht. Dies verdrängt den Sauerstoff durch Verdünnung.

Diese Methode ist einfacher und erfordert keinen vakuumtauglichen Behälter, verbraucht aber erheblich mehr Inertgas und ist weniger effektiv bei der Entfernung eingeschlossener Lufttaschen in komplexen Geometrien oder feinen Pulvern.

Auswahl des richtigen Inertgases

Stickstoff ist die häufigste Wahl für die Inertisierung, da er effektiv, kostengünstig und weit verbreitet ist.

Argon wird in spezialisierteren Hochtemperaturanwendungen wie dem Schweißen exotischer Metalle verwendet. Es ist dichter als Stickstoff und noch weniger reaktiv, hat aber höhere Kosten.

Wichtige Ausrüstungs- und Sicherheitsaspekte

Die wichtigste Voraussetzung für die Vakuum-Inertisierung ist, dass der Behälter einem vollen Vakuum standhalten muss, ohne zu kollabieren. Dies erhöht die Kosten und die Komplexität des Systems.

Darüber hinaus sind Inertgase Erstickungsmittel. Eine angemessene Belüftung und Sauerstoffüberwachung sind bei der Verwendung von Inertgasen von entscheidender Bedeutung, da ein Leck in einem geschlossenen Raum die Atemluft verdrängen kann.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Inertisierungsstrategie hängt vollständig von der Empfindlichkeit Ihres Prozesses, der Konstruktion Ihrer Ausrüstung und Ihren Sicherheitsanforderungen ab.

- Wenn Ihr Hauptaugenmerk auf der Verhinderung einer Staubexplosion liegt: Die Vakuum-Inertisierung bietet das höchste Maß an Sicherheit, indem Sauerstoff gründlich entfernt wird, insbesondere aus dichten Pulvern.

- Wenn Ihr Hauptaugenmerk auf dem Schutz hochsensibler Materialien liegt: Die wiederholbaren Spülzyklen der Vakuum-Inertisierung ermöglichen es Ihnen, die extrem niedrigen Sauerstoffwerte zu erreichen, die für Pharmazeutika, Elektronik oder Spezialchemikalien erforderlich sind.

- Wenn Sie mit einem einfachen, offenen System arbeiten oder den Sauerstoff nur geringfügig reduzieren müssen: Eine kontinuierliche Durchflusspülung mit Stickstoff kann eine kostengünstigere Lösung sein.

- Wenn Ihr Behälter kein Vakuum aushält: Sie müssen eine Alternative wie die Druckspülung verwenden und akzeptieren, dass diese möglicherweise weniger effizient ist und mehr Gas verbraucht.

Letztendlich ist die Vakuum-Inertisierung die definitive Wahl, wenn die vollständige und nachweisbare Entfernung einer reaktiven Atmosphäre nicht verhandelbar ist.

Zusammenfassungstabelle:

| Aspekt | Vakuum-Inertisierung | Druckspülung |

|---|---|---|

| Prinzip | Entfernt Sauerstoff durch Vakuumzyklen | Verdünnt Sauerstoff durch kontinuierlichen Gasfluss |

| Wirksamkeit | Hoch (entfernt eingeschlossene Luft) | Mittelmäßig (weniger effektiv bei komplexen Geometrien) |

| Gasverbrauch | Niedriger | Höher |

| Ausrüstungsbedarf | Vakuumtauglicher Behälter erforderlich | Standardbehälter ausreichend |

| Am besten geeignet für | Ultra-niedrige Sauerstoffwerte, empfindliche Materialien, dichte Pulver | Einfache Systeme, leichte Sauerstoffreduzierung |

Müssen Sie Ihre Laborprozesse vor sauerstoffbedingten Risiken schützen? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für die präzise Atmosphärenkontrolle. Unsere Experten helfen Ihnen bei der Auswahl der richtigen Vakuum-Inertisierungs- oder Spüllösung, um Sicherheit zu gewährleisten, die Materialintegrität zu erhalten und die Effizienz Ihres Labors zu steigern. Kontaktieren Sie uns noch heute für eine Beratung, die auf Ihre Laboranforderungen zugeschnitten ist!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Molybdän-Vakuumwärmebehandlungsöfen

Andere fragen auch

- Was ist der Zweck einer inerten Atmosphäre? Ein Leitfaden zum Schutz Ihrer Materialien und Prozesse

- Was sorgt für eine inerte Atmosphäre? Erreichen Sie Sicherheit und Reinheit mit Stickstoff, Argon oder CO2

- Was ist ein Beispiel für eine inerte Atmosphäre? Entdecken Sie das beste Gas für Ihren Prozess

- Was ist ein inerter Zustand? Ein Leitfaden zur Vermeidung von Bränden und Explosionen

- Kann Stickstoff zum Löten verwendet werden? Wichtige Bedingungen und Anwendungen erklärt