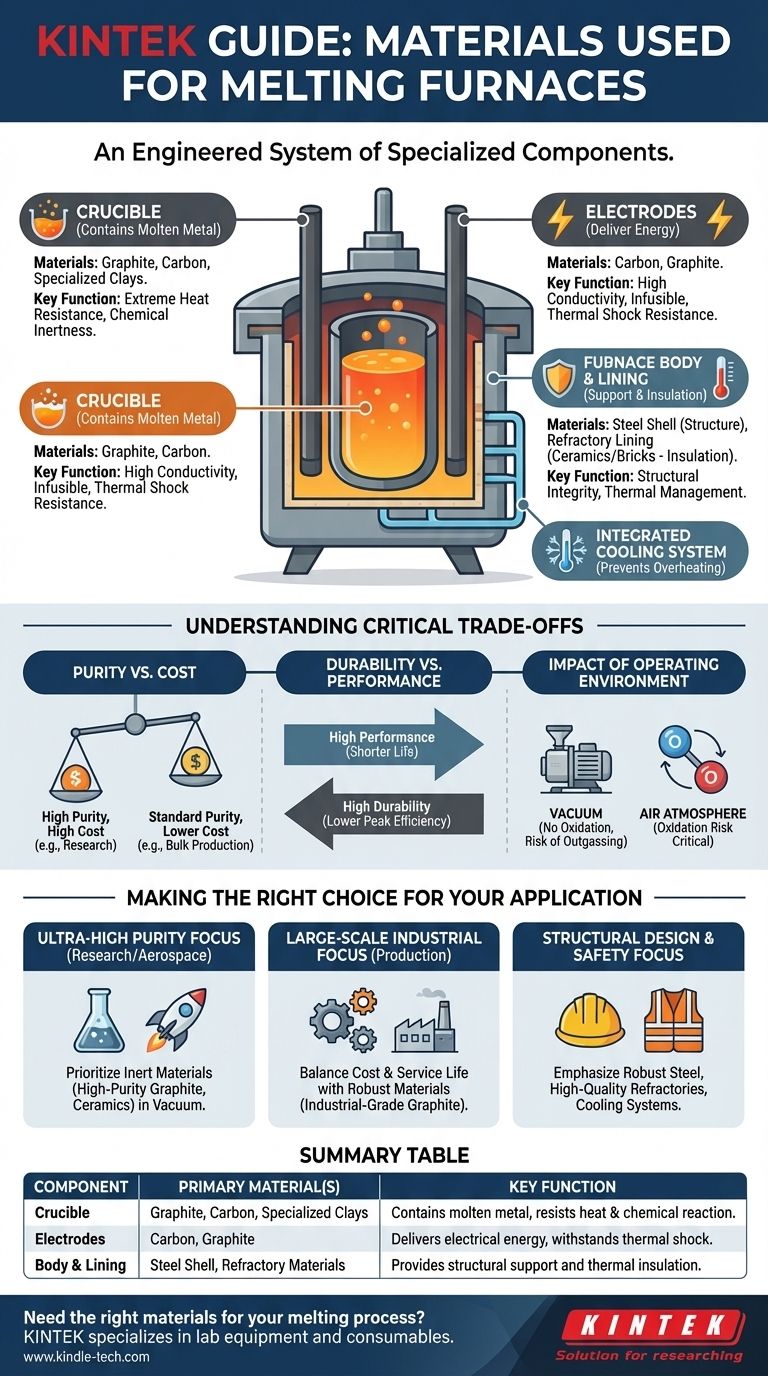

Entscheidend ist, dass ein Schmelzofen nicht aus einem einzigen Material besteht. Er ist ein konstruiertes System, bei dem verschiedene Materialien für spezifische Aufgaben ausgewählt werden, basierend auf extremer Temperaturbeständigkeit, chemischer Inertheit und elektrischen Eigenschaften. Die Kernkomponenten, die mit dem geschmolzenen Metall in Kontakt kommen, wie der Tiegel, bestehen typischerweise aus Graphit, Kohlenstoff oder speziellen Tonen, während energieübertragende Komponenten wie Elektroden aus hochleitfähigem Kohlenstoff oder Graphit bestehen.

Die Materialwahl für einen Schmelzofen wird vollständig durch die Funktion jeder einzelnen Komponente bestimmt. Das Ziel ist es, ein System zu schaffen, das extreme Hitze sicher einschließen, Energie effizient übertragen und die Verunreinigung des Endprodukts vermeiden kann.

Die Anatomie eines Ofens: Ein System von Materialien

Einen Ofen als ein einziges Objekt zu betrachten, ist ein häufiges Missverständnis. In Wirklichkeit handelt es sich um eine Ansammlung unterschiedlicher Teile, von denen jedes eine Aufgabe hat und ein Material, das perfekt für diese Aufgabe geeignet ist. Die Hauptkomponenten sind der Tiegel, die Elektroden (bei einigen Bauarten) sowie der Ofenkörper und die Auskleidung.

Der Tiegel: Aufnahme des geschmolzenen Metalls

Der Tiegel ist das Gefäß, das das geschmolzene Material direkt aufnimmt. Seine Aufgabe ist es, bei Temperaturen stabil und inert zu bleiben, die die meisten anderen Substanzen verdampfen lassen würden.

Aus diesem Grund sind Materialien wie Graphitkohlenstoff und spezielle Tone die häufigsten Wahlmöglichkeiten. Sie besitzen einen extrem hohen Schmelzpunkt und sind chemisch beständig, was verhindert, dass sie sich im geschmolzenen Metall auflösen oder damit reagieren, und somit die Reinheit gewährleisten.

Die Elektroden: Übertragung der Energie

In Lichtbogenöfen wird eine enorme Energiemenge über Elektroden zugeführt, um das Material zu schmelzen. Diese Komponenten erfordern eine einzigartige Kombination von Eigenschaften.

Sie bestehen aus Kohlenstoff oder Graphit, da diese Materialien ausgezeichnete elektrische Leiter sind. Entscheidend ist auch, dass sie nicht schmelzbar (infusibel) sind und starken thermischen Schocks standhalten – den schnellen Temperaturänderungen, die schwächere Materialien reißen lassen würden.

Der Ofenkörper und die Auskleidung

Die äußere Struktur eines Ofens sorgt für Halt und Einschließung. Dies ist typischerweise ein Stahlmantel, der mechanische Festigkeit bietet, aber keine nennenswerte Hitzebeständigkeit aufweist.

Um den Stahlmantel zu schützen, wird das Innere mit feuerfesten Materialien (in den Referenzen nicht explizit erwähnt, aber ein grundlegender Bestandteil jedes Ofens) ausgekleidet. Dies sind hitzebeständige Keramiken oder Ziegelsteine, die als primäre Wärmeisolierung dienen, die intensive Hitze im Inneren halten und die äußere Struktur schützen. Oft ist ein Kühlsystem integriert, um eine Überhitzung in wichtigen strukturellen Bereichen zu verhindern.

Verständnis der kritischen Kompromisse

Die Auswahl von Materialien für einen Ofen beinhaltet das Abwägen konkurrierender Prioritäten. Das perfekte Material existiert selten, daher müssen Ingenieure fundierte Kompromisse eingehen.

Reinheit vs. Kosten

Hochreine Metalle und fortschrittliche Legierungen, wie sie in einem Vakuumofen geschmolzen werden, erfordern Tiegel aus sehr reinen, inerten Materialien, um Kontaminationen zu vermeiden. Diese hochwertigen Materialien sind erheblich teurer.

Für das Schmelzen von Massenmetallen kann ein kostengünstigerer Ton-Graphit-Verbundwerkstoff ausreichen, selbst wenn er Spuren von Verunreinigungen einführt, die bei einer Hightech-Anwendung inakzeptabel wären.

Haltbarkeit vs. Leistung

Einige Materialien bieten möglicherweise eine überlegene Leistung – beispielsweise eine höhere elektrische Leitfähigkeit in einer Elektrode –, können aber aufgrund von Erosion oder Oxidation eine kürzere Lebensdauer haben.

Dies führt zu einem Kompromiss zwischen der Spitzenleistung des Ofens und seinen Wartungskosten sowie Ausfallzeiten. Die Wahl eines etwas weniger leistungsstarken, aber haltbareren Materials ist oft die praktischere wirtschaftliche Entscheidung.

Der Einfluss der Betriebsumgebung

Die Umgebung im Inneren des Ofens verändert die Materialanforderungen dramatisch. Ein Vakuuminduktionsofen eliminiert beispielsweise das Risiko der Oxidation.

Im Vakuum entsteht jedoch ein anderes Problem: das Ausgasen, bei dem die Ofenmaterialien selbst eingeschlossene Gase freisetzen und die Schmelze verunreinigen können. In einem Standardofen mit Luftatmosphäre ist die Oxidationsbeständigkeit eine weitaus kritischere Eigenschaft.

Die richtige Wahl für Ihre Anwendung treffen

Die ideale Materialauswahl ist immer an das spezifische Ziel des Schmelzprozesses gebunden.

- Wenn Ihr Hauptaugenmerk auf ultrahoher Reinheit für Forschung oder Luft- und Raumfahrt liegt: Priorisieren Sie inerte Tiegelmaterialien wie hochreinen Graphit oder Keramiken und verwenden Sie einen Vakuumofen, um Umweltkontaminationen zu eliminieren.

- Wenn Ihr Hauptaugenmerk auf der großindustriellen Produktion liegt: Balancieren Sie Materialkosten und Lebensdauer, indem Sie robuste Materialien wie industrietaugliche Graphit-Elektroden und langlebige Ton-Graphit-Tiegel verwenden.

- Wenn Ihr Hauptaugenmerk auf strukturellem Design und Sicherheit liegt: Betonen Sie einen robusten Stahlrahmen in Kombination mit hochwertigen feuerfesten Auskleidungen und einem integrierten Kühlsystem, um das Wärmemanagement und die strukturelle Integrität zu gewährleisten.

Letztendlich ist das Verständnis, dass ein Ofen ein System spezialisierter Teile ist, der Schlüssel zur Auswahl der richtigen Materialien für die jeweilige Aufgabe.

Zusammenfassungstabelle:

| Komponente | Hauptmaterial(ien) | Schlüsselfunktion |

|---|---|---|

| Tiegel | Graphit, Kohlenstoff, Spezielle Tone | Hält geschmolzenes Metall, widersteht Hitze & chemischer Reaktion |

| Elektroden | Kohlenstoff, Graphit | Liefert elektrische Energie, hält thermischem Schock stand |

| Körper & Auskleidung | Stahlmantel, Feuerfeste Materialien | Bietet strukturelle Unterstützung und Wärmeisolierung |

Benötigen Sie die richtigen Materialien für Ihren Schmelzprozess? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bedient Laborbedürfnisse. Unsere Experten helfen Ihnen bei der Auswahl der optimalen Ofenkomponenten – sei es für hochreine Forschung oder industrielle Produktion –, um Effizienz, Sicherheit und Produktintegrität zu gewährleisten. Kontaktieren Sie uns noch heute, um Ihre spezifische Anwendung zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Graphit-Vakuum-Durchlaufgraphitierungsöfen

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Warum wird ein Quarzrohr-Ofen bei der thermischen Oxidation von MnCr2O4-Beschichtungen eingesetzt? Präzise selektive Oxidation freischalten

- Wie trägt ein Quarzrohr-Vakuumofen zum Kristallisationsprozess von Ag-dotierten Li-Argyrodit-Elektrolyten bei?

- Welche Materialien werden für die Rohre in Rohröfen verwendet? Ein Leitfaden zur Auswahl des richtigen Rohrs für Ihren Prozess

- Wie arbeiten ein Quarzrohrreaktor und ein Atmosphärenofen bei der Co@NC-Pyrolyse zusammen? Meisterhafte Präzisionssynthese

- Wofür wird ein Rohrofen verwendet? Präzisionserhitzung für Materialsynthese & -analyse