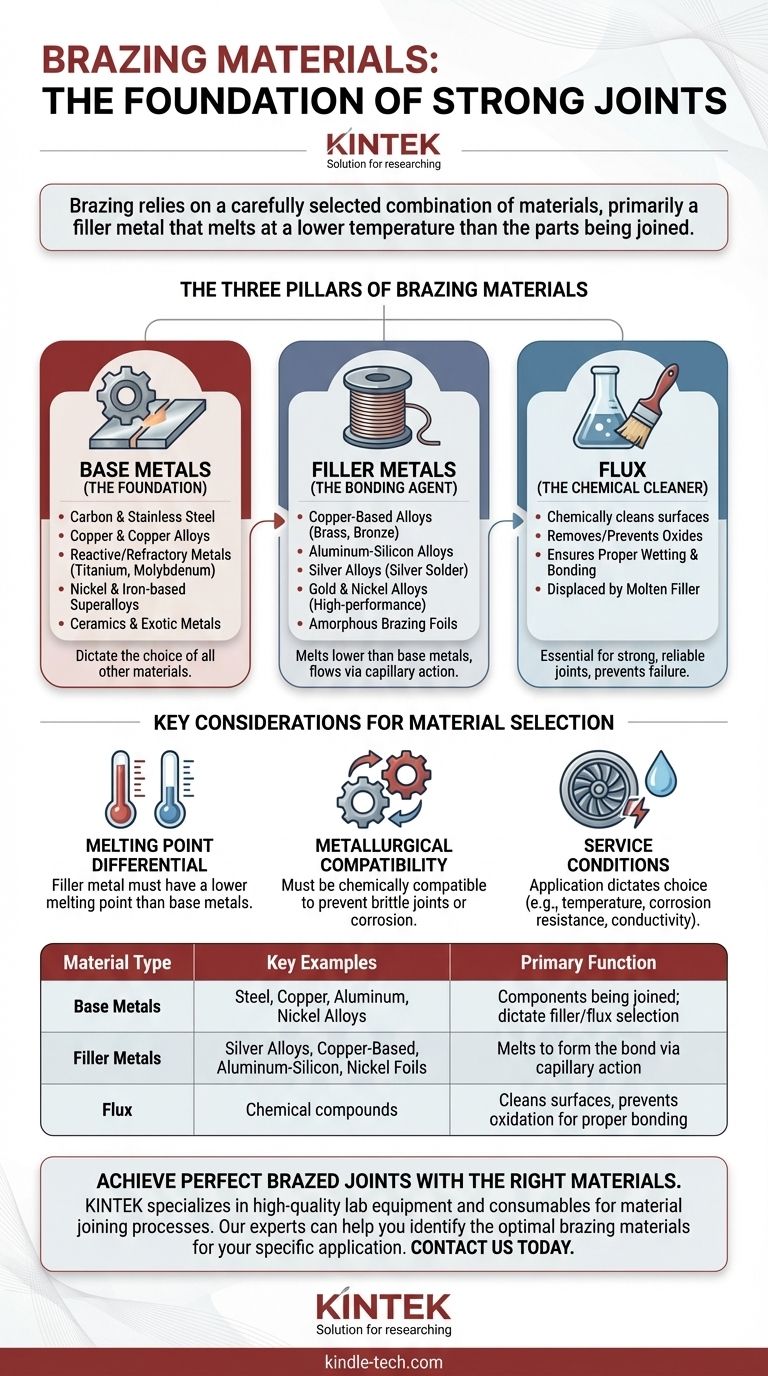

Hartlöten basiert auf einer sorgfältig ausgewählten Materialkombination, hauptsächlich einem Lotmetall, das bei einer niedrigeren Temperatur schmilzt als die zu verbindenden Teile. Zu den gängigen Lotmetallen gehören Aluminium-Silizium-Legierungen, kupferbasierte Legierungen (wie Messing und Bronze), Silberlegierungen und amorphe Nickellegierungsfolien. Diese arbeiten zusammen mit den zu verbindenden Grundwerkstoffen und oft einem chemischen Flussmittel, das die Oberflächen reinigt, um eine starke Verbindung zu gewährleisten.

Das Kernprinzip des Hartlötens ist die Wechselwirkung zwischen drei unterschiedlichen Materialien: den zu verbindenden Grundwerkstoffen, einem Lotmetall mit niedrigerem Schmelzpunkt und einem Flussmittel, das die Oberflächen für die Verbindung vorbereitet. Der Erfolg des gesamten Prozesses hängt von der korrekten Auswahl und Kompatibilität dieser drei Komponenten ab.

Die drei Säulen der Hartlötmaterialien

Um die beim Hartlöten verwendeten Materialien vollständig zu verstehen, ist es wichtig, über den reinen Lotdraht hinauszublicken. Der Prozess ist ein System, das die Teile selbst, das Bindemittel und ein Reinigungsmittel umfasst.

Grundwerkstoffe: Das Fundament

Die Grundwerkstoffe sind die Komponenten, die Sie miteinander verbinden möchten. Die Wahl aller anderen Hartlötmaterialien wird durch die Eigenschaften dieser Metalle bestimmt.

Hartlöten ist außergewöhnlich vielseitig und kann zum Verbinden einer breiten Palette von Materialien eingesetzt werden, von gängigen Stählen bis hin zu hochspezialisierten Legierungen, die in anspruchsvollen Branchen wie der Luft- und Raumfahrt und Verteidigung verwendet werden.

Beispiele für Grundwerkstoffe, die häufig hartgelötet werden, sind:

- Kohlenstoffstahl, Gusseisen und Edelstahl

- Kupfer und Kupferlegierungen

- Reaktive und hochschmelzende Metalle wie Titan, Zirkonium und Molybdän

- Nickel- und eisenbasierte Superlegierungen

- Keramiken und exotische Metalle wie Beryllium

Lotmetalle: Das Bindemittel

Das Lotmetall ist das Herzstück des Hartlötprozesses. Es ist so konzipiert, dass es bei einer niedrigeren Temperatur schmilzt als die Grundwerkstoffe, wodurch es durch Kapillarwirkung in die eng anliegende Verbindung gezogen wird, bevor es erstarrt und die Verbindung bildet.

Die Zusammensetzung des Lotmetalls bestimmt die Festigkeit, Leitfähigkeit und Korrosionsbeständigkeit der fertigen Verbindung.

Gängige Familien von Lotmetallen:

- Kupferbasierte Legierungen: Weit verbreitet zum Verbinden von Stählen, Gusseisen und Kupferlegierungen. Diese Lote, einschließlich Kupfer-Zink (Messing) und Kupfer-Zinn (Bronze), bieten eine ausgezeichnete thermische und elektrische Leitfähigkeit.

- Aluminium-Silizium-Legierungen: Die Standardwahl zum Hartlöten von Aluminiumkomponenten, üblich in Automobil- und HLK-Anwendungen.

- Silberlegierungen: Oft als „Silberlot“ bezeichnet, bieten diese Lote eine hohe Festigkeit und Duktilität und werden zum Verbinden einer Vielzahl von Metallen verwendet.

- Gold- und Nickellegierungen: Werden in Hochleistungsanwendungen eingesetzt, bei denen extreme Korrosionsbeständigkeit, Hochtemperaturfestigkeit oder spezifische metallurgische Kompatibilität erforderlich sind, wie z. B. in der Luft- und Raumfahrt oder bei medizinischen Geräten.

- Amorphe Hartlotfolien: Moderne Materialien aus Elementen wie Nickel, Eisen, Bor und Silizium. Diese Folien ermöglichen präzise, gleichmäßige Verbindungen und sind in fortschrittlichen Ingenieurzweigen üblich.

Flussmittel: Der chemische Reiniger

Flussmittel ist der unbesungene Held vieler Hartlötoperationen. Seine Aufgabe ist es, die Grund- und Lotmetalle chemisch zu reinigen, indem es Oberflächenoxide während des Erhitzens entfernt und deren Bildung verhindert.

Ohne Flussmittel würden diese Oxide verhindern, dass das Lotmetall an den Grundwerkstoffen benetzt und haftet, was zu einer schwachen oder fehlgeschlagenen Verbindung führen würde. Das Flussmittel schmilzt vor dem Lotmetall, bereitet die Oberfläche vor und wird dann vom geschmolzenen Lot verdrängt, wenn dieses in die Verbindung fließt.

Wichtige Überlegungen zur Materialauswahl

Die Wahl der richtigen Materialkombination ist nicht willkürlich; es ist eine technische Entscheidung, die auf der Metallurgie und der beabsichtigten Anwendung der fertigen Komponente beruht.

Schmelzpunktdifferenz

Die grundlegendste Regel beim Hartlöten ist, dass der Schmelzpunkt des Lotmetalls niedriger sein muss als der der Grundwerkstoffe. Dies stellt sicher, dass die zu verbindenden Komponenten während des Prozesses nicht schmelzen oder sich verformen.

Metallurgische Kompatibilität

Das Lotmetall muss chemisch und metallurgisch mit den Grundwerkstoffen kompatibel sein. Eine inkompatible Kombination kann zu spröden Verbindungen, Korrosion oder anderen Formen eines vorzeitigen Versagens führen.

Betriebsbedingungen

Die endgültige Anwendung bestimmt die Materialwahl. Eine Hydraulikarmatur für einen Traktor erfordert andere Eigenschaften als eine Turbinenschaufel für ein Düsentriebwerk. Faktoren wie Betriebstemperatur, Exposition gegenüber korrosiven Elementen und erforderliche elektrische Leitfähigkeit müssen die Auswahl des Lotmetalls leiten.

Auswahl der Materialien für Ihre Anwendung

Ihre Materialwahl sollte durch den zu verbindenden Grundwerkstoff und die Leistungsanforderungen der endgültigen Baugruppe bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Fertigung von Stahl oder Kupfer liegt: Kupferbasierte Lote bieten eine kostengünstige und zuverlässige Lösung mit guter Festigkeit und Leitfähigkeit.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden von Aluminiumkomponenten liegt: Ein Aluminium-Silizium-Lot, kombiniert mit dem geeigneten Flussmittel, ist die Standard- und korrekte Wahl.

- Wenn Ihr Hauptaugenmerk auf Hochleistungs- oder Spezialanwendungen liegt: Nickel-, Silber- oder Goldlegierungen bieten die überlegene Festigkeit, Temperaturbeständigkeit und Korrosionsbeständigkeit, die für Komponenten in der Luft- und Raumfahrt, Verteidigung oder Medizintechnik erforderlich sind.

Das Verständnis der unterschiedlichen Rollen von Grundwerkstoff, Lotmetall und Flussmittel ist der Schlüssel zur Herstellung starker, zuverlässiger Hartlötverbindungen.

Zusammenfassungstabelle:

| Materialtyp | Wichtige Beispiele | Hauptfunktion |

|---|---|---|

| Grundwerkstoffe | Stahl, Kupfer, Aluminium, Nickellegierungen | Zu verbindende Komponenten; bestimmen die Auswahl von Lot und Flussmittel |

| Lotmetalle | Silberlegierungen, Kupferbasierte, Aluminium-Silizium, Nickelfolien | Schmilzt, um die Verbindung durch Kapillarwirkung zu bilden |

| Flussmittel | Chemische Verbindungen (verschiedene Formulierungen) | Reinigt Oberflächen, verhindert Oxidation für korrekte Verbindung |

Erzielen Sie perfekte Hartlötverbindungen mit den richtigen Materialien. Die Auswahl der korrekten Kombination aus Grundwerkstoff, Lotlegierung und Flussmittel ist entscheidend für die Festigkeit und Leistung der Verbindung. KINTEK ist spezialisiert auf hochwertige Laborgeräte und Verbrauchsmaterialien für Fügeprozesse. Unsere Experten helfen Ihnen bei der Identifizierung der optimalen Hartlötmaterialien für Ihre spezifische Anwendung, sei es bei gängigen Stählen oder fortschrittlichen Legierungen. Kontaktieren Sie uns noch heute, um Ihre Projektanforderungen zu besprechen und eine zuverlässige, hochfeste Verbindung sicherzustellen. #ContactForm

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Hochreine Titanfolie und -blech für industrielle Anwendungen

- Hochreine Zinkfolie für Laboranwendungen in Batterien

- Desktop Schnelles Laborautoklav-Sterilisator 20L 24L für den Laboreinsatz

- Vakuum-Kältesynthese-Kühler Indirekter Kältesynthese-Kühler

Andere fragen auch

- Was ist der Prozess eines Vakuumofens? Reinheit und Präzision bei Hochtemperaturprozessen erreichen

- Welche Arten von Hartlöten gibt es? Ein Leitfaden zur Auswahl der richtigen Wärmequelle

- Was ist Vakuumlöten? Der ultimative Leitfaden zum hochreinen, flussmittelfreien Metallfügen

- Können unterschiedliche Metalle hartgelötet oder hartgeschweißt werden? Ein Leitfaden für starke, zuverlässige Verbindungen

- Was ist der Unterschied zwischen Schweißen und Vakuumlöten? Wählen Sie die richtige Fügetechnik für Ihr Projekt