Im Grunde kann eine Dünnschicht aus einer breiten Palette von Materialien hergestellt werden, die hauptsächlich in Metalle, Dielektrika (eine Klasse von Keramiken) und Polymere unterteilt werden. Das spezifische Material wird nicht aufgrund seiner Masseneigenschaften ausgewählt, sondern wegen der einzigartigen elektrischen, optischen oder mechanischen Eigenschaften, die es aufweist, wenn es auf eine Schicht von nur wenigen Atomen oder Mikrometern Dicke reduziert wird.

Die Wahl des Dünnschichtmaterials ist niemals willkürlich. Sie wird vollständig durch die beabsichtigte Funktion der Schicht bestimmt – ob sie Elektronen (elektrische Filme) oder Photonen (optische Filme) leiten oder eine Schutzbarriere bilden muss.

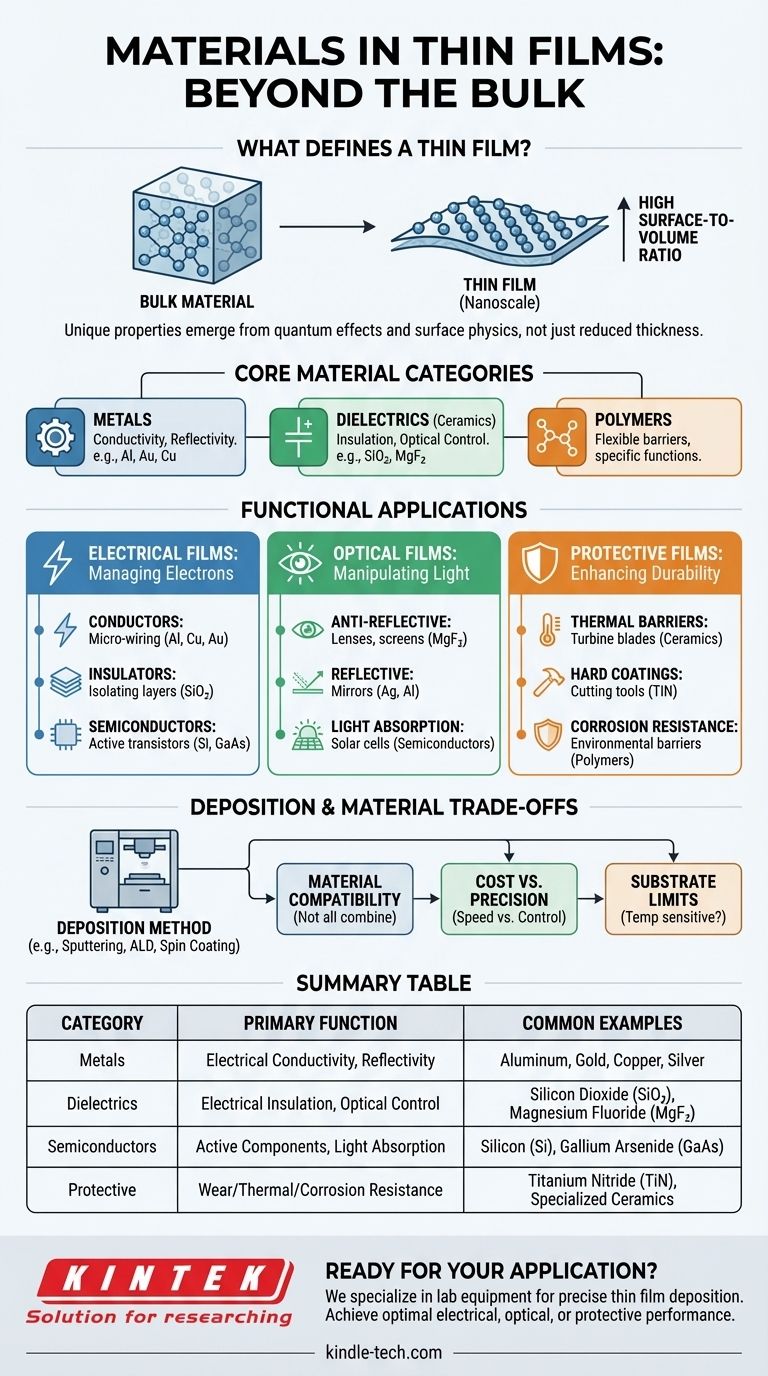

Was definiert eine Dünnschicht?

Ein häufiges Missverständnis ist, dass eine „Dünnschicht“ einfach jedes Material ist, das zu einer dünnen Schicht verarbeitet wurde. Die Realität ist fundamentaler.

Mehr als nur Dicke

Ein Material wird zu einer echten Dünnschicht, wenn seine Dicke so minimal ist, dass sein Oberfläche-zu-Volumen-Verhältnis drastisch zunimmt. Diese Veränderung führt dazu, dass Quanteneffekte und Oberflächenphysik die normalen Masseneigenschaften des Materials dominieren und neue Verhaltensweisen freisetzen.

Das Verhalten auf atomarer Ebene

Diese Transformation wird durch Prozesse auf atomarer Ebene angetrieben. Schlüsselverhaltensweisen wie Adsorption (Atome haften an der Oberfläche), Desorption (Atome verlassen die Oberfläche) und Oberflächendiffusion (Atome bewegen sich über die Oberfläche) werden zu den definierenden Merkmalen des Materials und ermöglichen seine einzigartige Funktion.

Die funktionalen Kategorien von Dünnschichtmaterialien

Die riesige Bandbreite der in Dünnschichten verwendeten Materialien lässt sich verstehen, indem man sie nach ihrer Hauptanwendung gruppiert. Dieser funktionale Ansatz verdeutlicht, warum ein bestimmtes Material ausgewählt wird.

Elektrische Filme: Leiter, Isolatoren und Halbleiter

Diese Schichten bilden das Fundament aller modernen Elektronik.

- Leiter: Metalle wie Aluminium, Kupfer, Gold und Wolfram werden zur Herstellung der mikroskopischen Verdrahtung in integrierten Schaltkreisen verwendet.

- Isolatoren: Dielektrische Materialien wie Siliziumdioxid (SiO₂) oder High-k-Keramiken werden verwendet, um leitfähige Schichten zu isolieren und Kondensatoren aufzubauen.

- Halbleiter: Materialien wie Silizium (Si) und Galliumarsenid (GaAs) sind die aktiven Komponenten und bilden die Transistoren, die unsere Geräte antreiben.

Optische Filme: Licht manipulieren

Diese Filme sind darauf ausgelegt, den Lichtfluss für Anwendungen von Solarzellen bis hin zu fortschrittlichen Displays zu steuern.

- Antireflexionsbeschichtungen: Mehrere Schichten dielektrischer Materialien wie Magnesiumfluorid (MgF₂) und Siliziumdioxid werden verwendet, um Reflexionen auf Linsen und Bildschirmen zu minimieren.

- Reflektierende Beschichtungen: Hochreflektierende Metalle wie Silber und Aluminium werden abgeschieden, um Spiegel und andere reflektierende Oberflächen zu erzeugen.

- Lichtabsorption: In Solarzellen werden bestimmte Halbleiterschichten so konstruiert, dass sie Photonen effizient absorbieren und ihre Energie in Elektrizität umwandeln.

Schutz- und mechanische Filme: Haltbarkeit verbessern

Diese Kategorie konzentriert sich auf die Verwendung von Dünnschichten zum Schutz eines Substrats vor seiner Umgebung.

- Thermische Barrieren: Spezialisierte Keramiken werden auf Komponenten wie Turbinenschaufeln in der Luft- und Raumfahrt abgeschieden, um sie vor extremer Hitze zu schützen.

- Harte Beschichtungen: Extrem harte Materialien wie Titannitrid (TiN) werden zur Beschichtung von Schneidwerkzeugen verwendet, um deren Lebensdauer und Leistung zu erhöhen.

- Korrosionsbeständigkeit: Inertpolymere oder Metalle werden verwendet, um eine Barriere zu schaffen, die Oxidation und chemische Schäden verhindert.

Verständnis der Kompromisse: Abscheidung und Materialwahl

Das Material selbst ist nur ein Teil der Gleichung. Die Methode, die zur Herstellung der Schicht verwendet wird – der Abscheidungsprozess – führt zu kritischen Kompromissen, die das Endergebnis beeinflussen.

Die Verbindung zwischen Methode und Material

Nicht alle Materialien können mit jeder Technik abgeschieden werden. Polymere werden beispielsweise oft mit einer Flüssigphasenmethode wie Spin-Coating aufgetragen. Im Gegensatz dazu erfordern harte Metalle und Keramiken typischerweise ein physikalisches Gasphasenabscheidungsverfahren (PVD) wie Sputtern oder ein chemisches Gasphasenabscheidungsverfahren (CVD).

Kosten vs. Präzision

Abscheidungsmethoden variieren enorm in Kosten und Komplexität. Die einfache thermische Verdampfung ist relativ kostengünstig, bietet aber weniger Kontrolle. Fortschrittliche Techniken wie die Atomlagenabscheidung (ALD) bieten eine Präzision auf atomarer Ebene, gehen jedoch mit deutlich höheren Kosten und geringerer Geschwindigkeit einher.

Substrat- und Umweltverträglichkeit

Der gewählte Abscheidungsprozess muss mit dem zu beschichtenden Objekt (dem Substrat) kompatibel sein. Hochtemperatur-CVD kann beispielsweise nicht auf einem temperaturempfindlichen Kunststoffsubstrat verwendet werden. Die Energie und Chemie des Prozesses bestimmen, welche Material-Substrat-Kombinationen realisierbar sind.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Materials erfordert die Abstimmung seiner Eigenschaften und der zugehörigen Abscheidungsmethode mit Ihrem primären technischen Ziel.

- Wenn Ihr Hauptaugenmerk auf der elektrischen Leistung liegt: Sie wählen aus Metallen für die Leitfähigkeit, Dielektrika für die Isolierung und spezifischen Halbleitern für die aktive Gerätefunktionalität.

- Wenn Ihr Hauptaugenmerk auf der optischen Steuerung liegt: Ihre Wahl wird sich auf Stapel von dielektrischen Materialien für Antireflexion oder spezifische Metalle für hohe Reflexion konzentrieren.

- Wenn Ihr Hauptaugenmerk auf dem Oberflächenschutz liegt: Sie werden sich auf harte Keramiken für Verschleißfestigkeit oder inerte Polymere und Metalle für Umweltschutzbarrieren konzentrieren.

Letztendlich beruht die Beherrschung der Dünnschichttechnologie auf dem Verständnis der grundlegenden Verbindung zwischen den Eigenschaften eines Materials, seiner Funktion auf der Nanoskala und dem Prozess, der zu seiner Herstellung verwendet wird.

Zusammenfassungstabelle:

| Materialkategorie | Hauptfunktion | Häufige Beispiele |

|---|---|---|

| Metalle | Elektrische Leitfähigkeit, Reflexion | Aluminium, Gold, Kupfer, Silber |

| Dielektrika (Keramiken) | Elektrische Isolierung, Optische Steuerung | Siliziumdioxid (SiO₂), Magnesiumfluorid (MgF₂) |

| Halbleiter | Aktive elektronische Komponenten, Lichtabsorption | Silizium (Si), Galliumarsenid (GaAs) |

| Schutzbeschichtungen | Verschleißfestigkeit, Thermische Barrieren, Korrosionsschutz | Titannitrid (TiN), Spezialkeramiken, Polymere |

Bereit, das perfekte Dünnschichtmaterial für die spezifische Anwendung Ihres Labors auszuwählen? Bei KINTEK sind wir auf Laborgeräte und Verbrauchsmaterialien für die Dünnschichtabscheidung spezialisiert und helfen Ihnen, präzise elektrische, optische oder schützende Leistungen zu erzielen. Egal, ob Sie mit Metallen, Dielektrika oder Polymeren arbeiten, unsere Expertise gewährleistet optimale Ergebnisse für Ihre Forschungs- oder Produktionsanforderungen. Kontaktieren Sie unser Team noch heute, um Ihr Projekt zu besprechen und herauszufinden, wie KINTEK die Innovationen im Bereich Dünnschichten in Ihrem Labor unterstützen kann.

Visuelle Anleitung

Ähnliche Produkte

- Schräg rotierende Plasma-unterstützte chemische Gasphasenabscheidungsanlage (PECVD) Röhrenofenmaschine

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Hochreine Titanfolie und -blech für industrielle Anwendungen

- Kundenspezifische bearbeitete und geformte PTFE-Teflon-Teile Hersteller für Labor ITO FTO leitfähiges Glasreinigungskörbchen

- Labor-Kunststoff-PVC-Kalander-Stretchfolien-Gießmaschine für Folientests

Andere fragen auch

- Was ist der Prozess des Sputterns von Metall? Ein Leitfaden zur hochpräzisen Dünnschichtabscheidung

- Wie dick ist CVD-Graphen? Von einatomigen Schichten bis hin zur präzisen Kontrolle mehrerer Schichten

- Was sind die chemischen Eigenschaften von Siliziumkarbid? Entdecken Sie seine extreme chemische Inertheit und Stabilität

- Was ist ein Dünnfilm in der Physik? Entschlüsselung skalenabhängiger Eigenschaften für fortschrittliche Anwendungen

- Was sind die Vorläufer für Kohlenstoffnanoröhren? Optimieren Sie Ihre CNT-Synthese hinsichtlich Kosten und Effizienz

- Welche Arten von Nanokohlenstoffen gibt es? Ein Leitfaden zu Fullerenen, Nanoröhren und Graphen

- Was sind die toxischen Wirkungen von Kohlenstoffnanoröhren? Risiken beim Einatmen verstehen

- Was ist die Zieltemperatur beim Magnetron-Sputtern? Ein Niedertemperaturverfahren für empfindliche Materialien