Um die Materialien für das Vakuumlöten zu definieren, muss man sowohl die zu verbindenden Grundmetalle als auch die speziellen Lote berücksichtigen, die die Verbindung herstellen. Das Verfahren eignet sich für eine breite Palette von Materialien, darunter gängige Legierungen wie Edelstahl und Kupfer, reaktive Metalle wie Aluminium und Titan sowie sogar fortschrittliche Materialien wie Keramiken.

Das Kernprinzip bei der Auswahl von Materialien für das Vakuumlöten ist das Verständnis ihres Verhaltens in einer hochtemperierten, flussmittelfreien Umgebung, wobei der Schwerpunkt auf der Kontrolle von Oberflächenoxiden liegt, um eine saubere, feste und dichte Verbindung zu erzielen.

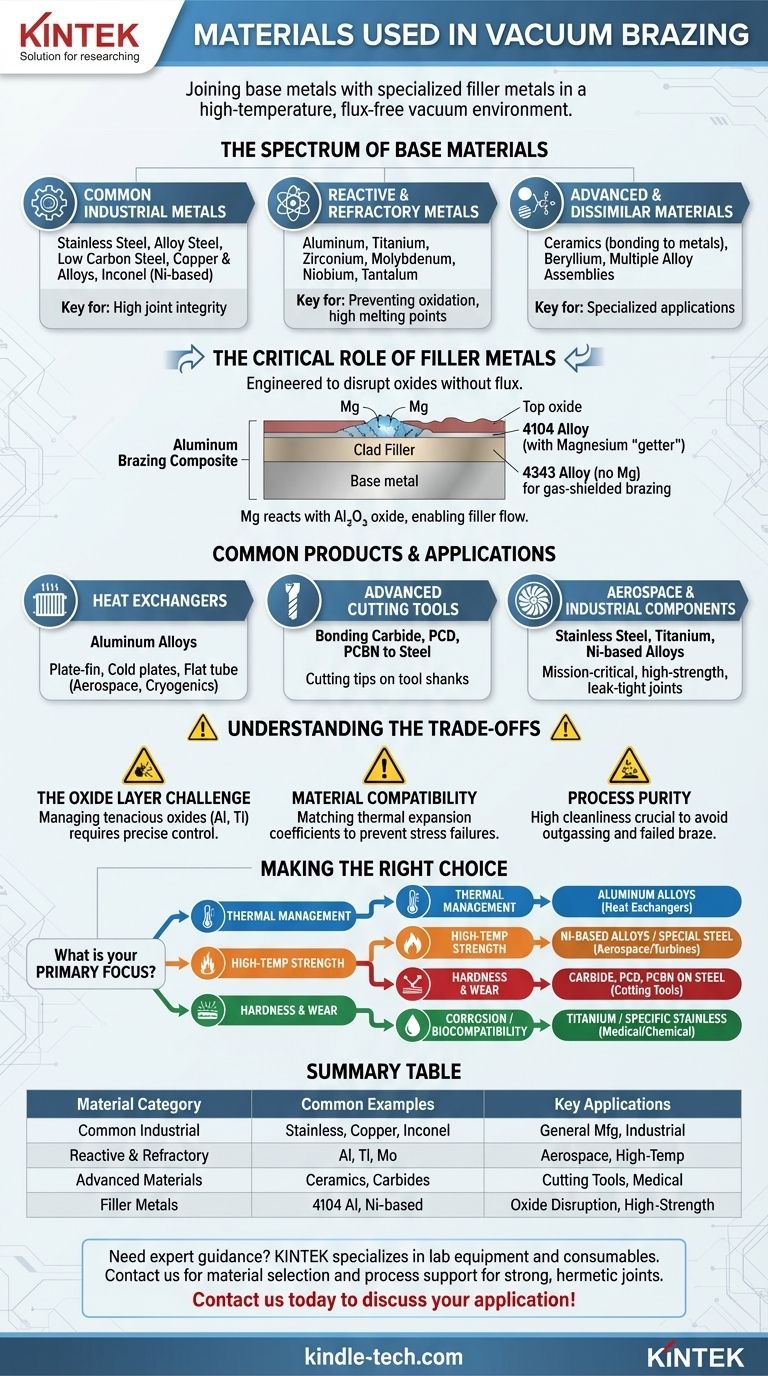

Das Spektrum der Grundwerkstoffe

Die Vielseitigkeit des Vakuumlötens ermöglicht das Verbinden einer breiten Palette von Metallen und sogar einiger Nichtmetalle. Die Auswahl wird ausschließlich von den Anforderungen der Endanwendung hinsichtlich Festigkeit, Gewicht, Korrosionsbeständigkeit und thermischer Leistung bestimmt.

Gängige Industriemetalle

Am häufigsten wird das Vakuumlöten bei hochwertigen Industriemetallen angewendet, bei denen die Integrität der Verbindung von größter Bedeutung ist.

Diese Kategorie umfasst Edelstahl, legierten Stahl, niederkohlenstoffhaltigen Stahl, Kupfer und Kupferlegierungen. Nickelbasis-Superlegierungen wie Inconel sind aufgrund ihrer Verwendung in Hochtemperaturanwendungen ebenfalls üblich.

Reaktive und hochschmelzende Metalle

Hier glänzt das Vakuumlöten besonders, da die kontrollierte Atmosphäre die Oxidation verhindert, die andere Fügeverfahren beeinträchtigt.

Diese Gruppe umfasst hochreaktive Metalle wie Aluminium, Titan und Zirkonium. Sie umfasst auch hochschmelzende Metalle mit sehr hohen Schmelzpunkten, wie Molybdän, Niob und Tantal.

Fortschrittliche und ungleiche Materialien

Das Verfahren ist auch in der Lage, nicht-traditionelle und ungleiche Materialkombinationen für spezielle Anwendungen zu verbinden.

Dazu gehören das Verbinden von Metallen mit Keramiken, das Fügen von Beryllium oder die Herstellung komplexer Baugruppen unter Verwendung mehrerer verschiedener Legierungen in einem einzigen Lötzyklus.

Die entscheidende Rolle der Lotmetalle

Im Vakuum gibt es kein Flussmittel, um die Oberflächen chemisch zu reinigen. Daher muss das Lotmetall selbst so konzipiert sein, dass es mit den dünnen, hartnäckigen Oxidschichten auf den Grundmetallen interagiert und diese verdrängt.

Ein Beispiel: Aluminiumlötverbundwerkstoffe

Aluminium ist ein Paradebeispiel für dieses Prinzip. Es bildet von Natur aus eine zähe Aluminiumoxidschicht (Al₂O₃), die aufgebrochen werden muss, damit das Lot fließen kann.

Es werden spezielle Lote verwendet, oft in Form einer Plattierung. Ein Material wie die Aluminiumlegierung 4104 ist ein doppelt plattierter Verbundwerkstoff, der eine geringe Menge Magnesium enthält. Bei Löttemperatur wirkt das Magnesium als „Getter“, reagiert mit der Oxidschicht und ermöglicht es dem Lot, das darunter liegende Grundmetall zu benetzen.

Dies steht im Gegensatz zu Materialien wie der Aluminiumlegierung 4343, die kein Magnesium enthalten und für das gasgeschützte Löten konzipiert sind, bei dem stattdessen ein chemisches Flussmittel verwendet wird, um die Oxidschicht abzubauen.

Gängige Produkte und Anwendungen

Die Wahl der Materialien korrespondiert direkt mit den Arten von Hochleistungskomponenten, die mit dieser Methode hergestellt werden.

Wärmetauscher

Aluminiumlegierungen sind bei weitem das gängigste Material für vakuumlötgefügte Wärmetauscher. Dazu gehören Platten-Wärmetauscher, Kühlplatten und Flachrohr-Wärmetauscher, die in der Luft- und Raumfahrt sowie in der Kryotechnik eingesetzt werden.

Fortschrittliche Schneidwerkzeuge

Das Vakuumlöten wird zum Verbinden ultra-harter Materialien mit zähen Stahlkörpern verwendet. Dabei werden Hartmetall-, PCD- (polykristalliner Diamant) und PCBN- (polykristallines kubisches Bornitrid) Schneidspitzen mit Werkzeugschäften verbunden.

Luft- und Raumfahrt- und Industriekomponenten

Die Fähigkeit, Edelstähle, Titan und Nickelbasislegierungen zu verbinden, macht das Verfahren ideal für missionskritische Komponenten, die hohe Festigkeit und dichte Verbindungen erfordern.

Verständnis der Kompromisse

Obwohl es ein leistungsfähiges Verfahren ist, ist die Materialauswahl für das Vakuumlöten nicht ohne kritische Überlegungen, die über Erfolg oder Misserfolg einer Verbindung entscheiden können.

Die Herausforderung der Oxidschicht

Die größte Herausforderung ist die Kontrolle der natürlich vorkommenden Oxidschicht auf dem Grundmetall. Metalle wie Aluminium und Titan bilden hartnäckige Oxide, deren Überwindung eine präzise Prozesskontrolle und korrekt ausgewählte Lote erfordert.

Materialverträglichkeit

Beim Löten ungleicher Materialien (z. B. Kupfer auf Edelstahl oder Keramik auf Metall) müssen deren Wärmeausdehnungskoeffizienten sorgfältig kontrolliert werden. Eine erhebliche Abweichung kann Spannungen verursachen und dazu führen, dass die Verbindung beim Abkühlen versagt.

Prozessreinheit

Der Erfolg des Vakuumlötens hängt stark von der Sauberkeit ab. Verunreinigungen auf den Materialoberflächen können während des Heizzyklus ausgasen, das Vakuum beeinträchtigen und ein ordnungsgemäßes Löten verhindern.

Die richtige Wahl für Ihre Anwendung treffen

Ihre endgültige Materialauswahl muss ein bewusster Ausgleich zwischen Leistungsanforderungen, Herstellbarkeit und Kosten sein.

- Wenn Ihr Hauptaugenmerk auf dem Wärmemanagement liegt: Aluminiumlegierungen sind aufgrund ihrer ausgezeichneten Wärmeleitfähigkeit und etablierten Lötverfahren der Industriestandard für leichte, leistungsstarke Wärmetauscher.

- Wenn Ihr Hauptaugenmerk auf Hochtemperaturfestigkeit liegt: Nickelbasislegierungen wie Inconel oder spezielle Edelstahl- und Legierungsstähle sind die Materialien der Wahl für Komponenten in der Luft- und Raumfahrt und in Industrieturbinen.

- Wenn Ihr Hauptaugenmerk auf Härte und Verschleißfestigkeit liegt: Sie werden Materialien wie Wolframkarbid, PCD oder PCBN auf einen widerstandsfähigen Stahl- oder legierten Stahlkörper löten, um fortschrittliche Schneidwerkzeuge herzustellen.

- Wenn Ihr Hauptaugenmerk auf Korrosionsbeständigkeit oder Biokompatibilität liegt: Titan und bestimmte Edelstahlsorten sind die idealen Kandidaten, die häufig in medizinischen Implantaten und chemischen Verarbeitungsanlagen verwendet werden.

Letztendlich geht es bei der Auswahl des richtigen Materials darum, seine inhärenten Eigenschaften mit den einzigartigen Fähigkeiten des Vakuumlötverfahrens in Einklang zu bringen.

Zusammenfassungstabelle:

| Materialkategorie | Gängige Beispiele | Wichtige Anwendungen |

|---|---|---|

| Gängige Industriemetalle | Edelstahl, Kupfer, Inconel | Allgemeine Fertigung, Industriekomponenten |

| Reaktive & hochschmelzende Metalle | Aluminium, Titan, Molybdän | Luft- und Raumfahrt, Hochtemperatursysteme |

| Fortschrittliche Materialien | Keramiken, Hartmetalle, PCD/PCBN | Schneidwerkzeuge, Medizinische Implantate |

| Lotmetalle | Aluminiumlegierung 4104, Nickelbasis-Lote | Oxidunterbrechung, hochfeste Verbindungen |

Benötigen Sie fachkundige Beratung zu Materialien für Ihr Vakuumlötprojekt? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bedient Laboranforderungen mit Präzision und Zuverlässigkeit. Ob Sie Wärmetauscher, Luft- und Raumfahrtkomponenten oder fortschrittliche Schneidwerkzeuge entwickeln, unser Team hilft Ihnen bei der Auswahl der richtigen Materialien und Prozesse für feste, dichte Verbindungen. Kontaktieren Sie uns noch heute, um Ihre Anwendung zu besprechen und herauszufinden, wie die Expertise von KINTEK die Produktleistung und Fertigungseffizienz Ihres Unternehmens verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- Molybdän-Vakuumwärmebehandlungsöfen

- Hochdruck-Labor-Vakuumröhrentiegelofen Quarzrohr-Ofen

Andere fragen auch

- Was ist Vakuumlöten? Der ultimative Leitfaden zum hochreinen, flussmittelfreien Metallfügen

- Was kostet ein Vakuumlötofen? Ein Leitfaden zu Schlüsselfaktoren und Investitionsstrategie

- Können unterschiedliche Metalle hartgelötet oder hartgeschweißt werden? Ein Leitfaden für starke, zuverlässige Verbindungen

- Wofür werden Vakuumöfen verwendet? Erzielen Sie ultimative Materialreinheit und Leistung

- Wofür wird ein Vakuumofen verwendet? Entdecken Sie Reinheit in der Hochtemperaturverarbeitung