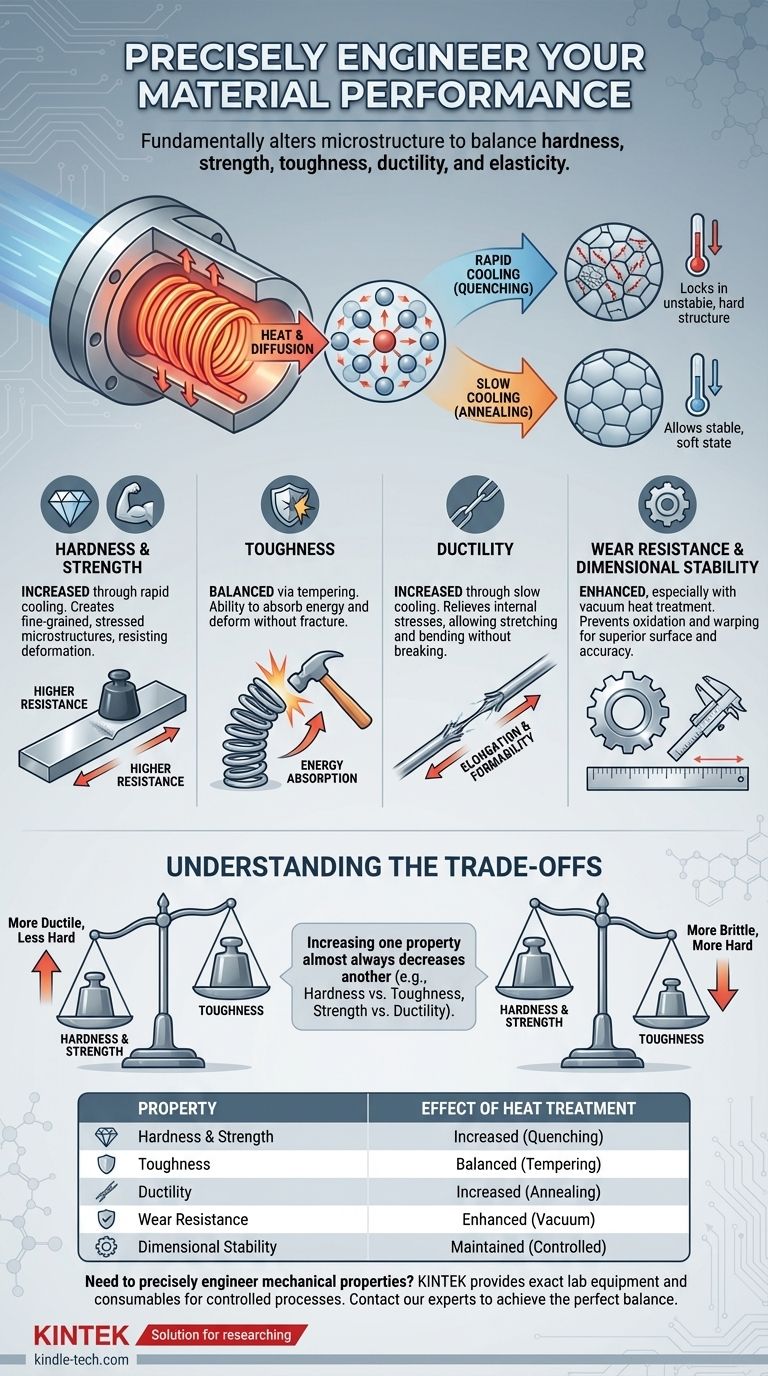

Kurz gesagt, die Wärmebehandlung verändert im Grunde fast alle kritischen mechanischen Eigenschaften eines Metalls. Durch die präzise Steuerung der Heiz- und Abkühlzyklen können wir die innere Mikrostruktur eines Materials manipulieren und so seine Härte, Festigkeit, Zähigkeit, Duktilität und Elastizität verändern, um spezifische Leistungsanforderungen zu erfüllen. Dieser Prozess funktioniert durch die Steuerung der Atomdiffusion und das Fixieren gewünschter Kristallstrukturen.

Der Kernzweck der Wärmebehandlung besteht nicht nur darin, ein Metall härter oder weicher zu machen. Es handelt sich um einen hochkontrollierten technischen Prozess, der verwendet wird, um eine beabsichtigte Balance mechanischer Eigenschaften zu erreichen, wobei oft eine Zunahme eines Merkmals mit einer Abnahme eines anderen erkauft wird.

Die Grundlage: Wie die Wärmebehandlung funktioniert

Die Wärmebehandlung ist ein Prozess zur Beeinflussung der Eigenschaften eines Metalls durch Modifikation seiner inneren atomaren Anordnung, bekannt als seine Mikrostruktur. Dies ist keine chemische, sondern eine physikalische Umstrukturierung.

Manipulation der Mikrostruktur

Metalle bestehen aus kristallinen Strukturen, den sogenannten Körnern. Die Größe, Form und Anordnung dieser Körner bestimmen das mechanische Verhalten des Materials. Die Wärmebehandlung bietet den Mechanismus, um diese Anordnung zu verändern.

Die Rolle von Erwärmung und Diffusion

Das Anlegen von Wärme gibt den Atomen des Metalls die Energie, die sie benötigen, um sich aus ihren festen Positionen im Kristallgitter zu bewegen oder zu diffundieren. Wenn die Temperatur steigt, können sich die Atome in verschiedene Strukturphasen umordnen, von denen einige nur bei hohen Temperaturen existieren.

Der kritische Einfluss der Abkühlung

Die Abkühlrate ist das, was eine bestimmte Mikrostruktur bei Raumtemperatur „einfriert“. Eine schnelle Abkühlrate, bekannt als Abschrecken (Quenching), fängt instabile Strukturen ein, die typischerweise sehr hart und fest sind. Eine langsame Abkühlrate, wie beim Glühen (Annealing), ermöglicht es den Atomen, sich in einen stabileren, spannungsfreien Zustand zurückzusetzen, der weicher und duktiler ist.

Wichtige mechanische Eigenschaften und ihre Transformationen

Verschiedene Wärmebehandlungsverfahren zielen auf spezifische Eigenschaften ab. Die häufigsten Änderungen beinhalten eine direkte Beziehung oder einen Kompromiss zwischen den folgenden Attributen.

Härte und Festigkeit

Härte (Widerstand gegen Oberflächeneindringung) und Festigkeit (Widerstand gegen Verformung) werden oft gemeinsam erhöht. Verfahren, die feinkörnige oder stark beanspruchte Mikrostrukturen erzeugen, erschweren das Verschieben von Atomebenen aneinander, was zu einem härteren, festeren Material führt.

Zähigkeit

Zähigkeit ist die Fähigkeit eines Materials, Energie zu absorbieren und sich zu verformen, ohne zu brechen. Sie ist eine Kombination aus Festigkeit und Duktilität. Ein Material kann fest, aber nicht zäh sein, wenn es spröde ist.

Duktilität

Duktilität ist das Maß für die Fähigkeit eines Metalls, ohne Bruch gedehnt, gebogen oder zu einem Draht gezogen zu werden. Prozesse, die innere Spannungen lösen und gleichmäßige Kornstrukturen erzeugen, erhöhen die Duktilität erheblich.

Verschleißfestigkeit und Dimensionsstabilität

Spezialisierte Methoden wie die Vakuumwärmebehandlung verbessern Oberflächeneigenschaften wie die Verschleißfestigkeit, indem sie Oxidation verhindern. Diese kontrollierten Umgebungen minimieren auch das Risiko von Verzug und erhalten die Dimensionsstabilität des Teils und gewährleisten eine überlegene Leistung.

Die Kompromisse verstehen

Die Verbesserung einer mechanischen Eigenschaft geht fast immer auf Kosten einer anderen. Das Verständnis dieser Kompromisse ist entscheidend für die effektive Materialauswahl und Konstruktion.

Das Dilemma zwischen Härte und Zähigkeit

Dies ist der grundlegendste Kompromiss. Wenn Sie die Härte und Festigkeit eines Metalls erhöhen, verringern Sie fast immer dessen Zähigkeit. Eine extrem harte Stahlfeile zum Beispiel ist sehr spröde und würde beim Herunterfallen zersplittern, während ein weicherer Stahlträger sich verbiegen würde.

Der Konflikt zwischen Festigkeit und Duktilität

Ebenso reduziert die Erhöhung der Zugfestigkeit eines Materials oft dessen Duktilität. Die festesten Materialien sind häufig weniger zur plastischen Verformung fähig und brechen mit wenig Vorwarnung.

Das Risiko der Verformung

Der Akt des Erhitzens und schnellen Abkühlens selbst induziert thermische Spannungen. Ohne präzise Kontrolle kann dies dazu führen, dass eine Komponente verzogen, verdreht oder gerissen wird, was ihre Maßgenauigkeit und strukturelle Integrität beeinträchtigt.

Die richtige Wahl für Ihre Anwendung treffen

Der ideale Wärmebehandlungsprozess wird vollständig durch das Endziel der Komponente bestimmt.

- Wenn Ihr Hauptaugenmerk auf maximaler Härte und Verschleißfestigkeit liegt: Ein schnelles Abschreckverfahren, gefolgt von einem Niedertemperatur-Anlassen, ist der effektivste Ansatz.

- Wenn Ihr Hauptaugenmerk auf maximaler Duktilität und Bearbeitbarkeit liegt: Ein vollständiger Glühzyklus macht das Material weicher, löst innere Spannungen und erleichtert das Formen oder Bearbeiten.

- Wenn Ihr Hauptaugenmerk auf einem ausgewogenen Profil von Festigkeit und Zähigkeit liegt: Normalisieren oder ein Abschrecke-und-Anlass-Verfahren mit einer höheren Anlasstemperatur bieten einen guten Kompromiss für strukturelle Anwendungen.

Letztendlich ist die Wärmebehandlung das Werkzeug, das eine generische Legierung in ein Hochleistungsmaterial verwandelt, das präzise für seine Aufgabe konstruiert ist.

Zusammenfassungstabelle:

| Eigenschaft | Auswirkung der Wärmebehandlung |

|---|---|

| Härte & Festigkeit | Erhöht durch schnelles Abkühlen (Abschrecken) |

| Zähigkeit | Durch Anlassen ausbalanciert; oft auf Kosten der Härte |

| Duktilität | Erhöht durch langsames Abkühlen (Glühen) |

| Verschleißfestigkeit | Verbessert, besonders bei Vakuumwärmebehandlung |

| Dimensionsstabilität | Durch kontrollierte Heiz-/Kühlzyklen beibehalten |

Müssen Sie die mechanischen Eigenschaften Ihrer Materialien präzise konstruieren? KINTEK ist spezialisiert auf die Bereitstellung der exakten Laborgeräte und Verbrauchsmaterialien, die für kontrollierte Wärmebehandlungsprozesse erforderlich sind. Egal, ob Sie neue Legierungen entwickeln oder bestehende Komponenten optimieren, unsere Lösungen helfen Ihnen, die perfekte Balance zwischen Härte, Festigkeit und Zähigkeit zu erreichen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die spezifischen Bedürfnisse Ihres Labors unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Andere fragen auch

- Was sind die drei wichtigsten Wärmebehandlungen? Beherrschen Sie das Glühen, Härten und Anlassen

- Welche verschiedenen Arten von Wärmebehandlungsverfahren gibt es für Stahl? Festigkeit, Härte und Zähigkeit maßschneidern

- Was sind die Bestandteile eines Vakuumofens? Ein Leitfaden zu den 5 Kernsystemen

- Was sind die fünf grundlegenden Wärmebehandlungsprozesse von Metallen? Glühen, Härten & mehr meistern

- Welche vier Arten von Wärmebehandlungsprozessen gibt es? Glühen, Normalisieren, Härten und Anlassen