Nahezu jedes leitfähige Metall kann in einem Induktionsofen geschmolzen werden. Dies umfasst das gesamte Spektrum industrieller Metalle, von Eisenmetallen wie Eisen und Stahl bis hin zu Nichteisenmetallen wie Kupfer, Aluminium und Messing. Die Technologie ist auch sehr effektiv für das Schmelzen von Edelmetallen wie Gold, Silber und Platin und leistungsstark genug, um hochschmelzende Metalle zu verarbeiten.

Die entscheidende Frage ist nicht, ob ein Metall geschmolzen werden kann, sondern wie effizient dies geschehen kann. Die Betriebsfrequenz und Leistung eines Induktionsofens müssen präzise auf die einzigartigen elektrischen und magnetischen Eigenschaften des Zielmetalls abgestimmt sein, um ein optimales und kosteneffizientes Schmelzen zu erreichen.

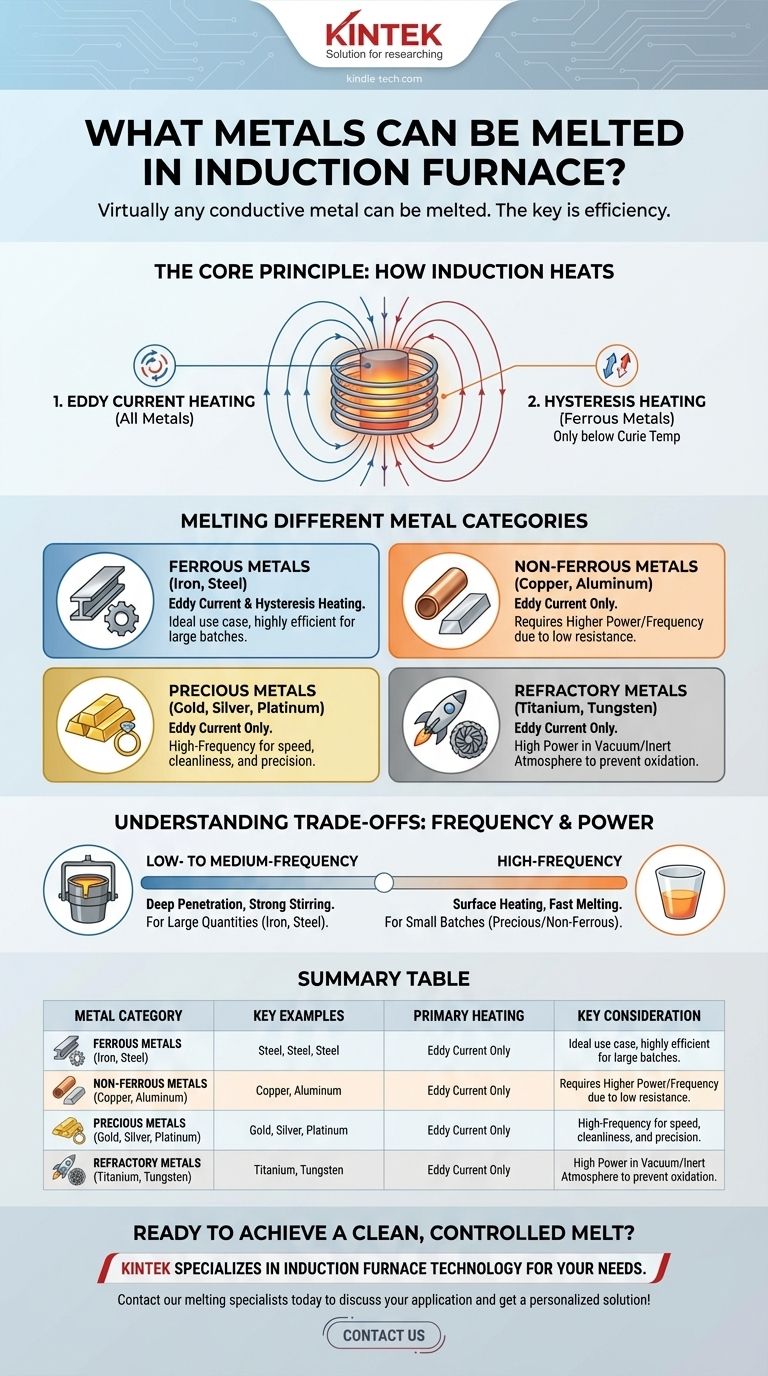

Das Grundprinzip: Wie Induktion Metall erwärmt

Die Vielseitigkeit des Induktionsschmelzens ergibt sich aus seiner grundlegenden Physik. Im Gegensatz zu einem herkömmlichen Ofen, der Brennstoff oder externe Heizelemente verwendet, erwärmt ein Induktionsofen das Metall direkt und berührungslos.

Der Hauptantrieb: Wirbelstromerwärmung

Eine Induktionsspule erzeugt ein starkes, wechselndes Magnetfeld. Wenn ein leitfähiges Metall in dieses Feld eingebracht wird, induziert es elektrische Ströme im Metall selbst, bekannt als Wirbelströme.

Der natürliche elektrische Widerstand des Metalls wirkt diesen Strömen entgegen und erzeugt intensive Hitze. Dieses Phänomen, bekannt als Joulesche Erwärmung, ist der primäre Mechanismus für alle Metalle in einem Induktionsofen.

Der Bonus für Eisenmetalle: Hystereseerwärmung

Bei ferromagnetischen Metallen wie Eisen und Stahl tritt ein zweiter, hochwirksamerer Erwärmungseffekt auf. Das sich schnell ändernde Magnetfeld bewirkt, dass sich die magnetischen Domänen des Metalls hin und her bewegen, wodurch innere Reibung und erhebliche Wärme entstehen.

Diese Hystereseerwärmung funktioniert nur unterhalb der Curie-Temperatur des Metalls (etwa 770 °C für Eisen). Darüber hinaus verliert das Metall seine magnetischen Eigenschaften, und nur die Wirbelstromerwärmung setzt den Schmelzprozess fort. Dieser doppelte Effekt macht die Induktion für Eisen und Stahl außergewöhnlich effizient.

Schmelzen verschiedener Metallkategorien

Obwohl das Prinzip universell ist, variiert die praktische Anwendung je nach Metallart. Die Spezifikationen des Ofens werden an die Eigenschaften des Materials angepasst.

Eisenmetalle: Eisen und Stahl

Dies ist der ideale Anwendungsfall für die Induktionstechnologie. Die Kombination aus Wirbelstrom- und Hystereseerwärmung macht den Prozess schnell und energieeffizient.

Induktionsöfen sind das Rückgrat moderner Gießereien für das Schmelzen von allem, von Gusseisen und Kohlenstoffstahl bis hin zu speziellen Edelstahl- und Legierungsstählen.

Nichteisenmetalle: Kupfer, Aluminium, Messing

Diese Metalle schmelzen einwandfrei, sind aber ausschließlich auf die Wirbelstromerwärmung angewiesen. Da Materialien wie Aluminium und Kupfer einen sehr geringen elektrischen Widerstand aufweisen, muss der Ofen so konstruiert sein, dass sehr starke Ströme induziert werden, um genügend Wärme zu erzeugen.

Dies erfordert oft Öfen mit höheren Nennleistungen oder anderen Betriebsfrequenzen im Vergleich zu denen, die für Eisen verwendet werden.

Edelmetalle: Gold, Silber und Platin

Die Induktion wird wegen ihrer Geschwindigkeit, Sauberkeit und Präzision, die Materialverluste minimieren, für Edelmetalle bevorzugt.

Hierfür werden typischerweise Hochfrequenzöfen verwendet. Die höhere Frequenz koppelt die Energie effektiver in kleinere Chargen und hochleitfähige Materialien ein, was ein schnelles und kontrolliertes Schmelzen im Labor- oder Schmuckherstellungsumfeld ermöglicht.

Hochschmelzende Metalle (Refraktärmetalle)

Bei Metallen mit extrem hohen Schmelzpunkten liegt der Hauptvorteil der Induktion darin, dass intensive Hitze in einer sauberen, kontrollierten Umgebung erzeugt werden kann, oft unter Vakuum oder in inerter Atmosphäre.

Dies verhindert, dass das Metall bei hohen Temperaturen mit Sauerstoff oder anderen Verunreinigungen reagiert, was bei Materialien wie Titan oder solchen, die in Luftfahrtlegierungen verwendet werden, ein kritisches Problem darstellt.

Die Abwägungen verstehen: Frequenz und Leistung

Nicht alle Induktionsöfen sind gleich. Die Wahl des Ofens wird durch die beabsichtigte Anwendung bestimmt, hauptsächlich durch seine Größe und Betriebsfrequenz.

Nieder- bis Mittelfrequenzöfen

Diese Einheiten sind die Arbeitstiere der Industrie und werden zum Schmelzen großer Mengen (Tonnen) von Eisen und Stahl verwendet. Eine niedrigere Frequenz erzeugt ein tiefer eindringendes Magnetfeld und eine starke Rührwirkung im Schmelzbad.

Dieses elektromagnetische Rühren ist ein wesentlicher Vorteil, da es eine gleichmäßige Temperatur der Schmelze gewährleistet und beim Einbringen von Legierungen für ein homogenes Endprodukt hilft.

Hochfrequenzöfen

Diese eignen sich besser für kleine, spezialisierte Schmelzvorgänge. Die Energie wird näher an die Oberfläche der Charge konzentriert, was ein sehr schnelles Erhitzen kleinerer Mengen ermöglicht.

Dies macht sie ideal für Labore, Forschung und Entwicklung sowie für das Schmelzen von Nichteisen- oder Edelmetallen, bei denen große Chargengrößen nicht erforderlich sind.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Entscheidung hängt weniger von der Art des Metalls ab als vielmehr vom Umfang und dem spezifischen Ziel Ihrer Tätigkeit.

- Wenn Ihr Hauptaugenmerk auf dem großtechnischen Eisen- und Stahlguss liegt: Ein Nieder- bis Mittelfrequenzofen ist der Industriestandard aufgrund seiner hohen Effizienz und starken Rührwirkung.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen von Nichteisenmetallen wie Aluminium oder Kupfer liegt: Sie benötigen einen Ofen mit ausreichender Leistung – und oft einer höheren Frequenz –, um deren geringen elektrischen Widerstand effizient zu überwinden.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von Edelmetallen oder kleinen, spezialisierten Chargen liegt: Ein Hochfrequenz-Tischgerät bietet die Präzision und schnelle Erwärmung, die für diese Anwendungen erforderlich sind.

Indem Sie die Ofentechnologie an die Eigenschaften des Metalls und Ihre Produktionsziele anpassen, stellen Sie einen sauberen, kontrollierten und energieeffizienten Schmelzprozess sicher.

Zusammenfassungstabelle:

| Metallkategorie | Wichtige Beispiele | Primärer Erwärmungsmechanismus | Wichtige Ofenüberlegung |

|---|---|---|---|

| Eisenmetalle | Eisen, Stahl, Edelstahl | Wirbelströme + Hysterese | Nieder- bis Mittelfrequenz für große Chargen |

| Nichteisenmetalle | Aluminium, Kupfer, Messing | Wirbelströme | Höhere Leistung/Frequenz für geringen Widerstand |

| Edelmetalle | Gold, Silber, Platin | Wirbelströme | Hohe Frequenz für kleine, präzise Schmelzen |

| Hochschmelzende Metalle | Titan, Wolframlegierungen | Wirbelströme | Hohe Leistung, oft mit Vakuum/inerter Atmosphäre |

Bereit für ein sauberes, kontrolliertes und energieeffizientes Schmelzen?

KINTEK ist spezialisiert auf die Bereitstellung der richtigen Induktionsofentechnologie für Ihr spezifisches Metall und Ihre Produktionsgröße. Ob Sie Tonnen von Stahl in einer Gießerei oder präzise Chargen von Gold in einem Labor schmelzen, unsere Experten helfen Ihnen bei der Auswahl der idealen Ausrüstung für maximale Effizienz und Leistung.

Kontaktieren Sie noch heute unsere Schmelzspezialisten, um Ihre Anwendung zu besprechen und eine personalisierte Lösung zu erhalten!

Visuelle Anleitung

Ähnliche Produkte

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- Nicht verzehrender Vakuumlichtbogen-Induktionsofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vakuum-Induktionsschmelzspinnanlage Lichtbogen-Schmelzofen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

Andere fragen auch

- Was sind die Gefahren von geschmolzenen Metallen? Über Verbrennungen hinaus bis hin zu Explosionen und toxischen Dämpfen

- Warum explodiert ein Induktionsofen? Verhindern Sie katastrophale Dampfexplosionen in Ihrem Gießereiunternehmen

- Wie berechnet man die Leistung eines Induktionsschmelzofens? Sorgen Sie für eine genaue Dimensionierung für Spitzenleistung

- Wie funktioniert ein Inductotherm Induktionsofen? Entdecken Sie die Kraft des sauberen, effizienten Metallschmelzens

- Was ist ein niederfrequenter Induktionsofen? Ideal für das Schmelzen und Halten von Metall in großem Maßstab und kontinuierlich

- Was ist der Stromverbrauch für das Schmelzen von Stahl? Optimieren Sie die Energieeffizienz Ihrer Gießerei

- Warum ist ein Vakuuminduktionsschmelzofen für Legierungen mit 9-12 Gew.-% Cr unerlässlich? Gewährleistung hochreiner Legierungspräzision

- Was ist die Hauptfunktion eines Induktionsofens beim Schmelzen von Super-Duplex-Stahl? Perfekte chemische Homogenität erreichen