Im Kern ist das Anlassen ein Wärmebehandlungsprozess, der hauptsächlich auf bestimmte eisenbasierte Legierungen angewendet wird. Die Metalle, die angelassen werden können, sind diejenigen, die zunächst gehärtet werden können, eine Kategorie, die die überwiegende Mehrheit der Stähle und bestimmte Arten von Gusseisen umfasst. Diese Fähigkeit hängt davon ab, dass das Metall einen ausreichenden Kohlenstoffgehalt aufweist, um bei Erhitzung und anschließendem schnellen Abkühlen eine kritische Strukturänderung zu durchlaufen.

Die Fähigkeit eines Metalls, angelassen zu werden, ist keine unabhängige Eigenschaft, sondern eine direkte Folge seiner Härtbarkeit. Daher wird das Anlassen fast ausschließlich auf Eisenmetalle – wie Stahl und Gusseisen – angewendet, die genügend Kohlenstoff enthalten, um beim Abschrecken eine harte, spröde Struktur namens Martensit zu bilden.

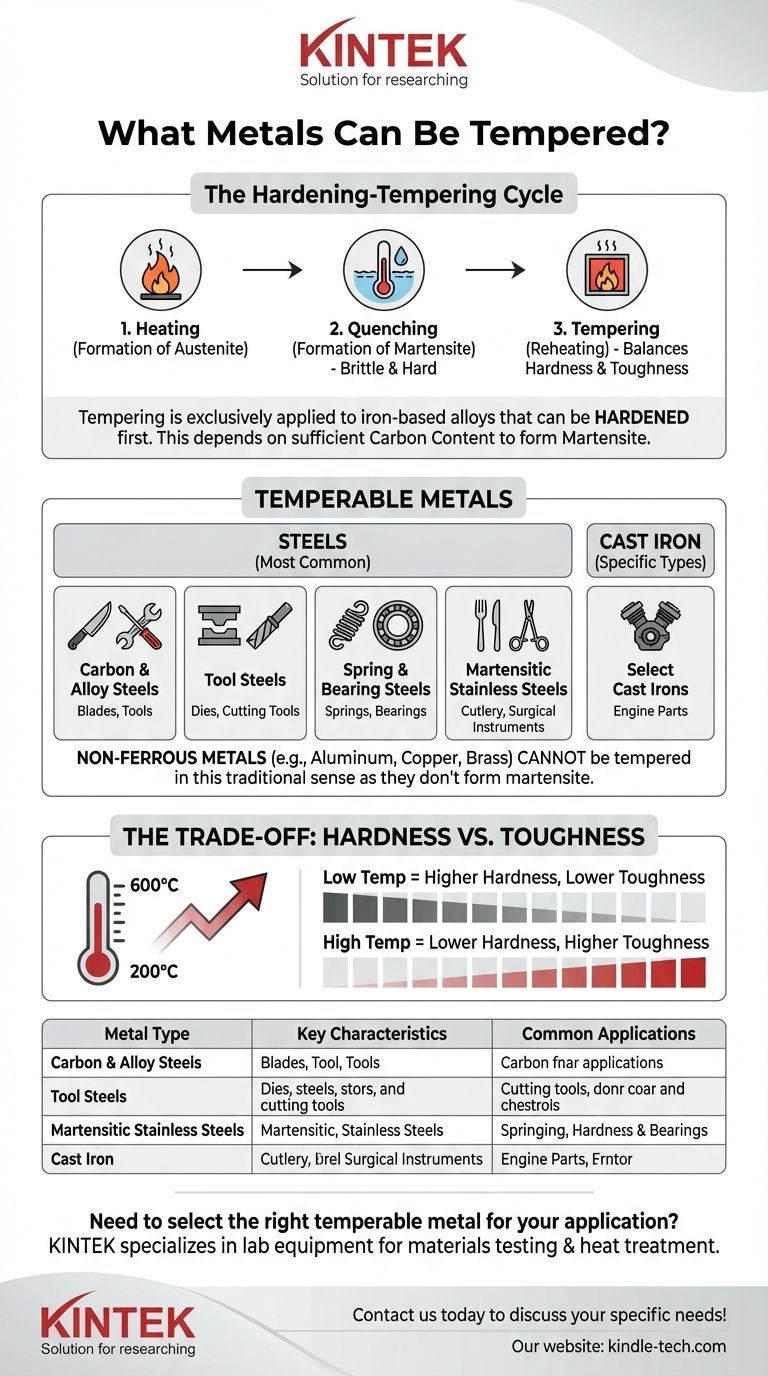

Die grundlegende Anforderung: Die Fähigkeit zum Härten

Das Anlassen ist niemals ein eigenständiger Prozess. Es ist der zweite Schritt in einer zweiteiligen Wärmebehandlung, die darauf abzielt, ein präzises Gleichgewicht der mechanischen Eigenschaften zu erreichen.

Die kritische Rolle von Kohlenstoff und Eisen

Der gesamte Prozess beruht auf der einzigartigen Beziehung zwischen Eisen- und Kohlenstoffatomen in Stahl. Wenn Stahl auf eine hohe Temperatur erhitzt wird, ändert sich seine Kristallstruktur und ermöglicht es Kohlenstoffatomen, sich im Eisen zu lösen.

Martensit erzeugen: Der Härtungsschritt

Wird der heiße Stahl dann sehr schnell abgekühlt (ein Prozess, der als Abschrecken bezeichnet wird), werden die Kohlenstoffatome in der Kristallstruktur des Eisens eingeschlossen. Dies erzeugt eine neue, stark verspannte und sehr harte Mikrostruktur, die als Martensit bekannt ist. Dieser gehärtete Zustand ist die notwendige Voraussetzung für das Anlassen.

Warum die meisten Nichteisenmetalle nicht angelassen werden können

Metalle wie Aluminium, Kupfer, Messing oder Titan haben diese spezifische Eisen-Kohlenstoff-Beziehung nicht. Ihre Kristallstrukturen bilden durch Abschrecken keinen Martensit. Während sie durch andere Methoden wie "Aushärten" oder "Kaltverfestigung" verstärkt werden können, können sie im traditionellen Sinne nicht angelassen werden.

Welche Stähle und Eisen können angelassen werden?

Praktisch jede Stahl- oder Eisenlegierung, die gehärtet werden kann, kann anschließend angelassen werden. Die spezifische Legierung wird basierend auf den gewünschten Endprodukten ausgewählt.

Kohlenstoff- und legierte Stähle

Dies ist die größte und häufigste Kategorie. Sie umfasst alles von einfachen hochgekohlten Stählen, die für Feilen und Klingen verwendet werden, bis hin zu komplexen legierten Stählen, die Elemente wie Chrom, Molybdän und Vanadium enthalten. Diese Legierungselemente verbessern die Fähigkeit des Stahls, tief und gleichmäßig zu härten.

Werkzeugstähle

Wie der Name schon sagt, handelt es sich um spezielle Legierungen, die für Werkzeuge, Gesenke und Schneidkanten entwickelt wurden. Sie sind auf außergewöhnliche Härte und Verschleißfestigkeit ausgelegt, die durch einen präzisen Härte- und Anlasszyklus erreicht wird. Beispiele hierfür sind warm- und kaltgearbeitete Werkzeugstähle.

Feder- und Lagerstähle

Diese Legierungen sind darauf ausgelegt, Härte mit Zähigkeit und Ermüdungsbeständigkeit in Einklang zu bringen. Federstähle werden bei höheren Temperaturen angelassen, um die benötigte Flexibilität zu erhalten, während Wälzlagerstähle für extreme Härte und Dimensionsstabilität angelassen werden.

Martensitische Edelstähle

Die meisten gängigen Edelstähle (wie die in Spülbecken verwendeten) sind austenitisch und können nicht durch Wärmebehandlung gehärtet werden. Martensitische Edelstähle haben jedoch eine andere Zusammensetzung, die es ihnen ermöglicht, gehärtet und angelassen zu werden, wodurch sie für Besteck, chirurgische Instrumente und hochfeste Komponenten geeignet sind.

Den Kompromiss verstehen: Härte vs. Zähigkeit

Der gesamte Zweck des Anlassens besteht darin, strategisch einen kleinen Teil der Härte gegen einen erheblichen Gewinn an Zähigkeit einzutauschen.

Die Sprödigkeit von voll gehärtetem Stahl

Stahl, der zu 100 % Martensit abgeschreckt wurde, erreicht seine maximale Härte. Er ist jedoch auch extrem spröde, wie Glas. Ein scharfer Aufprall könnte ihn zersplittern lassen, wodurch er für die meisten Anwendungen unbrauchbar wäre.

Wie das Anlassen Härte für Zähigkeit opfert

Das Anlassen beinhaltet das erneute Erhitzen des gehärteten Stahls auf eine präzise Temperatur (deutlich unter der ursprünglichen Härtetemperatur) und das Halten dieser Temperatur. Dieses kontrollierte Erhitzen ermöglicht es einigen der eingeschlossenen Kohlenstoffatome, sich zu bewegen, wodurch die intensiven inneren Spannungen innerhalb der Martensitstruktur abgebaut werden.

Das Anlassspektrum

Die endgültigen Eigenschaften werden durch die Anlasstemperatur bestimmt. Eine niedrige Temperatur (z. B. 200°C / 400°F) baut gerade genug Spannung ab, um die Sprödigkeit zu reduzieren, während der größte Teil der Härte erhalten bleibt. Eine hohe Temperatur (z. B. 600°C / 1100°F) führt zu einem viel größeren Härteverlust, aber einem massiven Gewinn an Zähigkeit und Duktilität.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl eines anlassbaren Metalls und seiner entsprechenden Wärmebehandlung hängt davon ab, welche Eigenschaft für die Endanwendung am wichtigsten ist.

- Wenn Ihr Hauptaugenmerk auf maximaler Härte und Verschleißfestigkeit liegt: Sie arbeiten mit hochgekohlten Werkzeugstählen oder Lagerstählen und verwenden eine sehr niedrige Anlasstemperatur.

- Wenn Ihr Hauptaugenmerk auf Zähigkeit und Schlagfestigkeit liegt: Sie wählen mittelkohlenstofflegierte Stähle und verwenden eine höhere Anlasstemperatur, um Komponenten wie Achsen, Konstruktionsschrauben oder Federn herzustellen.

- Wenn Ihr Hauptaugenmerk auf Korrosionsbeständigkeit plus Festigkeit liegt: Sie müssen einen martensitischen Edelstahl spezifizieren, da dies die einzige Edelstahlklasse ist, die diesen Härtungs- und Anlassprozess durchlaufen kann.

Letztendlich geht es bei der Wahl eines anlassbaren Metalls darum, ein Material auszuwählen, dessen Eigenschaften präzise entwickelt werden können, um den grundlegenden Kompromiss zwischen Härte und Zähigkeit zu meistern.

Zusammenfassungstabelle:

| Metalltyp | Hauptmerkmale | Häufige Anwendungen |

|---|---|---|

| Kohlenstoff- und legierte Stähle | Härtbar und anlassbar; Eigenschaften variieren mit dem Kohlenstoffgehalt. | Klingen, Werkzeuge, Strukturbauteile. |

| Werkzeugstähle | Hohe Härte und Verschleißfestigkeit nach präziser Wärmebehandlung. | Gesenke, Schneidwerkzeuge, Formen. |

| Martensitische Edelstähle | Korrosionsbeständigkeit kombiniert mit hoher Festigkeit durch Anlassen. | Besteck, chirurgische Instrumente. |

| Gusseisen | Bestimmte Arten können gehärtet und angelassen werden. | Motorteile, Hochleistungsbauteile. |

Müssen Sie das richtige anlassbare Metall für Ihre Anwendung auswählen?

Das präzise Gleichgewicht von Härte und Zähigkeit ist entscheidend für die Bauteilleistung. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für Materialprüfungen und Wärmebehandlungsprozesse. Unsere Experten können Ihnen helfen, die richtigen Materialien und Geräte auszuwählen, um Ihre gewünschten Ergebnisse zu erzielen.

Kontaktieren Sie uns noch heute, um Ihre spezifischen Bedürfnisse zu besprechen und zu erfahren, wie wir den Erfolg Ihres Labors unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Vakuum Dental Porzellan Sinterofen

Andere fragen auch

- Welches Rohr wird für den Rohrofen verwendet? Wählen Sie das richtige Material für Temperatur & Atmosphäre

- Was sind die Vorteile der Verwendung eines Aluminiumoxid-Liners in einem Rohrofen für Korrosionssimulationen bei der Biomasseverbrennung?

- Welchen Druck hält ein Rohrofen aus? Wesentliche Sicherheitsgrenzwerte für Ihr Labor

- Wie reinigt man ein Rohrofenrohr? Eine Schritt-für-Schritt-Anleitung zur sicheren und effektiven Reinigung

- Was ist die Funktion von Aluminiumoxidröhren und Aluminiumoxidwolle in einem Pyrolyseofen? Optimieren Sie die Qualität Ihrer Biokohleproduktion