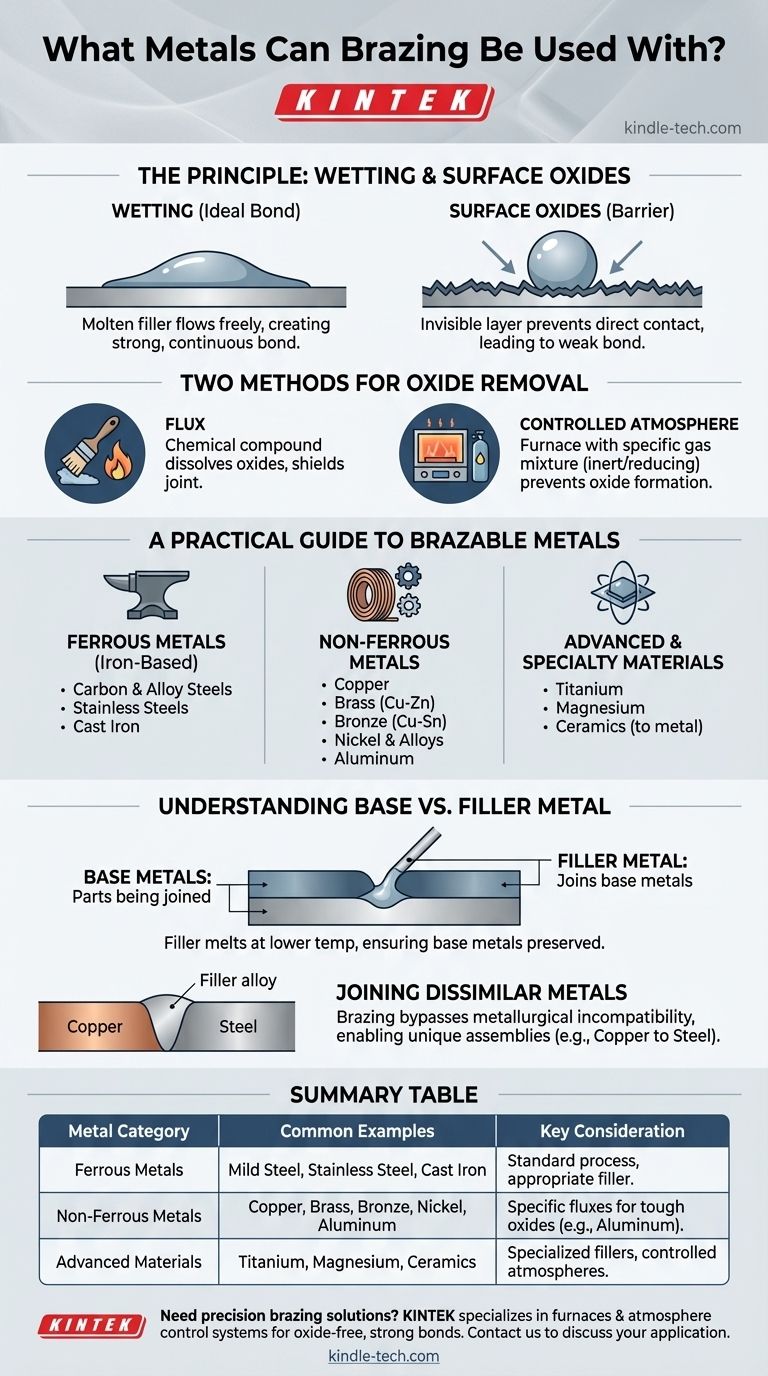

Grundsätzlich kann Hartlöten zum Verbinden nahezu jedes Metalls verwendet werden. Die umfangreiche Liste kompatibler Materialien umfasst gängige Eisenmetalle wie Baustahl, Edelstahl und Gusseisen sowie Nichteisenmetalle wie Kupfer, Messing, Bronze, Nickel, Aluminium, Titan und Magnesium. Das Verfahren ist sogar effektiv für das Verbinden von Metallen mit Keramiken.

Der Erfolg des Hartlötens hängt weniger vom spezifischen gewählten Metall ab, sondern vielmehr davon, ob die korrekten wissenschaftlichen Bedingungen erfüllt sind. Der Schlüssel liegt darin, eine Oberfläche zu schaffen, die es dem Lot ermöglicht, die Grundwerkstoffe zu „benetzen“ und daran zu haften, ein Prozess, der die vollständige Entfernung von Oberflächenoxiden erfordert.

Das Grundprinzip: Erreichen einer „benetzten“ Oberfläche

Beim Hartlöten wird ein geschmolzenes Lot durch Kapillarwirkung in eine Verbindung gezogen. Damit dies geschieht, muss das Lot frei über die Oberflächen der zu verbindenden Teile fließen können, ein Phänomen, das als Benetzung bekannt ist.

Was ist Benetzung?

Stellen Sie sich die Benetzung wie Wasser vor, das sich auf einer perfekt sauberen Glasscheibe ausbreitet. Die Flüssigkeit fließt gleichmäßig und haftet an der gesamten Oberfläche. Beim Hartlöten muss sich die geschmolzene Lötlegierung auf diese Weise verhalten und beim Abkühlen eine durchgehende, starke Verbindung bilden.

Der Feind des Hartlötens: Oberflächenoxide

Nahezu alle Metalle reagieren mit Luft und bilden eine dünne, unsichtbare Oxidschicht auf ihrer Oberfläche. Diese Oxidschicht wirkt als Barriere, die verhindert, dass das Lot direkten Kontakt mit dem reinen Grundmetall herstellt, und die Benetzung vollständig verhindert. Es ist, als würde man versuchen, Klebstoff auf eine staubige Oberfläche aufzutragen; die Verbindung wird schwach und unzuverlässig sein.

Zwei Methoden zur Entfernung von Oxiden

Um eine starke Lötverbindung zu gewährleisten, muss diese Oxidschicht entfernt und daran gehindert werden, sich während des Erwärmungsprozesses neu zu bilden. Dies wird auf eine von zwei Arten erreicht:

-

Flussmittel: Eine chemische Verbindung, die vor dem Erhitzen auf die Verbindung aufgetragen wird. Das Flussmittel schmilzt, löst die Oxide auf und schirmt die Verbindung von der Luft ab, wodurch das Lot die sauberen Oberflächen benetzen kann.

-

Kontrollierte Atmosphäre: Beim Hartlöten im Ofen werden die Teile in einer Kammer erhitzt, in der die Luft durch ein spezifisches Gasgemisch ersetzt wurde. Diese Atmosphäre reduziert die Oxide chemisch oder ist inert und verhindert deren Entstehung von vornherein.

Ein praktischer Leitfaden für hartlötbare Metalle

Bei richtiger Prozesskontrolle ist die Vielseitigkeit des Hartlötens bemerkenswert. Die kompatiblen Materialien lassen sich in mehrere Schlüsselkategorien einteilen.

Eisenmetalle (Eisenbasis)

Diese gehören zu den am häufigsten hartgelöteten Materialien. Die Liste umfasst:

- Kohlenstoff- und legierte Stähle

- Edelstähle

- Gusseisen

Nichteisenmetalle

Hartlöten ist sehr effektiv für eine breite Palette von Nichteisenmetallen und deren Legierungen:

- Kupfer

- Messing (Kupfer-Zink-Legierung)

- Bronze (Kupfer-Zinn-Legierung)

- Nickel und Nickelbasislegierungen

- Aluminium

Fortschrittliche und Spezialmaterialien

Die Präzision des Hartlötens ermöglicht auch den Einsatz bei anspruchsvolleren oder spezialisierten Materialien:

- Titan

- Magnesium

- Keramiken (beim Hartlöten auf Metall)

Verständnis der Kompromisse: Grundwerkstoff vs. Lot

Ein häufiger Verwirrungspunkt ist die Unterscheidung zwischen den zu verbindenden Metallen (Grundwerkstoffe) und der Legierung, die zu ihrer Verbindung verwendet wird (Lot). Ihre Wahl des Lotes ist genauso wichtig wie der Grundwerkstoff selbst.

Die Rolle des Lotes

Das Lot ist so konzipiert, dass es bei einer niedrigeren Temperatur schmilzt als die Grundwerkstoffe. Gängige Lote sind Kombinationen aus Silber, Kupfer, Zink, Nickel und Palladium. Dies stellt sicher, dass die zu verbindenden Teile niemals aufschmelzen, wodurch ihre ursprüngliche Form und Festigkeit erhalten bleiben.

Abstimmung des Lotes auf den Grundwerkstoff

Sie können nicht einfach irgendein Lot für irgendeine Aufgabe verwenden. Lote sind für die Kompatibilität mit bestimmten Grundwerkstoffen konstruiert. Beispielsweise sind einige Lote für die widerstandsfähigen Oxide auf Edelstahl konzipiert, während andere für das Verbinden von Kupferlegierungen formuliert sind.

Der Vorteil des Verbindens unterschiedlicher Metalle

Eine der größten Stärken des Hartlötens ist die Fähigkeit, verschiedene Metallarten zu verbinden, wie z. B. Kupfer mit Stahl oder Edelstahl mit Messing. Da die Grundwerkstoffe nicht schmelzen, werden Probleme der metallurgischen Inkompatibilität oft umgangen, was einzigartige und komplexe Baugruppen ermöglicht.

Die richtige Wahl für Ihr Ziel treffen

Um dieses Wissen anzuwenden, berücksichtigen Sie die spezifischen Materialien, die Sie verbinden möchten.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden gängiger Stähle oder Kupferlegierungen liegt: Dies sind unkomplizierte Anwendungen, bei denen ein Standardflussmittel und ein silber- oder kupferbasiertes Lot hervorragende Ergebnisse liefern.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden von Aluminium oder Edelstahl liegt: Sie müssen ein spezielles Flussmittel auswählen, das für die widerstandsfähigen Oxidschichten dieser Materialien entwickelt wurde, oder das Hartlöten unter kontrollierter Atmosphäre für höchste Qualität in Betracht ziehen.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden unterschiedlicher oder spezieller Metalle liegt: Hartlöten ist ein idealer Kandidat, aber der Erfolg erfordert sorgfältige Recherche, um ein Lot auszuwählen, das chemisch mit allen beteiligten Grundwerkstoffen kompatibel ist.

Letztendlich lautet die Frage nicht, ob ein Metall hartgelötet werden kann, sondern wie es für eine erfolgreiche Verbindung vorbereitet werden muss.

Zusammenfassungstabelle:

| Metallkategorie | Häufige Beispiele | Wichtige Überlegung |

|---|---|---|

| Eisenmetalle | Baustahl, Edelstahl, Gusseisen | Standardverfahren mit geeignetem Lot. |

| Nichteisenmetalle | Kupfer, Messing, Bronze, Nickel, Aluminium | Erfordert spezielle Flussmittel für widerstandsfähige Oxide (z. B. bei Aluminium). |

| Fortschrittliche Materialien | Titan, Magnesium, Keramiken | Erfordert oft spezielle Lote und kontrollierte Atmosphären. |

Müssen Sie unterschiedliche Metalle verbinden oder ein anspruchsvolles Material bearbeiten? Die richtige Ausrüstung ist entscheidend für erfolgreiches Hartlöten. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bedient Laboranforderungen mit präzisen Hartlötofen und Atmosphärenkontrollsystemen, die oxidfreie, starke Verbindungen gewährleisten. Lassen Sie sich von unseren Experten helfen, makellose Ergebnisse zu erzielen. Kontaktieren Sie uns noch heute, um Ihre spezifische Anwendung zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Muffelofen-Bodenhub-Muffelofen

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Vakuum Dental Porzellan Sinterofen

Andere fragen auch

- Warum wird ein Vakuumtrockenschrank zum Aushärten von Epoxidharz-Härtern benötigt? Blasenbildung verhindern & chemische Reinheit gewährleisten

- Was ist der Zweck der Verwendung eines Hochtemperatur-Vakuum-Entgasungsofens? Sicherstellung der Qualität von ODS FeCrAl-Legierungen mit hoher Dichte

- Warum ist ein Vakuumtrockenschrank für die Verarbeitung von Li2MnSiO4 notwendig? Gewährleistung hoher Reinheit & Batterieleistung

- Welche Rolle spielt ein Hochleistungs-Vakuumofen bei der Reduktion von Magnéli-Phasen-Titanoxid?

- Was versteht man unter physikalischer Gasphasenabscheidung? Ein Leitfaden zur hochreinen Dünnschichtbeschichtung

- Was ist ein Vakuum-Wärmebehandlungsofen? Der ultimative Leitfaden zur gesteuerten Atmosphäreverarbeitung

- Was ist der Hauptzweck der Verwendung eines Vakuumtrockenschranks für Hochentropie-Legierungspulver? Maximale Materialreinheit erreichen

- Wie hoch ist die Leckrate eines Vakuumofens? Prozessreinheit und Wiederholbarkeit gewährleisten