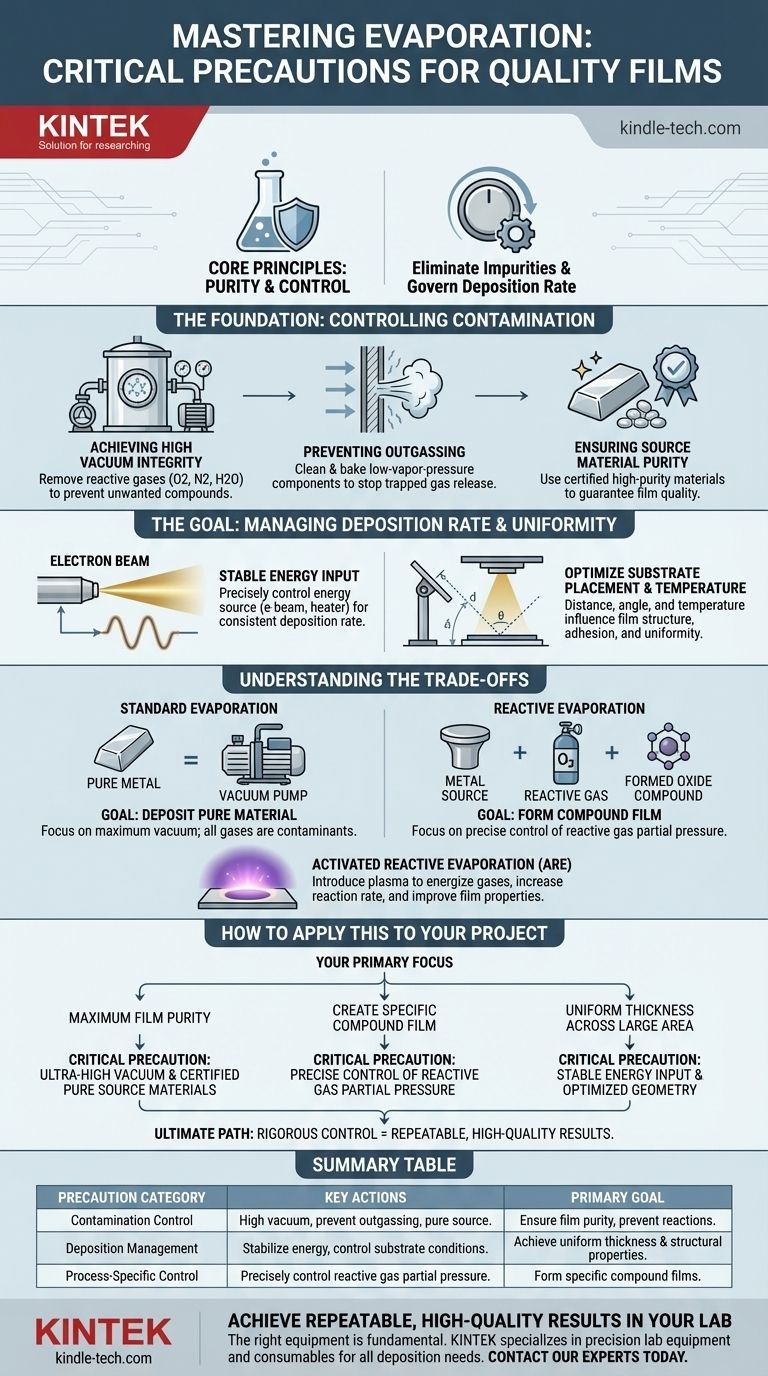

Die kritischsten Vorsichtsmaßnahmen bei jedem Verdampfungsprozess konzentrieren sich auf zwei Prinzipien: Reinheit und Kontrolle. Dies beinhaltet die Aufrechterhaltung einer Hochvakuumumgebung, um unerwünschte reaktive Gase zu eliminieren, die Sicherstellung, dass das Ausgangsmaterial selbst frei von Verunreinigungen ist, und die präzise Steuerung der Energiezufuhr, um die Abscheidungsrate zu regeln. Ein Versagen in einem dieser Bereiche führt direkt zu minderwertigen, ungleichmäßigen Schichten.

Die Kernherausforderung der Verdampfung besteht nicht nur darin, einen Feststoff in ein Gas umzuwandeln, sondern auch sicherzustellen, dass nur die gewünschten Atome oder Moleküle den Weg zum Substrat finden. Daher geht es bei effektiven Vorsichtsmaßnahmen weniger um eine einfache Sicherheitscheckliste als vielmehr um eine rigorose Strategie zur Kontrolle der gesamten Prozessumgebung.

Die Grundlage: Kontaminationskontrolle

Kontamination ist der Hauptgegner in einem hochwertigen Verdampfungsprozess. Unerwünschte Atome oder Moleküle können aus der Umgebung, der Ausrüstung oder sogar dem Ausgangsmaterial selbst stammen, was zu Schichten mit schlechten chemischen und strukturellen Eigenschaften führt.

Erreichen einer hohen Vakuumdichtigkeit

Eine Hochvakuum- oder Ultrahochvakuum (UHV)-Umgebung ist unerlässlich. Die Kammer muss abgepumpt werden, um Umgebungsgase wie Sauerstoff, Stickstoff und Wasserdampf zu entfernen.

Diese Restgase können mit den heißen Verdampferatomen im Flug oder auf der Substratoberfläche reagieren und unbeabsichtigte Verbindungen wie Oxide bilden. Dies beeinträchtigt direkt die Reinheit der abgeschiedenen Schicht.

Verhinderung von Ausgasungen aus Kammerkomponenten

Selbst im Vakuum können die Kammerwände und internen Vorrichtungen eine Kontaminationsquelle sein. Wenn sie durch die Verdampfungsquelle erhitzt werden, können diese Komponenten eingeschlossene Gase freisetzen, ein Prozess, der als Ausgasung bekannt ist.

Um dies zu verhindern, müssen die Kammer und alle internen Komponenten aus Materialien mit niedrigem Dampfdruck hergestellt und vor Beginn des Prozesses gründlich gereinigt und ausgeheizt werden.

Sicherstellung der Reinheit des Ausgangsmaterials

Die Vorsichtsmaßnahme der Reinheit erstreckt sich auf das Material, das Sie verdampfen möchten. Die Verwendung eines Ausgangsmaterials mit geringer Reinheit garantiert eine Schicht mit geringer Reinheit.

Es ist entscheidend, Ausgangsmaterialien (Pellets, Drähte oder Pulver) mit der höchstmöglichen Reinheit zu verwenden und diese sorgfältig zu handhaben, um die Einführung von Verunreinigungen zu vermeiden, bevor sie in den Tiegel gelegt werden.

Das Ziel: Steuerung der Abscheidungsrate und Gleichmäßigkeit

Sobald die Umgebung sauber ist, verlagert sich der Fokus auf die Steuerung des physikalischen Abscheidungsprozesses. Ziel ist es, eine Schicht mit einer bestimmten, gleichmäßigen Dicke über das gesamte Substrat abzuscheiden.

Die kritische Rolle der Energiezufuhr

Verdampfung tritt auf, wenn ein Material ausreichend erhitzt wird, um in den gasförmigen Zustand überzugehen. Die Rate dieser Verdampfung ist direkt an die Temperatur des Ausgangsmaterials gebunden.

Daher ist eine stabile und präzise gesteuerte Energiequelle (wie ein Elektronenstrahl oder ein Widerstandsheizer) unerlässlich. Leistungsschwankungen führen zu einer Variabilität der Abscheidungsrate, wodurch es unmöglich wird, die endgültige Schichtdicke genau zu kontrollieren.

Der Einfluss von Substrattemperatur und -platzierung

Das Substrat ist kein passiver Beobachter. Seine Temperatur beeinflusst, wie die ankommenden Atome haften und sich anordnen, was die Kristallstruktur und Haftung der Schicht beeinflusst.

Der physikalische Abstand und Winkel zwischen Quelle und Substrat bestimmen auch die Gleichmäßigkeit der Abscheidung. Eine zu nahe Platzierung des Substrats kann zu einem dicken Zentrum und dünnen Rändern führen.

Die Kompromisse verstehen

Verschiedene Verdampfungsziele erfordern unterschiedliche Prozessüberlegungen, wobei einige Verunreinigungen zu notwendigen Reaktanten werden. Dies ändert die Art der Vorsichtsmaßnahmen, die Sie treffen müssen.

Standardverdampfung vs. reaktive Verdampfung

Bei der Standard-Physikalischen Gasphasenabscheidung (PVD) besteht das Ziel darin, ein reines Material abzuscheiden, sodass jedes Gas eine Verunreinigung darstellt. Alle Vorsichtsmaßnahmen konzentrieren sich auf die Erzielung des bestmöglichen Vakuums.

Bei der reaktiven Verdampfung wird absichtlich ein reaktives Gas (wie Sauerstoff oder Stickstoff) in die Kammer eingeführt, um eine Verbindungsschicht (z. B. ein Metalloxid) zu bilden. Die primäre Vorsichtsmaßnahme verlagert sich hier von der Eliminierung aller Gase zur präzisen Kontrolle des Partialdrucks des reaktiven Gases, um sicherzustellen, dass die korrekte chemische Zusammensetzung gebildet wird.

Aktivierte reaktive Verdampfung (ARE)

Bei Prozessen wie ARE wird auch ein Plasma eingeführt, um das reaktive Gas zu energetisieren. Dies erhöht die Reaktionsrate und kann die Schichteigenschaften verbessern.

Die zusätzliche Vorsichtsmaßnahme in diesem Szenario ist die Steuerung des Plasmas selbst, um dessen Stabilität und Dichte für die gewünschte Reaktion zu optimieren, ohne das Substrat oder die Schicht zu beschädigen.

So wenden Sie dies auf Ihr Projekt an

Ihr spezifisches Ziel bestimmt, welche Vorsichtsmaßnahmen die meiste Aufmerksamkeit erfordern.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Schichtreinheit liegt: Ihre kritischste Vorsichtsmaßnahme ist die Aufrechterhaltung eines Ultrahochvakuums (UHV) und die Verwendung zertifizierter hochreiner Ausgangsmaterialien.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung einer spezifischen Verbindungsschicht (z. B. eines Oxids) liegt: Ihr Hauptanliegen verlagert sich auf die präzise Kontrolle und Stabilität des Partialdrucks des reaktiven Gases.

- Wenn Ihr Hauptaugenmerk auf der Sicherstellung einer gleichmäßigen Dicke über eine große Fläche liegt: Sie müssen eine stabile Energiezufuhr zur Quelle priorisieren und die geometrische Beziehung zwischen Quelle und Substrat optimieren.

Letztendlich ist eine rigorose Kontrolle Ihrer Prozessvariablen der entscheidende Weg zu wiederholbaren, hochwertigen Ergebnissen.

Zusammenfassungstabelle:

| Vorsichtsmaßnahmen-Kategorie | Wichtige Maßnahmen | Primäres Ziel |

|---|---|---|

| Kontaminationskontrolle | Hochvakuum erreichen, Ausgasung verhindern, reine Ausgangsmaterialien verwenden. | Sicherstellung der Schichtreinheit und Verhinderung unerwünschter chemischer Reaktionen. |

| Abscheidungsmanagement | Energiezufuhr stabilisieren, Substrattemperatur und -platzierung kontrollieren. | Gleichmäßige Schichtdicke und gewünschte Struktureigenschaften erreichen. |

| Prozessspezifische Kontrolle | Für reaktive Prozesse: Partialdruck des reaktiven Gases präzise steuern. | Spezifische Verbindungsschichten mit korrekter chemischer Zusammensetzung bilden. |

Erzielen Sie wiederholbare, hochwertige Ergebnisse in Ihrem Labor. Die richtige Ausrüstung ist grundlegend für die Umsetzung dieser kritischen Verdampfungsvorsichtsmaßnahmen. KINTEK ist spezialisiert auf Präzisionslaborgeräte und Verbrauchsmaterialien für all Ihre Abscheidungsanforderungen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihnen helfen können, Kontaminationskontrolle, Abscheidungsgleichmäßigkeit und Prozessstabilität für Ihr spezifisches Projekt zu meistern.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

- Molybdän-Vakuumwärmebehandlungsöfen

Andere fragen auch

- Warum ist das Sintern in Anwesenheit einer flüssigen Phase einfacher? Schnelleres, dichteres Sintern bei niedrigeren Temperaturen ermöglichen

- Wo werden Vakuumöfen eingesetzt? Unverzichtbar für die Luft- und Raumfahrt, Medizintechnik und High-Tech-Fertigung

- Was ist eine Sinterreaktion? Pulver ohne Schmelzen in dichte Feststoffe umwandeln

- Was ist der Sinterprozess in der Pulvermetallurgie? Pulver in langlebige Metallteile verwandeln

- Nutzt Sintern Diffusion? Der atomare Mechanismus zum Aufbau stärkerer Materialien