Kurz gesagt, die Wärmebehandlung ist ein Prozess, der verwendet wird, um die grundlegenden mechanischen und physikalischen Eigenschaften eines Materials gezielt zu verändern. Die häufigsten Änderungen betreffen die Härte, Festigkeit, Zähigkeit, Duktilität und Verschleißfestigkeit eines Metalls. Durch die präzise Steuerung von Temperatur und Abkühlgeschwindigkeiten wird die interne kristalline Struktur des Materials grundlegend verändert, um eine gewünschte Leistungscharakteristik zu erreichen.

Das Kernprinzip der Wärmebehandlung ist nicht nur die Änderung von Eigenschaften, sondern die Steuerung der internen Mikrostruktur des Materials. Die Anordnung der Atome bestimmt die endgültige Leistung, und die Wärmebehandlung ist das primäre Werkzeug zur Manipulation dieser Anordnung.

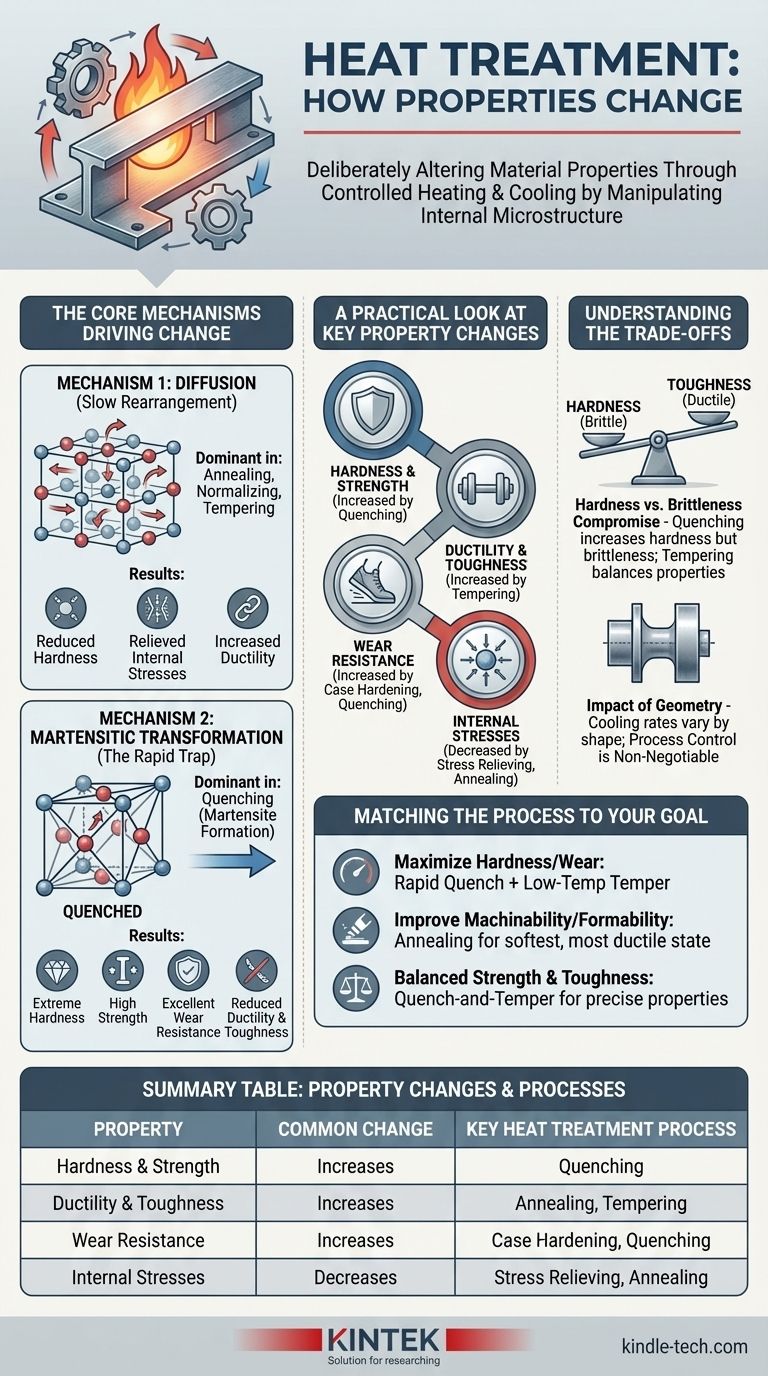

Die Kernmechanismen, die Veränderungen antreiben

Alle Eigenschaftsänderungen während der Wärmebehandlung von Metalllegierungen werden durch zwei primäre metallurgische Mechanismen angetrieben. Das Verständnis dieser beiden Prozesse ist der Schlüssel zum Verständnis, warum sich die Eigenschaften ändern.

Mechanismus 1: Diffusion (Die langsame Umlagerung)

Diffusion ist der Prozess, bei dem sich Atome innerhalb des festen Kristallgitters des Materials bewegen. Diese Bewegung hängt stark von Temperatur und Zeit ab.

Höhere Temperaturen geben den Atomen mehr Energie, wodurch sie sich von ihren festen Positionen bewegen und sich in stabilere, energieärmere Zustände umlagern können. Dies ist der dominante Mechanismus bei Prozessen wie Glühen, Normalisieren und Anlassen.

Durch die Diffusion und Umlagerung der Atome kann eine gleichmäßigere und stabilere Mikrostruktur erreicht werden. Dies führt typischerweise zu reduzierter Härte, abgebauten inneren Spannungen und erhöhter Duktilität (der Fähigkeit, sich ohne Bruch zu verformen).

Mechanismus 2: Martensitische Umwandlung (Die schnelle Falle)

Im Gegensatz zur Diffusion erfolgen einige Umwandlungen fast augenblicklich und ohne die weitreichende Bewegung von Atomen. Die wichtigste davon ist die Bildung von Martensit.

Dies geschieht, wenn bestimmte Legierungen (wie Stahl) erhitzt und dann so schnell abgekühlt (abgeschreckt) werden, dass die Atome keine Zeit haben, sich in ihre normale Tieftemperaturstruktur umzulagern.

Stattdessen werden sie in einer stark verspannten, verzerrten Kristallstruktur, dem Martensit, eingeschlossen. Diese innere Spannung verleiht dem Material seine Eigenschaften: extreme Härte, hohe Festigkeit und ausgezeichnete Verschleißfestigkeit, jedoch auf Kosten einer erheblich reduzierten Duktilität und Zähigkeit, wodurch es spröde wird.

Ein praktischer Blick auf wichtige Eigenschaftsänderungen

Während die zugrunde liegenden Mechanismen atomar sind, sind die Ergebnisse greifbare Änderungen der Eigenschaften, die die technische Leistung direkt beeinflussen.

Härte und Festigkeit

Diese beiden Eigenschaften sind eng miteinander verbunden und oft die Hauptziele der Wärmebehandlung. Prozesse wie das Abschrecken erhöhen die Härte und Zugfestigkeit dramatisch, indem sie eine martensitische Struktur erzeugen.

Duktilität und Zähigkeit

Duktilität (Verformbarkeit) und Zähigkeit (Fähigkeit, Energie zu absorbieren) stehen oft in umgekehrtem Verhältnis zur Härte. Ein sehr hartes Material ist oft spröde. Prozesse wie das Glühen erhöhen die Duktilität und Zähigkeit, indem sie eine weichere, gleichmäßigere Mikrostruktur erzeugen.

Verschleißfestigkeit

Die Beständigkeit gegen Abrieb und Verschleiß ist direkt mit der Oberflächenhärte verbunden. Behandlungen wie die Einsatzhärtung oder das Abschrecken werden speziell eingesetzt, um eine harte, verschleißfeste Oberfläche an einem Bauteil zu erzeugen.

Innere Spannungen

Fertigungsprozesse wie Schweißen, Umformen und Bearbeiten können erhebliche innere Spannungen hervorrufen. Ein langsamer Heiz- und Abkühlzyklus, wie Glühen oder Spannungsarmglühen, ermöglicht es der Mikrostruktur, sich zu entspannen, wodurch diese inneren Spannungen erheblich reduziert und die Dimensionsstabilität verbessert werden.

Die Kompromisse verstehen

Die Wahl eines Wärmebehandlungsprozesses bedeutet niemals, eine Eigenschaft isoliert zu maximieren. Es ist immer ein strategischer Kompromiss, der auf den Anforderungen der Anwendung basiert.

Der Kompromiss zwischen Härte und Sprödigkeit

Dies ist der grundlegendste Kompromiss. Ein vollständig abgeschrecktes, martensitisches Stahlteil ist außergewöhnlich hart, kann aber für den praktischen Einsatz zu spröde sein, da es bei einem Aufprall zersplittern könnte. Aus diesem Grund wird nach dem Abschrecken das Anlassen durchgeführt – es reduziert die Härte geringfügig, um eine signifikante Verbesserung der Zähigkeit zu erzielen.

Der Einfluss der Geometrie

Größe und Form eines Bauteils beeinflussen das Ergebnis entscheidend. Ein dicker Querschnitt kühlt beim Abschrecken viel langsamer ab als ein dünner, was möglicherweise zu einer harten Außenseite, aber einem weicheren, schwächeren Kern führt. Dies kann zu ungleichmäßigen Eigenschaften im gesamten Bauteil führen.

Prozesskontrolle ist nicht verhandelbar

Wärmebehandlung ist kein grobes Instrument. Geringfügige Abweichungen in Temperatur, Haltezeit oder Abkühlgeschwindigkeit können zu dramatisch unterschiedlichen Mikrostrukturen und damit zu unterschiedlichen Eigenschaften führen. Um konsistente, zuverlässige Ergebnisse zu erzielen, ist eine präzise Prozesskontrolle erforderlich.

Den Prozess an Ihr Ziel anpassen

Ihre Wahl der Wärmebehandlung sollte ausschließlich von der endgültigen Leistung abhängen, die Sie von dem Bauteil erwarten.

- Wenn Ihr Hauptaugenmerk auf der Maximierung von Härte und Verschleißfestigkeit liegt: Ein schnelles Abschrecken zur Martensitbildung ist das Ziel, oft gefolgt von einem Niedertemperaturanlassen, um einen Teil der Sprödigkeit zu mindern.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Zerspanbarkeit oder Umformbarkeit liegt: Glühen ist die richtige Wahl, um den weichsten, duktilsten Zustand zu erzeugen und innere Spannungen zu beseitigen.

- Wenn Ihr Hauptaugenmerk auf einer ausgewogenen Kombination aus Festigkeit und Zähigkeit liegt: Ein Abschreck- und Anlassprozess ist ideal, da er es Ihnen ermöglicht, die endgültigen Eigenschaften durch Anpassen der Anlasstemperatur präzise einzustellen.

Letztendlich gibt Ihnen die Wärmebehandlung die direkte Kontrolle über die innere Struktur eines Materials, sodass Sie seine Eigenschaften genau an die Anforderungen Ihrer Anwendung anpassen können.

Zusammenfassungstabelle:

| Eigenschaft | Häufige Änderung | Wichtiger Wärmebehandlungsprozess |

|---|---|---|

| Härte & Festigkeit | Zunahme | Abschrecken, Martensitische Umwandlung |

| Duktilität & Zähigkeit | Zunahme | Glühen, Anlassen |

| Verschleißfestigkeit | Zunahme | Einsatzhärten, Abschrecken |

| Innere Spannungen | Abnahme | Spannungsarmglühen, Glühen |

Bereit, präzise Materialeigenschaften für Ihre Laboranwendungen zu erzielen? Bei KINTEK sind wir darauf spezialisiert, hochwertige Laborgeräte und Verbrauchsmaterialien anzubieten, einschließlich fortschrittlicher Wärmebehandlungslösungen. Ob Sie die Härte verbessern, die Zähigkeit erhöhen oder eine gleichmäßige Materialleistung sicherstellen müssen, unser Fachwissen kann Ihnen helfen, Ihre Prozesse zu optimieren. Kontaktieren Sie uns noch heute, um zu besprechen, wie KINTEK die spezifischen Anforderungen Ihres Labors mit zuverlässigen, präzisionsgefertigten Geräten unterstützen kann.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Andere fragen auch

- Was sind die Wärmebehandlungsmethoden für Stahl? Entwickeln Sie die Eigenschaften Ihres Stahls für jede Anwendung

- Welchen Zweck hat das Abschrecken von Aluminium? Um die Festigkeit für die Aushärtung zu sichern

- Warum ist ein Vakuumofen für das Löten von aktiven Metallen notwendig? Sorgen Sie für hochintegre Verbindungen für Titan und Aluminium

- Wie stellt ein Vakuum-Diffusionsschweißofen die Verbindungsqualität von Titanlaminaten sicher? Überlegene Verbindungen erzielen

- Welche Rolle spielt ein Laborvakuumtrockenschrank bei der Nachbehandlung von WBPUU-Filmen? Optimierung der Filmdichte und strukturellen Integrität

- Welches Material eignet sich zum Härten? Die entscheidende Rolle des Kohlenstoffgehalts bei der Stahlauswahl

- Was ist der Haupteinsatzzweck eines Ofens in der chemischen Industrie? Meisterung der Wärmebehandlung zur Materialumwandlung

- Wie können Sie Lecks in Vakuumsystemen erkennen? Meisterhafte Lecksuche für optimale Leistung