Eine primäre Sicherheitsvorkehrung während des Vakuum-Ölabschreckens ist die präzise Kontrolle der Ofenatmosphäre. Insbesondere sollte die Ölkammer mit Stickstoff auf einen Partialdruck von 300-500 Torr (ca. 0,4-0,67 x 10⁵ Pa) rückbegast werden. Diese technische Kontrolle soll die inhärenten Brand- und Kontaminationsrisiken mindern, die mit dem Einbringen heißer Werkstücke in Abschrecköl verbunden sind.

Der kritischste Aspekt der Abschreckungssicherheit besteht nicht nur darin, auf Gefahren zu reagieren, sondern den Prozess proaktiv so zu gestalten, dass sie eliminiert werden. Die Kontrolle der Ofenatmosphäre mit einem Inertgas wie Stickstoff ist eine grundlegende technische Kontrolle, die von Anfang an die Bildung einer brennbaren oder kontaminierten Umgebung verhindert.

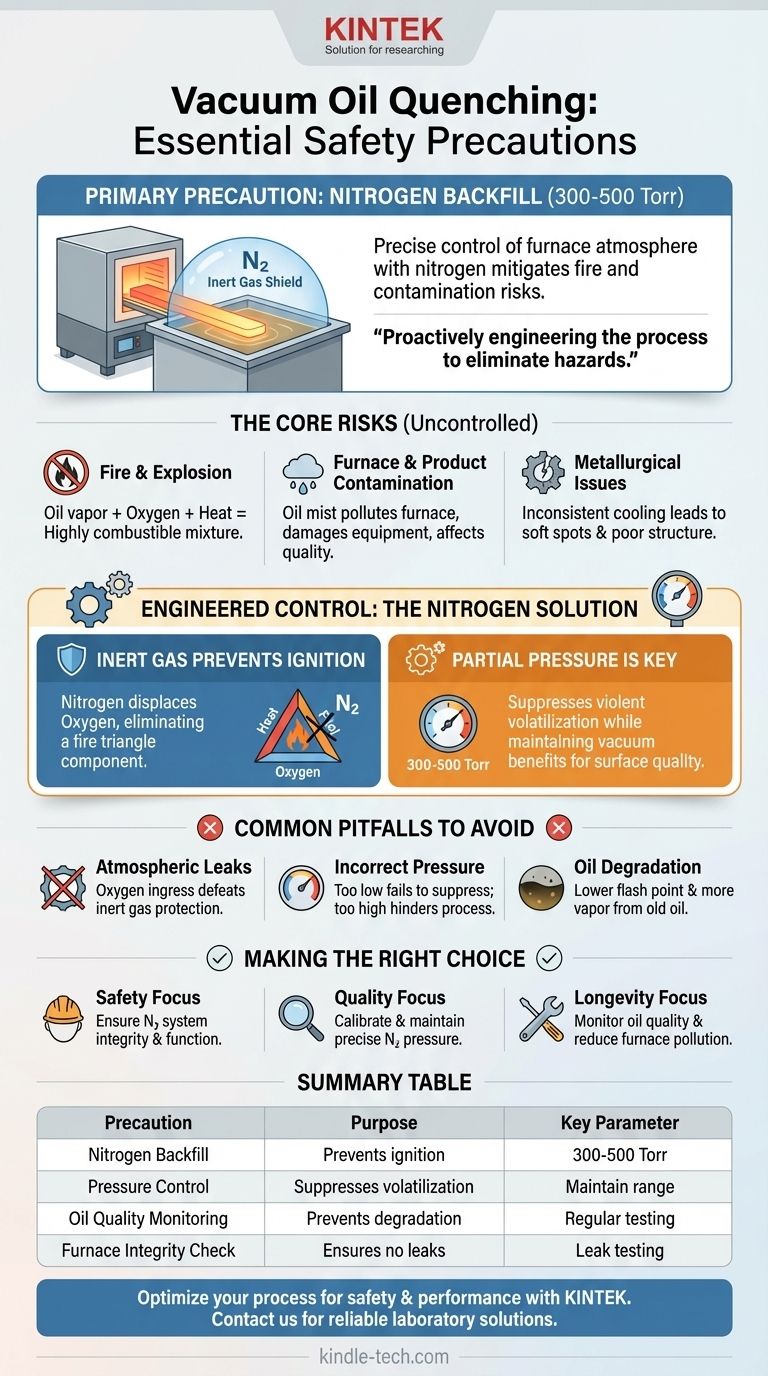

Die Kernrisiken des unkontrollierten Abschreckens

Um wirksame Sicherheitsmaßnahmen umzusetzen, müssen Sie zunächst die grundlegenden Gefahren verstehen, die mit dem Einbringen einer heißen Komponente in ein Abschreckmedium wie Öl verbunden sind, insbesondere in einem geschlossenen Vakuumofen.

Die Gefahr von Verflüchtigung und Ölnebel

Wenn ein heißes Werkstück in das Abschrecköl gelangt, führt die intensive Hitze dazu, dass das Öl an der Grenzfläche sofort verdampft. Dadurch entstehen Öldampf und ein feiner Nebel.

In einer unkontrollierten Atmosphäre können sich dieser Dampf und Nebel mit Rest-Sauerstoff vermischen und eine hochentzündliche oder explosive Mischung bilden. Ein einziger Funke oder die Eigenwärme der Komponente könnte ausreichen, um sie zu entzünden.

Die Bedrohung durch Ofen- und Produktkontamination

Der Öldampf birgt nicht nur Brandgefahr. Er kann sich im gesamten Ofen ausbreiten und auf kühleren Oberflächen kondensieren.

Dies führt zu einer erheblichen Ofenverschmutzung, erhöht den Wartungsaufwand und kann empfindliche Geräte beschädigen. Es kann auch nachfolgende Chargen kontaminieren, was sich negativ auf die Produktqualität und -konsistenz auswirkt.

Der Einfluss auf metallurgische Eigenschaften

Sicherheit und Produktqualität sind direkt miteinander verbunden. Die im Verfahren erwähnte Stickstoff-Rückbegasung verhindert nicht nur Brände.

Durch die Anwendung dieses Partialdrucks verbessert der Stickstoff die Kühlleistung des Öls. Dies gewährleistet ein effektiveres Abschrecken, wodurch das Werkstück die gewünschte Härte und metallurgische Struktur erreicht. Ein unkontrolliertes Abschrecken kann zu weichen Stellen oder inkonsistenten Ergebnissen führen.

Technische Kontrollen: Die Stickstoff-Rückbegasung

Die effektivsten Sicherheitsmaßnahmen sind diejenigen, die in den Prozess selbst integriert sind. Die Verwendung einer Stickstoff-Rückbegasung ist ein perfektes Beispiel für eine solche technische Kontrolle.

Wie Inertgas die Zündung verhindert

Stickstoff ist ein Inertgas, was bedeutet, dass es nicht reagiert oder die Verbrennung unterstützt. Durch das Füllen der Kammer verdrängt es jeglichen Rest-Sauerstoff.

Dies eliminiert eine der drei Komponenten des Branddreiecks (Hitze, Brennstoff, Sauerstoff). Ohne Sauerstoff können sich der Öldampf und der Nebel einfach nicht entzünden, wodurch die primäre Sicherheitsgefahr neutralisiert wird.

Warum Partialdruck entscheidend ist

Der Prozess spezifiziert einen Druck von 300-500 Torr, was ein Teilvakuum und keine vollständige atmosphärische Druckbeaufschlagung ist.

Dieser spezifische Druck ist hoch genug, um die heftige Verflüchtigung des Abschrecköls zu unterdrücken und die Menge an erzeugtem Dampf und Nebel zu reduzieren. Er ist jedoch immer noch niedrig genug, um die Vorteile einer Vakuumumgebung aufrechtzuerhalten und unerwünschte Oxidation auf der Oberfläche des Teils zu verhindern.

Häufige Fallstricke, die es zu vermeiden gilt

Die korrekte Umsetzung dieses Verfahrens erfordert Liebe zum Detail. Fehler entstehen oft durch das Übersehen wichtiger Prozessparameter.

Vernachlässigung der atmosphärischen Integrität

Die Annahme, dass das Vakuum selbst für die Sicherheit ausreicht, ist ein kritischer Fehler. Lecks im Ofen können Sauerstoff eintreten lassen, und ohne die schützende Stickstoff-Rückbegasung kann sich unerwartet eine brennbare Mischung bilden.

Falsche Druckeinstellungen

Ein zu niedriger Druck führt dazu, dass die Ölverflüchtigung nicht ausreichend unterdrückt wird. Ein zu hoher Druck kann die Wirksamkeit des Vakuumprozesses beeinträchtigen. Die Einhaltung des angegebenen Bereichs (300-500 Torr) ist nicht verhandelbar, um sowohl Sicherheit als auch Qualität zu gewährleisten.

Übersehen der Öl degradation

Im Laufe der Zeit zersetzt sich Abschrecköl, insbesondere wenn es wiederholt hohen Wärmezyklen ausgesetzt wird. Degradiertes Öl hat einen niedrigeren Flammpunkt und erzeugt mehr Dampf. Das Versäumnis, die Ölqualität zu überwachen und bei Bedarf zu ersetzen, birgt ein erhebliches und oft übersehenes Sicherheitsrisiko.

Die richtige Wahl für Ihren Prozess treffen

Die Anwendung dieser Prinzipien erfordert die Abstimmung Ihrer Maßnahmen mit Ihren primären Betriebszielen.

- Wenn Ihr Hauptaugenmerk auf der Sicherheit von Bedienern und Anlagen liegt: Der nicht verhandelbare erste Schritt ist die Sicherstellung der Integrität und ordnungsgemäßen Funktion des Stickstoff-Rückbegasungssystems, um die Bildung einer brennbaren Atmosphäre zu verhindern.

- Wenn Ihr Hauptaugenmerk auf einer gleichbleibenden Produktqualität liegt: Die Kalibrierung und Aufrechterhaltung des präzisen Stickstoffdrucks ist entscheidend, da dies die Kühlleistung des Öls und die endgültige Härte Ihres Werkstücks direkt beeinflusst.

- Wenn Ihr Hauptaugenmerk auf Langlebigkeit und Effizienz der Ausrüstung liegt: Die Implementierung eines strengen Ölqualitätsüberwachungsprogramms und die Sicherstellung der korrekten Funktion des Stickstoffsystems reduzieren die Ofenverschmutzung drastisch, wodurch Ausfallzeiten und Wartungskosten minimiert werden.

Letztendlich ist ein sicherer Abschreckprozess ein technisches Ergebnis und keine Frage des Zufalls.

Zusammenfassungstabelle:

| Sicherheitsvorkehrung | Zweck | Schlüsselparameter |

|---|---|---|

| Stickstoff-Rückbegasung | Verhindert die Entzündung von Öldampf durch Verdrängung von Sauerstoff | 300-500 Torr (0,4-0,67 x 10⁵ Pa) |

| Druckkontrolle | Unterdrückt heftige Ölverflüchtigung bei gleichzeitiger Beibehaltung der Vakuumvorteile | Einhaltung des angegebenen Bereichs |

| Ölqualitätsüberwachung | Verhindert die Degradation, die den Flammpunkt senkt und Dampf erhöht | Regelmäßige Prüfung und Austausch |

| Ofenintegritätsprüfung | Stellt sicher, dass kein Sauerstoff in die Kammer gelangt | Leckprüfung und Wartung |

Optimieren Sie Ihren Abschreckprozess für maximale Sicherheit und Leistung. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet zuverlässige Lösungen für Vakuumöfen und Abschrecksysteme. Unser Fachwissen stellt sicher, dass Ihre Abläufe die höchsten Sicherheitsstandards erfüllen und gleichzeitig konsistente metallurgische Ergebnisse erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Sicherheit und Effizienz Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Andere fragen auch

- Warum wird ein Hochtemperatur-Brennofen für das Ausglühen von Mo-La2O3-Legierungspulvern verwendet? Gewährleistung der strukturellen Integrität

- Warum ist die Vakuumextraktion in Kombination mit Erwärmung bei der Synthese von Aminosiloxanen notwendig? Gewährleistung hoher Reinheit und Leistung

- Was sind die verschiedenen Glühverfahren? Ein Leitfaden zur Erweichung, Spannungsarmglühung und Bearbeitbarkeit

- Wird Löten in einem Vakuumofen durchgeführt? Erzielen Sie überlegene Verbindungsfestigkeit und Reinheit

- Wie ist Strahlung für den Wärmetransport durch ein Vakuum verantwortlich? Die Wissenschaft der Wärmestrahlung entschlüsselt

- Wie trägt ein Vakuumaggregatsystem zum Nitrierprozess von Edelstahl bei? Beherrschen der Plasmasumgebungskontrolle

- Warum wird ein Mehrstufen-Aushärteofen für die Gamma-Prime-Phasenkontrolle in Superlegierungen benötigt? Experteneinsichten.

- Warum werden vakuumversiegelte Quarzlampen oder Vakuumöfen für das Aufbringen von Schwefel auf poröse Nanomaterialien mittels Dampfabscheidung benötigt?