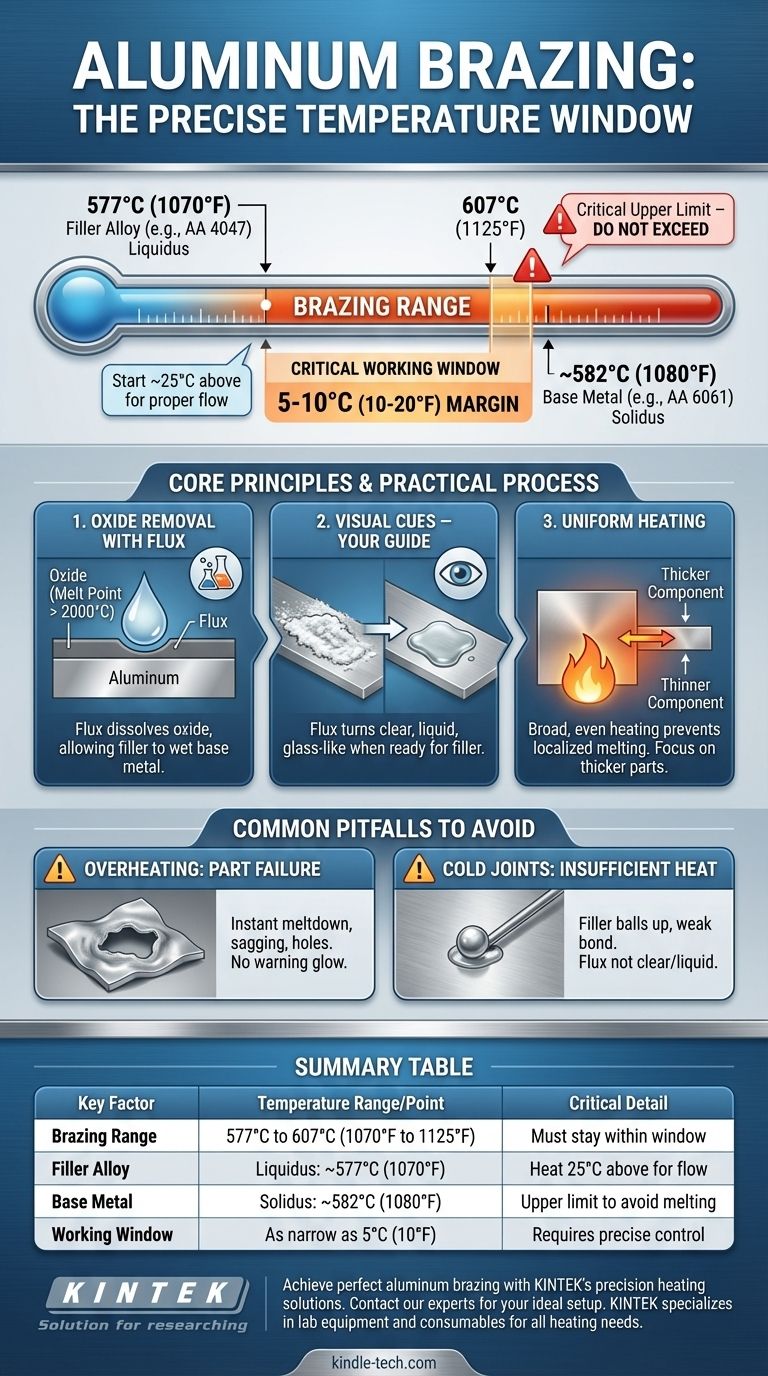

Für die meisten gängigen Anwendungen wird Aluminium zwischen 577°C und 607°C (1070°F und 1125°F) hartgelötet. Dies ist keine einzelne, feste Zahl, sondern ein präziser Arbeitsbereich. Die genaue Temperatur wird durch die spezifische verwendete Fülllegierung bestimmt und muss hoch genug sein, um diese Füllung zu schmelzen, aber sicher unter dem Schmelzpunkt der zu verbindenden Aluminiumteile liegen.

Erfolgreiches Hartlöten von Aluminium hängt weniger davon ab, eine einzelne magische Zahl zu treffen, als vielmehr davon, ein extrem enges Temperaturfenster zu managen. Ziel ist es, die Fülllegierung so zu schmelzen, dass sie in die Verbindung fließen kann, ohne versehentlich das Grundmetall zu schmelzen – ein Unterschied, der nur 10°C (20°F) betragen kann.

Das Kernprinzip: Füllstoff vs. Grundmetall

Um Aluminium richtig zu löten, müssen Sie die Beziehung zwischen dem Füllmetall, das die Verbindung bildet, und dem Grundmetall der Teile selbst verstehen.

Die Rolle der Fülllegierung

Die Löttemperatur wird ausschließlich durch die Fülllegierung (auch Lötdraht oder -stab genannt) bestimmt. Jede Legierung hat eine Liquidus-Temperatur, den Punkt, an dem sie vollständig flüssig wird.

Eine grundlegende Regel ist, die Baugruppe auf mindestens 25°C (50°F) über der Liquidus-Temperatur der Fülllegierung zu erhitzen. Dies stellt sicher, dass der Füllstoff durch Kapillarwirkung leicht in die Verbindung fließt.

Ein sehr gebräuchlicher Füllstoff für Aluminium ist AA 4047 (eine Aluminium-Silizium-Legierung), die eine Liquidus von ungefähr 577°C (1070°F) hat. Deshalb beginnt das untere Ende des Lötbereichs oft hier.

Die Einschränkung durch das Grundmetall

Die Obergrenze Ihres Temperaturfensters wird durch den Schmelzpunkt des Aluminium-Grundmetalls definiert, das Sie verbinden. Sie müssen sicher unter dieser Temperatur bleiben, um einen katastrophalen Ausfall zu vermeiden.

Zum Beispiel beginnt eine gängige Strukturlegierung wie AA 6061 bei etwa 582°C (1080°F) zu schmelzen (ihre Solidus-Temperatur).

Das kritische Temperaturfenster

Wenn Sie die Zahlen vergleichen, wird die Herausforderung deutlich.

Sie müssen heißer sein als die Liquidus-Temperatur des Füllstoffs (~577°C), aber kühler als die Solidus-Temperatur des Grundmetalls (~582°C). Dies gibt Ihnen ein Arbeitsfenster von nur wenigen Grad. Dieser hauchdünne Spielraum ist der wichtigste Faktor beim Aluminiumlöten.

Den praktischen Prozess verstehen

Das Erreichen der richtigen Temperatur ist nur ein Teil der Lösung. Der Prozess selbst erfordert kritische Schritte für den Erfolg.

Entfernen der Oxidschicht mit Flussmittel

Aluminium bildet sofort eine zähe, transparente Schicht aus Aluminiumoxid. Dieses Oxid hat einen Schmelzpunkt von über 2000°C (3600°F) und verhindert, dass das Füllmetall jemals eine Bindung mit dem darunter liegenden Aluminium eingeht.

Diese Schicht muss mit Flussmittel entfernt werden. Lötflussmittel für Aluminium sind chemische Verbindungen, die bei Löttemperaturen aktiv werden, die Oxidschicht aggressiv auflösen und es dem geschmolzenen Füllstoff ermöglichen, das Grundmetall zu benetzen.

Visuelle Hinweise sind Ihr bester Leitfaden

Thermometer und Temperaturstifte können hilfreich sein, aber der zuverlässigste Indikator ist das Flussmittel selbst. Wenn die Baugruppe die richtige Löttemperatur erreicht, verwandelt sich das weiße, krustige Flussmittel in eine klare, flüssige, glasartige Schicht.

Dieses "Benetzen" des Flussmittels ist das Signal, dass das Teil bereit ist, das Füllmetall aufzunehmen.

Die Bedeutung einer gleichmäßigen Erwärmung

Da das Temperaturfenster so eng ist, ist ungleichmäßiges Erhitzen eine Hauptursache für Fehler. Wenn Sie eine Stelle zu schnell erhitzen, schmilzt dieser Bereich, bevor der Rest der Verbindung heiß genug ist, um den Füllstoff aufzunehmen.

Erhitzen Sie die Baugruppe immer großflächig und gleichmäßig. Wenn Sie Teile unterschiedlicher Dicken verbinden, konzentrieren Sie die Wärme auf das dickere Bauteil und lassen Sie es die Wärme auf das dünnere übertragen.

Häufige Fehler vermeiden

Das Verständnis der Risiken ist der Schlüssel zu deren Vermeidung. Das Löten von Aluminium verzeiht keine Fehler.

Falle: Überhitzung und Bauteilversagen

Dies ist der häufigste und dramatischste Fehler. Schon wenige Sekunden übermäßiger Hitze können dazu führen, dass sich ein Loch bildet oder das gesamte Teil durchhängt und kollabiert. Aluminium gibt fast keine visuelle Warnung (wie rotes Glühen), bevor es schmilzt.

Falle: Unzureichende Hitze und „kalte“ Verbindungen

Wenn das Grundmetall nicht heiß genug ist, fließt die Fülllegierung nicht durch Kapillarwirkung. Sie "ballt sich" auf der Oberfläche und erzeugt eine schwache, klumpige Verbindung ohne strukturelle Integrität. Dies wird oft dadurch verursacht, dass der Füllstab angebracht wird, bevor das Flussmittel klar und flüssig geworden ist.

Falle: Falsche Flussmittelanwendung

Die Verwendung von zu wenig Flussmittel führt zu einer unvollständigen Reinigung der Oxidschicht, was zu Hohlräumen und Schwachstellen in der Verbindung führt. Die meisten Aluminium-Lötflussmittel sind korrosiv, daher ist es wichtig, das Teil nach dem Löten gründlich mit heißem Wasser und einer Bürste zu reinigen, um zukünftige Korrosion zu verhindern.

Die richtige Wahl für Ihr Ziel treffen

Ihr Ansatz sollte sich an Ihrer spezifischen Anwendung und Ihrem Erfahrungsstand orientieren.

- Wenn Ihr Hauptaugenmerk auf dem Erlernen des Prozesses liegt: Üben Sie an Schrottstücken derselben Aluminiumlegierung. Verwenden Sie einen vorflussmittelbeschichteten Lötdraht, um den Prozess zu vereinfachen und sich auf die Beobachtung des Moments zu konzentrieren, in dem das Flussmittel klar wird und der Füllstoff zu fließen beginnt.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden unterschiedlicher Dicken liegt: Konzentrieren Sie Ihre Wärmequelle auf das dickere Stück. Ziel ist es, dass der gesamte Verbindungsbereich gleichzeitig die Löttemperatur erreicht.

- Wenn Ihr Hauptaugenmerk auf maximaler Verbindungsfestigkeit liegt: Stellen Sie sicher, dass Ihre Teile vor dem Auftragen des Flussmittels perfekt sauber sind. Eine saubere, gut angepasste Verbindung ermöglicht es der Kapillarwirkung, effektiv zu wirken und den Füllstoff tief in die Verbindung zu ziehen, um eine vollständige Bindung zu gewährleisten.

Letztendlich ist erfolgreiches Aluminiumlöten eine Fähigkeit des Wärmemanagements, bei der Sie lernen, den visuellen Hinweisen des Flussmittels mehr zu vertrauen als einer Temperaturanzeige.

Zusammenfassungstabelle:

| Schlüsselfaktor | Temperaturbereich/-punkt | Kritisches Detail |

|---|---|---|

| Lötbereich | 577°C bis 607°C (1070°F bis 1125°F) | Muss innerhalb dieses Fensters bleiben |

| Fülllegierung (z.B. AA 4047) | Liquidus: ~577°C (1070°F) | Für den richtigen Fluss auf 25°C darüber erhitzen |

| Grundmetall (z.B. AA 6061) | Solidus: ~582°C (1080°F) | Kritische Obergrenze zur Vermeidung des Schmelzens |

| Arbeitsfenster | Nur 5°C (10°F) schmal | Erfordert präzise Temperaturkontrolle |

Erzielen Sie perfekte Aluminium-Lötergebnisse mit den Präzisionsheizlösungen von KINTEK. Egal, ob Sie in Forschung und Entwicklung, Fertigung oder Reparatur tätig sind, unsere Laboröfen und Temperaturregelgeräte bieten die gleichmäßige Wärme und Genauigkeit, die zur Beherrschung dieses heiklen Prozesses erforderlich sind. Lassen Sie ein enges Temperaturfenster Ihre Verbindungen nicht beeinträchtigen – kontaktieren Sie noch heute unsere Experten, um die ideale Lötkonfiguration für Ihre spezifischen Aluminiumlegierungen und Anwendungsanforderungen zu finden. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und erfüllt alle Ihre Laborheizbedürfnisse.

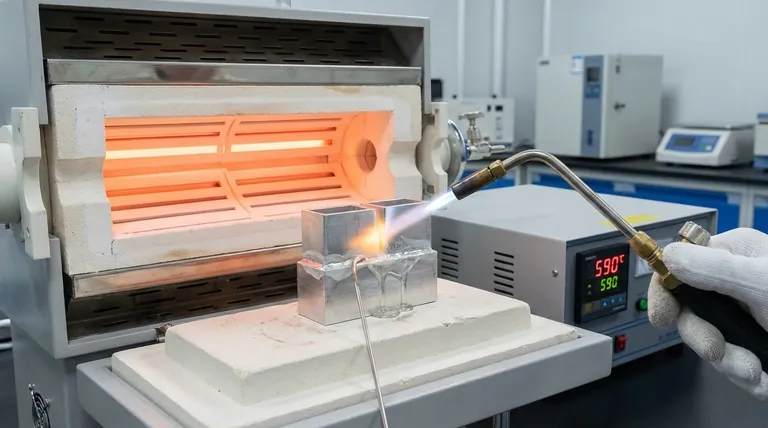

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

Andere fragen auch

- Wie reinigt man ein Rohrofenrohr? Eine Schritt-für-Schritt-Anleitung zur sicheren und effektiven Reinigung

- Warum ist eine Aluminiumoxid-Keramikrohrhalterung für Experimente bei 1100°C notwendig? Gewährleistung von Datenintegrität und chemischer Inertheit

- Was ist die Hochtemperatur von Keramikrohren? Von 1100°C bis 1800°C, wählen Sie das richtige Material

- Welches Rohr wird für den Rohrofen verwendet? Wählen Sie das richtige Material für Temperatur & Atmosphäre

- Welchen Druck hält ein Rohrofen aus? Wesentliche Sicherheitsgrenzwerte für Ihr Labor