Ofenlöten wird bei jeder Temperatur über 840 °F (450 °C) durchgeführt, aber die genaue Temperatur wird ausschließlich durch das zum Verbinden der Teile verwendete Lötmaterial bestimmt. Für gängige industrielle Anwendungen liegt dieser Bereich typischerweise zwischen 1100 °F (600 °C) für Aluminiumlegierungen und über 2000 °F (1100 °C) für Stahl und Hochtemperaturlegierungen.

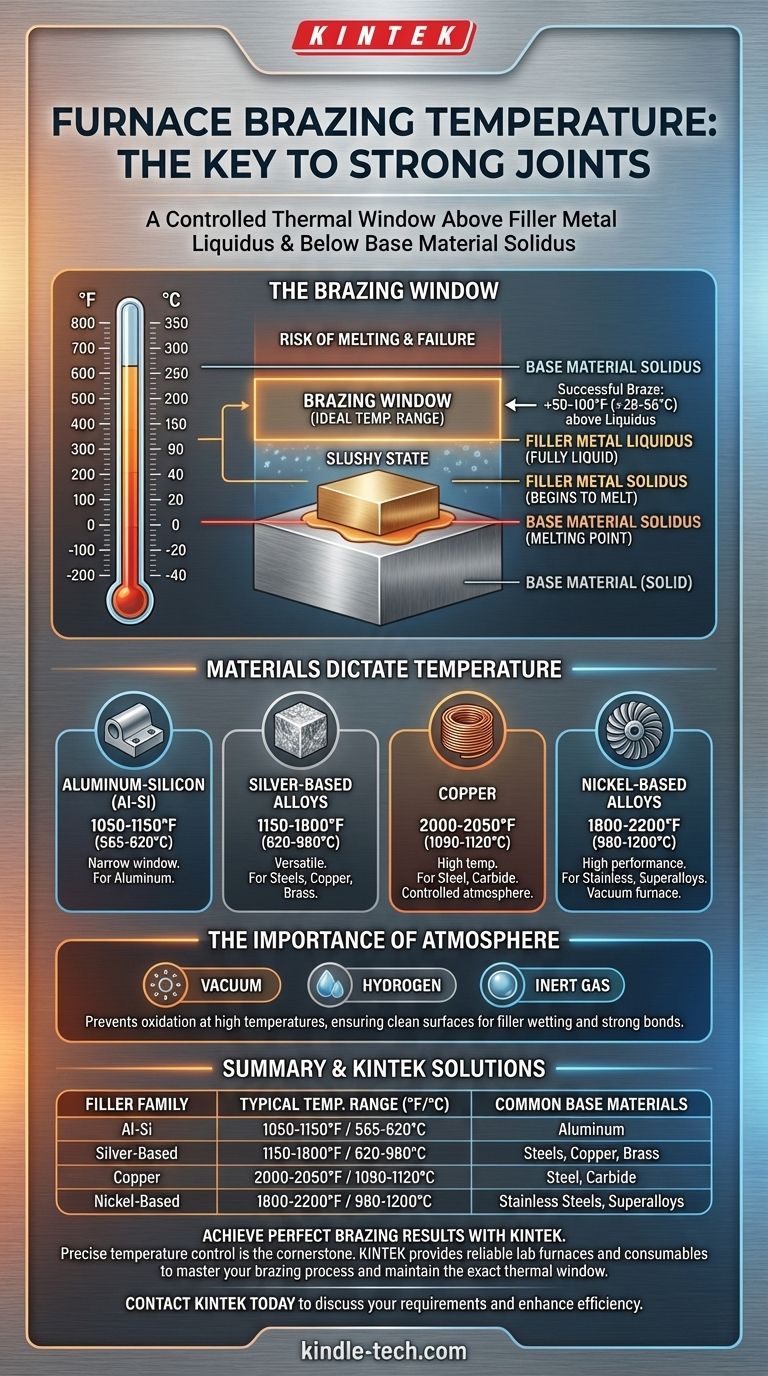

Die korrekte Temperatur beim Ofenlöten ist kein einzelner Wert, sondern ein spezifischer Punkt, der sicher über dem Schmelzpunkt des Lötmaterials und unter dem Schmelzpunkt der Grundwerkstoffe liegt. Dieses kontrollierte thermische Fenster ist der absolute Schlüssel zur Schaffung einer starken, metallurgisch einwandfreien Verbindung.

Das Grundprinzip: Liquidus und Solidus

Um die Löttemperatur zu verstehen, müssen Sie zunächst die Schmelzeigenschaften des Lötmaterials verstehen, die durch zwei kritische Punkte definiert sind: Solidus und Liquidus.

Definition von Solidus und Liquidus

Der Solidus ist die Temperatur, bei der die Lötlegierung zu schmelzen beginnt. Der Liquidus ist die Temperatur, bei der das Lötmaterial vollständig flüssig ist. Der Bereich zwischen diesen beiden Punkten ist ein breiiger, halbfester Zustand.

Das „Lötfenster“

Für eine erfolgreiche Lötung muss der Ofen die gesamte Baugruppe auf eine Temperatur leicht über dem Liquiduspunkt des Lötmaterials erhitzen. Dies stellt sicher, dass das Lot vollständig geschmolzen ist und eine geringe Viskosität aufweist, um durch Kapillarwirkung in die Verbindung gezogen zu werden.

Eine gängige Faustregel besagt, dass die Ofentemperatur 50–100 °F (28–56 °C) über der Liquidustemperatur des Lötmaterials eingestellt werden sollte.

Schutz der Grundwerkstoffe

Gleichzeitig muss die Löttemperatur sicher unter dem Solidus (Schmelzpunkt) der zu verbindenden Grundwerkstoffe bleiben. Eine Überschreitung würde dazu führen, dass die Teile durchhängen, sich verziehen oder schmelzen, was zu einem katastrophalen Versagen führt.

Wie Materialien die Löttemperatur bestimmen

Die Auswahl eines Lötmaterials hängt immer von den Grundwerkstoffen ab, die Sie verbinden müssen. Diese Materialkombination legt die erforderliche Temperatur für den Prozess fest.

Gängige Lötmaterialfamilien

Verschiedene Familien von Lötmaterialien weisen sehr unterschiedliche Löttemperaturbereiche auf.

- Aluminium-Silizium (Al-Si): Wird zum Löten von Aluminium verwendet. Erfordert ein sehr schmales Temperaturfenster, typischerweise 1050–1150 °F (565–620 °C).

- Silberbasierte Legierungen: Eine vielseitige Kategorie zum Verbinden von Stählen, Kupfer und Messing. Die Löttemperaturen reichen je nach spezifischer Legierungszusammensetzung stark von 1150–1800 °F (620–980 °C).

- Kupfer: Reines Kupfer ist ein gängiges, kostengünstiges Lötmaterial zum Löten von Stahl und Hartmetall. Es erfordert eine hohe Temperatur, typischerweise 2000–2050 °F (1090–1120 °C), und muss in einer kontrollierten Atmosphäre durchgeführt werden, um Oxidation zu verhindern.

- Nickelbasierte Legierungen: Werden für Edelstähle und Superlegierungen in Hochleistungsanwendungen verwendet. Diese erfordern sehr hohe Temperaturen, oft von 1800–2200 °F (980–1200 °C), und werden fast immer in einem Vakuumofen durchgeführt.

Die Bedeutung der Atmosphäre

Beim Ofenlöten geht es nicht nur um die Temperatur, sondern auch um die Kontrolle der Umgebung. Bei diesen hohen Temperaturen oxidieren Metalle schnell, wenn sie Luft ausgesetzt werden, was verhindert, dass das Lötmaterial an den Oberflächen benetzt und haftet.

Öfen verwenden kontrollierte Atmosphären – wie ein Vakuum, Wasserstoff oder Inertgas –, um die Teile zu schützen und die Bildung einer sauberen, starken Verbindung zu gewährleisten.

Verständnis der Kompromisse und Risiken

Die Einstellung der falschen Temperatur ist eine der häufigsten Fehlerquellen beim Ofenlöten. Sowohl Überhitzung als auch Unterhitzung haben erhebliche Folgen.

Das Risiko der Überhitzung

Wenn die Temperatur zu hoch eingestellt wird, selbst wenn sie unter dem Schmelzpunkt des Grundwerkstoffs liegt, kann dies schädlich sein. Es kann zu Erosion des Grundwerkstoffs kommen, bei der das flüssige Lot einen Teil des Mutterwerkstoffs „auflöst“ und die Verbindung schwächt. Es kann auch zur Bildung spröder intermetallischer Verbindungen kommen, die die Festigkeit und Duktilität der Verbindung drastisch reduzieren.

Das Problem der Unterhitzung

Wenn die Ofentemperatur zu niedrig ist oder der Zyklus zu kurz ist, wird das Lötmaterial nicht vollständig flüssig. Dies führt zu schlechter Kapillarwirkung, was zu Hohlräumen und unvollständiger Füllung der Verbindung führt. Die resultierende Verbindung ist schwach und unzuverlässig.

Die Notwendigkeit der thermischen Gleichmäßigkeit

Es ist entscheidend, dass die gesamte Baugruppe die Zieltemperatur gleichmäßig erreicht. Dickere Abschnitte erwärmen sich langsamer als dünnere Abschnitte. Ein ordnungsgemäßer Ofenzyklus beinhaltet „Haltezeiten“, damit sich die Temperatur im gesamten Teil ausgleichen kann, bevor das Lötmaterial schmilzt, was einen konsistenten Fluss und eine vollständige Verbindung gewährleistet.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Temperaturwahl ist eine direkte Folge Ihrer Materialien und Ihrer Leistungsanforderungen. Verwenden Sie das Datenblatt des Lötmaterialherstellers als Ihren primären Leitfaden.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden von Stahl mit einem Kupferlot liegt: Sie arbeiten in einer Hochtemperatur-, sauerstofffreien Atmosphäre bei etwa 2000–2050 °F (1090–1120 °C).

- Wenn Ihr Hauptaugenmerk auf dem Löten von Aluminiumkomponenten liegt: Sie müssen ein Aluminium-Silizium-Lot verwenden und ein sehr enges Temperaturfenster von typischerweise etwa 1050–1150 °F (565–620 °C) einhalten, um ein Schmelzen der Teile zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden von Edelstahl für die Luft- und Raumfahrt liegt: Sie verwenden ein nickelbasiertes Lötmaterial in einem Vakuumofen bei Temperaturen, die oft 1800 °F (980 °C) überschreiten.

Letztendlich ist erfolgreiches Ofenlöten eine Funktion des präzisen thermischen Managements, das auf Ihre spezifische Materialkombination zugeschnitten ist.

Zusammenfassungstabelle:

| Lötmaterialfamilie | Typischer Temperaturbereich beim Löten (°F) | Typischer Temperaturbereich beim Löten (°C) | Häufige Grundwerkstoffe |

|---|---|---|---|

| Aluminium-Silizium (Al-Si) | 1050 - 1150°F | 565 - 620°C | Aluminium |

| Silberbasierte Legierungen | 1150 - 1800°F | 620 - 980°C | Stähle, Kupfer, Messing |

| Kupfer | 2000 - 2050°F | 1090 - 1120°C | Stahl, Hartmetall |

| Nickelbasierte Legierungen | 1800 - 2200°F | 980 - 1200°C | Edelstähle, Superlegierungen |

Perfekte Lötergebnisse mit KINTEK erzielen

Präzise Temperaturkontrolle ist der Eckpfeiler des erfolgreichen Ofenlötens. Unabhängig davon, ob Sie mit Aluminium, Hochtemperaturlegierungen oder Spezialstählen arbeiten, ist die Wahl der richtigen Ausrüstung entscheidend, um kostspielige Fehler wie Erosion des Grundwerkstoffs oder unvollständige Verbindungen zu vermeiden.

KINTEK ist spezialisiert auf die Bereitstellung der zuverlässigen Laboreinöfen und Verbrauchsmaterialien, die Sie benötigen, um Ihren Lötprozess zu meistern. Unsere Lösungen helfen Ihnen, das exakte thermische Fenster einzuhalten, das für Ihr spezifisches Lot und Ihre Grundwerkstoffe erforderlich ist, und gewährleisten jedes Mal starke, metallurgisch einwandfreie Verbindungen.

Lassen Sie sich von unseren Experten bei der Auswahl des idealen Ofens für Ihre Anwendung helfen.

Kontaktieren Sie KINTEK noch heute, um Ihre Lötbedingungen zu besprechen und herauszufinden, wie unsere Ausrüstung die Effizienz und die Ergebnisse Ihres Labors verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

Andere fragen auch

- Können unterschiedliche Metalle hartgelötet oder hartgeschweißt werden? Ein Leitfaden für starke, zuverlässige Verbindungen

- Wo werden Vakuumöfen eingesetzt? Unverzichtbar für die hochreine Wärmebehandlung in kritischen Industrien

- Was ist der Prozess eines Vakuumofens? Reinheit und Präzision bei Hochtemperaturprozessen erreichen

- Was ist Vakuumlöten? Der ultimative Leitfaden zum hochreinen, flussmittelfreien Metallfügen

- Wofür wird ein Vakuumofen verwendet? Entdecken Sie Reinheit in der Hochtemperaturverarbeitung