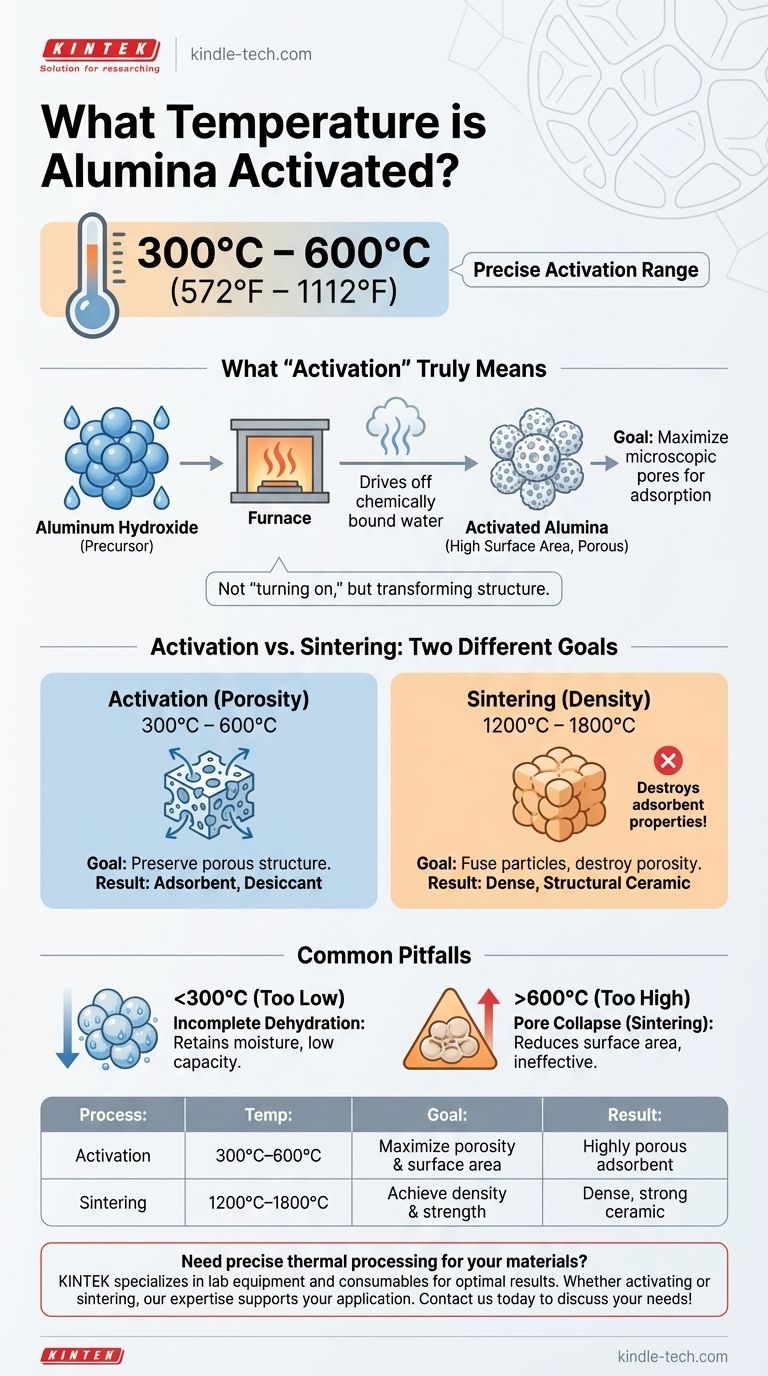

Genauer gesagt, wird Aluminiumoxid typischerweise durch Erhitzen auf Temperaturen zwischen 300°C und 600°C (572°F und 1112°F) aktiviert. Dieser spezifische thermische Prozess ist darauf ausgelegt, ein hochporöses Material mit einer riesigen inneren Oberfläche zu erzeugen, was es zu einem ausgezeichneten Adsorptionsmittel oder Katalysatorträger macht.

Das entscheidende Konzept, das es zu verstehen gilt, ist, dass „Aktivierungstemperatur“ und „maximale Gebrauchstemperatur“ sich auf zwei völlig unterschiedliche Prozesse mit gegensätzlichen Zielen beziehen. Die Aktivierung erzeugt Porosität bei niedrigeren Temperaturen, während das Hochtemperatur-Brennen dichte, strukturelle Keramiken erzeugt.

Was „Aktivierung“ für Aluminiumoxid wirklich bedeutet

Der Begriff „Aktivierung“ kann irreführend sein. Er bedeutet nicht, das Aluminiumoxid „einzuschalten“. Er bezieht sich auf einen spezifischen Herstellungsschritt, der Aluminiumhydroxid in eine Form von Aluminiumoxid mit einzigartigen Eigenschaften umwandelt.

Das Ziel: Maximierung der Oberfläche

Der einzige Zweck der Aktivierung ist es, ein Material mit einer enormen Anzahl mikroskopischer Poren zu schaffen. Dieses Porennetzwerk verleiht aktiviertem Aluminiumoxid die Fähigkeit, Feuchtigkeit und andere Substanzen einzuschließen.

Der Mechanismus: Wasser austreiben

Der Prozess beginnt mit einem Vorläufermaterial, typischerweise Aluminiumhydroxid. Das Erhitzen innerhalb des Aktivierungsbereichs treibt chemisch gebundene Wassermoleküle aus.

Diese Wasserentfernung hinterlässt eine starre, hochporöse Struktur, die das Material in die bekannten weißen Perlen von aktiviertem Aluminiumoxid verwandelt, die als Trockenmittel verwendet werden.

Aktivierung vs. Sintern: Zwei verschiedene Ziele

Die Verwirrung entsteht oft beim Vergleich der Aktivierungstemperatur mit den viel höheren Temperaturen, denen Aluminiumoxid in anderen Anwendungen standhalten kann. Dies sind grundlegend unterschiedliche thermische Behandlungen.

Aktivierungstemperatur (300°C – 600°C)

Dieser relativ niedrige Temperaturbereich ist ein sorgfältig kontrolliertes Gleichgewicht. Er ist heiß genug, um Wasser auszutreiben und das Porennetzwerk zu bilden, aber kühl genug, um zu verhindern, dass dieses Netzwerk kollabiert.

Das Ziel ist es, die poröse Struktur zu erhalten und die innere Oberfläche für die Adsorption zu maximieren.

Sinter-/Gebrauchstemperatur (1200°C – 1800°C)

Die extrem hohen Temperaturen, die für Aluminiumoxidrohre genannt werden, beziehen sich auf einen Prozess namens Sintern. Bei diesen Temperaturen verschmelzen die einzelnen Aluminiumoxidpartikel miteinander.

Dieser Prozess zerstört die Porosität, um eine dichte, mechanisch starke und chemisch beständige Keramik zu erzeugen. Das Erhitzen von aktiviertem Aluminiumoxid in diesem Bereich würde seine Adsorptionseigenschaften vollständig zunichtemachen.

Häufige Fehler, die es zu vermeiden gilt

Die Temperaturkontrolle ist der wichtigste Faktor bei der Herstellung von wirksamem aktiviertem Aluminiumoxid. Abweichungen vom optimalen Bereich haben erhebliche Folgen.

Zu geringe Erhitzung (unter 300°C)

Ist die Temperatur zu niedrig, ist der Dehydrierungsprozess unvollständig. Das resultierende Material behält Feuchtigkeit, was zu einer deutlich geringeren Adsorptionskapazität und schlechter Leistung führt.

Zu hohe Erhitzung (über 600°C)

Ein Überschreiten des Aktivierungsbereichs führt dazu, dass die Porenstruktur zu kollabieren und zu verschmelzen beginnt, ein Prozess, der als Sintern bekannt ist. Dies reduziert die Oberfläche dauerhaft und zerstört die Fähigkeit des Materials, als wirksames Adsorptionsmittel zu wirken.

Die richtige Wahl für Ihr Ziel treffen

Die korrekte thermische Behandlung von Aluminiumoxid hängt vollständig von Ihrer endgültigen Anwendung ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines Trockenmittels, Adsorptionsmittels oder Katalysatorträgers liegt: Sie müssen das Material innerhalb des präzisen Aktivierungsbereichs von 300°C bis 600°C erhitzen, um seine Porosität zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines starken, nicht-porösen, hochtemperaturbeständigen Keramikbauteils liegt: Sie müssen eine viel höhere Sintertemperatur (typischerweise über 1200°C) verwenden, um volle Dichte zu erreichen.

Das Verständnis des Unterschieds zwischen Aktivierung für Porosität und Brennen für Festigkeit ist der Schlüssel zur erfolgreichen Verwendung von Aluminiumoxid in jeder Anwendung.

Zusammenfassungstabelle:

| Prozess | Temperaturbereich | Primäres Ziel | Resultierende Materialeigenschaft |

|---|---|---|---|

| Aktivierung | 300°C – 600°C (572°F – 1112°F) | Porosität & Oberfläche maximieren | Hochporöses Adsorptionsmittel (z.B. Trockenmittel) |

| Sintern | 1200°C – 1800°C (2192°F – 3272°F) | Dichte & Festigkeit erreichen | Dichte, starke Keramik (z.B. Laborgeräte) |

Benötigen Sie präzise thermische Verarbeitung für Ihre Materialien? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet genau die Heizlösungen, die Ihr Labor benötigt. Ob Sie Adsorptionsmittel aktivieren oder fortschrittliche Keramiken sintern, unsere Expertise stellt sicher, dass Sie optimale Ergebnisse erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre spezifischen Anwendungsbedürfnisse unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Technische Keramik Aluminiumoxid Al2O3 Tiegel mit Deckel Zylindrischer Labor-Tiegel

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Technische Keramik-Tiegel aus Aluminiumoxid Al2O3 für Labor-Muffelöfen

- Vakuum-Wärmebehandlungs- und Drucksinterofen für Hochtemperaturanwendungen

Andere fragen auch

- Was sind die Vorteile der Verwendung eines Aluminiumoxid-Liners in einem Rohrofen für Korrosionssimulationen bei der Biomasseverbrennung?

- Warum ist eine Aluminiumoxid-Keramikrohrhalterung für Experimente bei 1100°C notwendig? Gewährleistung von Datenintegrität und chemischer Inertheit

- Warum ist ein hochreiner Aluminiumoxid-Liner für Hochtemperatur-Rohröfen erforderlich? Gewährleistung genauer Biomasseforschung

- Welches Rohr wird für den Rohrofen verwendet? Wählen Sie das richtige Material für Temperatur & Atmosphäre

- Wie wähle ich einen Rohrofen aus? Ein Leitfaden zur Abstimmung auf Ihre Prozessanforderungen