Entscheidend ist, dass Glühen nicht durch das Abkühlen auf eine bestimmte Temperatur, sondern durch die kontrollierte Abkühlgeschwindigkeit definiert wird. Für ein Vollglühen wird das Material so langsam wie möglich abgekühlt, typischerweise indem es nach dem Ausschalten des Ofens darin belassen wird und über viele Stunden auf Umgebungstemperatur abkühlen kann. Ziel ist es, die innere Struktur des Materials vollständig entspannen und neu bilden zu lassen.

Der wichtigste Faktor beim Glühen ist nicht eine Zieltemperatur, sondern die extrem langsame Abkühlgeschwindigkeit. Dieser bewusste Prozess ermöglicht es der Mikrostruktur des Materials, sich zurückzusetzen, innere Spannungen zu eliminieren und seine Weichheit und Duktilität zu maximieren.

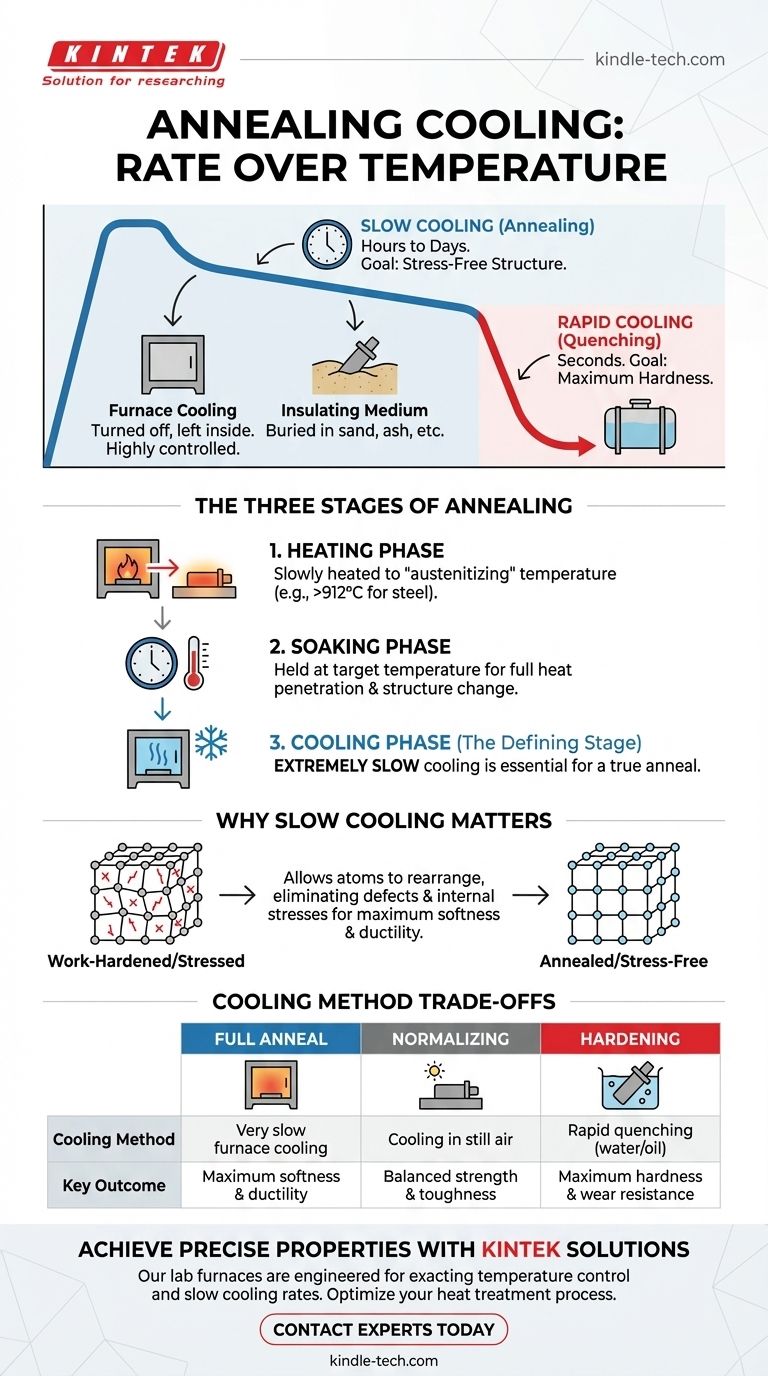

Die drei Phasen des Glühens

Um den Abkühlprozess zu verstehen, müssen Sie zunächst seinen Platz innerhalb des gesamten Glühzyklus verstehen. Glühen ist ein dreiteiliger Prozess, der darauf abzielt, die physikalischen und manchmal chemischen Eigenschaften eines Materials zu verändern.

Phase 1: Die Heizphase

Zuerst wird das Material langsam und gleichmäßig auf eine bestimmte „Austenitisierungstemperatur“ erhitzt. Diese Temperatur ist kritisch und variiert je nach Material, aber für Stahl liegt sie typischerweise über seiner oberen kritischen Temperatur (etwa 912 °C oder 1674 °F), wo sich seine Kristallstruktur ändert.

Phase 2: Die Haltephase

Sobald die Zieltemperatur erreicht ist, wird das Material „gehalten“ – für eine bestimmte Dauer auf dieser Temperatur gehalten. Dies ermöglicht es der Wärme, das gesamte Werkstück vollständig zu durchdringen und eine vollständige und gleichmäßige Veränderung der inneren Kristallstruktur sicherzustellen.

Phase 3: Die Abkühlphase

Dies ist die entscheidende Phase. Nach dem Halten muss das Material auf hochkontrollierte Weise abgekühlt werden. Für ein echtes oder „vollständiges“ Glühen muss diese Abkühlung extrem langsam erfolgen.

Warum langsames Abkühlen der entscheidende Faktor ist

Die Abkühlgeschwindigkeit beeinflusst direkt die endgültige Mikrostruktur des Materials, was wiederum seine mechanischen Eigenschaften wie Härte und Duktilität bestimmt.

Das Ziel: Eine spannungsfreie Struktur

Das Kaltverfestigen eines Metalls durch Prozesse wie Biegen oder Hämmern erzeugt eine große Anzahl von Defekten (Versetzungen) in seinem Kristallgitter, wodurch es hart und spröde wird. Langsames Abkühlen ermöglicht es den Atomen, zu wandern und sich zu einer nahezu perfekten, spannungsarmen Kristallstruktur neu anzuordnen, wodurch die Auswirkungen der Kaltverfestigung effektiv aufgehoben werden.

Wie „langsam“ in der Praxis erreicht wird

Der Begriff „langsam“ bedeutet fast immer Ofenkühlung. Die Heizelemente des Ofens werden ausgeschaltet, und das Teil bleibt darin. Die eigene thermische Masse und Isolierung des Ofens verhindern einen schnellen Wärmeverlust und erzwingen einen allmählichen Temperaturabfall über 8 bis 20+ Stunden, bis die Raumtemperatur erreicht ist.

Für einige Anwendungen oder Materialien kann das Teil aus dem Ofen genommen und sofort in ein isolierendes Medium wie Sand, Asche oder Vermiculit eingebettet werden. Dies verlangsamt den Wärmeverlust ebenfalls erheblich im Vergleich zur Abkühlung an der freien Luft.

Die Kompromisse verstehen: Glühen vs. andere Behandlungen

Die Abkühlgeschwindigkeit ist die primäre Variable, die das Glühen von anderen gängigen Wärmebehandlungen unterscheidet.

Glühen vs. Normalisieren

Normalisieren beinhaltet ebenfalls das Erhitzen auf eine ähnliche Temperatur, aber die Abkühlung erfolgt, indem das Teil aus dem Ofen genommen und in ruhender Luft abkühlen gelassen wird. Dies ist schneller als die Ofenkühlung, aber langsamer als das Abschrecken. Das Ergebnis ist ein Material, das stärker und härter ist als ein geglühtes Teil, aber duktiler als ein gehärtetes.

Glühen vs. Härten (Abschrecken)

Härten strebt den gegenteiligen Effekt des Glühens an. Nach dem Halten wird das Material so schnell wie möglich durch Abschrecken in einem Medium wie Wasser, Öl oder Sole abgekühlt. Diese schnelle Abkühlung fixiert die Kristallstruktur in einem harten, spröden Zustand (Martensit in Stählen). Dies maximiert die Härte auf Kosten der Duktilität.

Die Kosten eines Glühvorgangs

Der Hauptkompromiss eines Vollglühens ist Zeit und Kosten. Die Belegung eines Ofens für viele Stunden während eines langsamen Abkühlzyklus ist energieintensiv und reduziert den Produktionsdurchsatz. Aus diesem Grund wird oft das Normalisieren gewählt, wenn maximale Weichheit nicht unbedingt erforderlich ist.

Die richtige Wahl für Ihr Ziel treffen

Ihre Wahl der Kühlmethode sollte sich ausschließlich nach den endgültigen Eigenschaften richten, die Sie vom Material benötigen.

- Wenn Ihr Hauptaugenmerk auf maximaler Weichheit, Duktilität und Bearbeitbarkeit liegt: Ein Vollglühen mit langsamer Ofenkühlung ist der richtige Prozess.

- Wenn Ihr Hauptaugenmerk auf der Verfeinerung der Kornstruktur und dem Erreichen eines guten Gleichgewichts aus Festigkeit und Zähigkeit liegt: Normalisieren durch Abkühlen in ruhender Luft ist eine effizientere Wahl.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen maximaler Härte und Verschleißfestigkeit liegt: Sie müssen eine schnelle Kühlmethode wie Abschrecken anwenden, gefolgt von einem sekundären Anlassprozess, um die Sprödigkeit zu reduzieren.

Letztendlich ist das Verständnis, dass die Abkühlgeschwindigkeit die endgültigen Eigenschaften des Materials direkt steuert, der Schlüssel zur Beherrschung jedes Wärmebehandlungsprozesses.

Zusammenfassungstabelle:

| Wärmebehandlung | Kühlmethode | Wichtigstes Ergebnis |

|---|---|---|

| Vollglühen | Sehr langsame Ofenkühlung | Maximale Weichheit & Duktilität |

| Normalisieren | Abkühlen in ruhender Luft | Ausgewogene Festigkeit & Zähigkeit |

| Härten | Schnelles Abschrecken (Wasser/Öl) | Maximale Härte & Verschleißfestigkeit |

Erzielen Sie präzise Materialeigenschaften mit den Glühlösungen von KINTEK.

Unsere Laboröfen sind für die exakte Temperaturregelung und die langsamen Abkühlgeschwindigkeiten ausgelegt, die für erfolgreiche Glühprozesse erforderlich sind. Ob Sie die Weichheit für die Bearbeitung maximieren oder die Kornstruktur verfeinern müssen, KINTEK bietet die zuverlässige Ausrüstung und den fachkundigen Support, um die spezifischen materialwissenschaftlichen Ziele Ihres Labors zu erreichen.

Bereit, Ihren Wärmebehandlungsprozess zu optimieren? Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie die spezialisierte Laborausrüstung von KINTEK Ihre Forschung und Entwicklung verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- Vertikaler Labortiegelofen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- 1700℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1800℃ Muffelofen für Labor

Andere fragen auch

- Was ist ein vertikaler Rohrofen? Nutzen Sie die Schwerkraft für überragende Gleichmäßigkeit und Prozesskontrolle

- Was ist der Unterschied zwischen einem Aufstrom- und einem Horizontalofen? Finden Sie die perfekte Lösung für das Layout Ihres Hauses

- Wie hoch ist die Temperatur eines Quarzrohr-Ofens? Beherrschen Sie die Grenzwerte für einen sicheren Hochtemperaturbetrieb

- Was ist die Standarddicke der Beschichtung? Optimieren Sie Haltbarkeit, Korrosionsschutz und Kosten

- Wie reinigt man ein Rohrofenrohr? Eine Schritt-für-Schritt-Anleitung für sichere und effektive Wartung