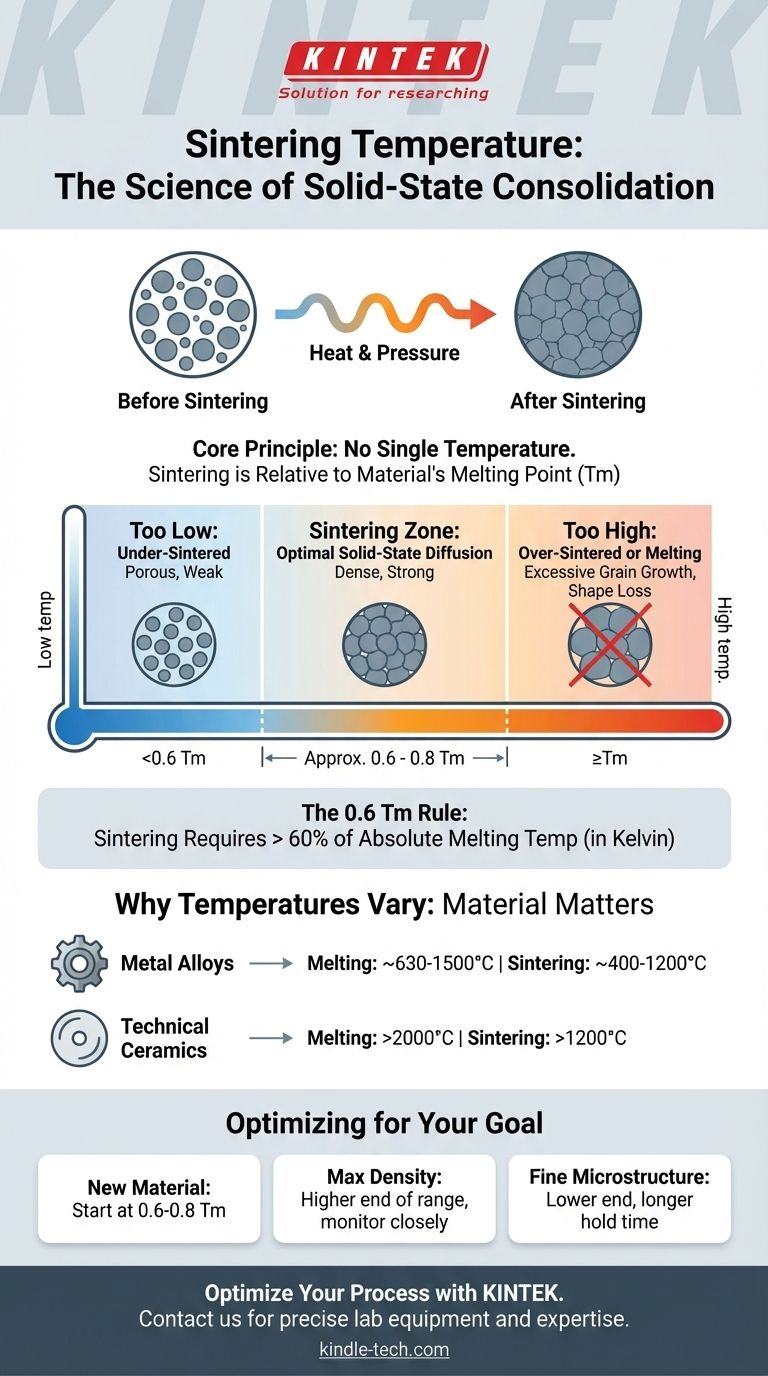

Es gibt keine einzige Temperatur für das Sintern. Der Prozess wird nicht durch eine absolute Zahl definiert, sondern ist fundamental relativ zu dem spezifischen Material, das konsolidiert wird. Die Sintertemperaturen können dramatisch variieren, von 630°C für bestimmte Legierungen bis über 2000°C für Hochleistungskeramiken, wobei die kritische Anforderung darin besteht, dass die Temperatur unter dem tatsächlichen Schmelzpunkt des Materials bleibt.

Das Kernprinzip des Sinterns besteht nicht darin, eine bestimmte Temperatur zu erreichen, sondern genügend thermische Energie zuzuführen, damit Atome über Partikelgrenzen diffundieren können. Dies erfordert typischerweise eine Temperatur, die größer als 60% der absoluten Schmelztemperatur (Tm) des Materials ist, aber immer unter dem Verflüssigungspunkt.

Das Kernprinzip: Die Rolle der Temperatur beim Sintern

Sintern ist ein Prozess der Verdichtung und Formung einer festen Masse aus Material durch Hitze und Druck, ohne es bis zum Schmelzpunkt zu erhitzen. Die Temperatur ist der Haupttreiber dieser Umwandlung.

Ermöglichung der Atomdiffusion

Der Hauptzweck der Hitze beim Sintern besteht darin, Atomen genügend Energie für die Bewegung zu geben. Bei hohen Temperaturen vibrieren die Atome intensiv und können über die Grenzen einzelner Partikel diffundieren und so die Zwischenräume zwischen ihnen füllen.

Diese atomare Bewegung reduziert die gesamte Oberfläche und bewirkt, dass die Partikel verschmelzen, wodurch aus einem Ausgangspulver ein dichtes, zusammenhängendes Festteil entsteht.

Die „Goldlöckchen“-Zone: Unterhalb des Schmelzpunkts

Es ist wichtig zu verstehen, dass Sintern ein Festkörperprozess ist. Das Ziel ist es, das Material so heiß zu machen, dass sich Atome bewegen können, aber nicht so heiß, dass die Kristallstruktur des Materials zusammenbricht.

Wenn die Temperatur den Schmelzpunkt erreicht oder überschreitet, handelt es sich nicht mehr um Sintern; es wird zu Gießen oder Schweißen, und die präzise Form des verdichteten Pulvers geht verloren.

Die Faustregel von 0,6 Tm

Als allgemeine Richtlinie wird die Mindesttemperatur für effektives Sintern oft als größer als das 0,6-fache der absoluten Schmelztemperatur (Tm) des Materials angegeben.

Damit diese Regel genau ist, muss die Temperatur in Kelvin berechnet werden. Beispielsweise würde ein Material, das bei 1727°C (2000 K) schmilzt, um 927°C (1200 K) herum effektiv zu sintern beginnen.

Warum Sintertemperaturen so stark variieren

Die große Spanne der Sintertemperaturen ist eine direkte Folge der unterschiedlichen Eigenschaften der verarbeiteten Materialien. Die Werte von 2000°C und 630°C sind beide korrekt – nur für völlig unterschiedliche Substanzen.

Schmelzpunkt des Materials

Dies ist der wichtigste Einzelfaktor. Ein Material mit einem sehr hohen Schmelzpunkt, wie eine technische Keramik, erfordert naturgemäß eine sehr hohe Sintertemperatur.

Umgekehrt wird eine Metalllegierung mit einem niedrigeren Schmelzpunkt bei einer entsprechend niedrigeren Temperatur gesintert. Die Sintertemperatur skaliert direkt mit dem Schmelzpunkt.

Vor-Sinter-Prozesse

In vielen industriellen Anwendungen, insbesondere beim Metall-Spritzguss (MIM) und in der Keramik, erfolgt vor dem Sintern ein vorbereitender Schritt, der als Entbinderung bezeichnet wird.

Dieser Prozess findet bei einer viel niedrigeren Temperatur statt (z. B. bis zu 600°C) und dient dazu, ein Polymerbindemittel zu verbrennen, das das Pulver in seinem „grünen“ Zustand zusammenhält. Dies muss vollständig geschehen, bevor die Temperatur auf die viel höhere Sintertemperatur erhöht wird.

Die Abwägungen verstehen

Die Wahl der Sintertemperatur ist ein Balanceakt. Die genaue Temperatur und Dauer beeinflussen die End-Eigenschaften des Teils, und eine falsche Wahl kann zum Versagen der Komponente führen.

Untersintern: Unzureichende Temperatur

Wenn die Temperatur zu niedrig oder die Zeit zu kurz ist, ist die Atomdiffusion unvollständig. Dies führt zu einem schwachen, porösen Teil, der keine volle Dichte erreicht hat, was seine mechanische Festigkeit und andere Eigenschaften beeinträchtigt.

Übersintern: Übermäßiges Kornwachstum

Wenn die Temperatur zu hoch ist (aber immer noch unter dem Schmelzpunkt), kann der Prozess zu schnell oder zu aggressiv ablaufen. Dies führt zu übermäßigem Kornwachstum, bei dem kleinere Kristallkörner zu größeren verschmelzen. Obwohl das Teil dicht sein mag, können große Körner das Material oft spröder machen.

Die Gefahr des Schmelzens

Das Überschreiten des Schmelzpunktes stellt ein katastrophales Versagen im Sinterprozess dar. Das Teil sackt zusammen, verliert seine Form und seine innere Mikrostruktur wird zerstört, wodurch es unbrauchbar wird.

Bestimmung der richtigen Temperatur für Ihr Projekt

Die ideale Sintertemperatur ist keine feste Zahl, sondern eine Variable, die Sie steuern, um ein gewünschtes Ergebnis zu erzielen. Ihr Fokus sollte auf den Materialeigenschaften und Ihrem Endziel liegen.

- Wenn Ihr Hauptaugenmerk auf der Arbeit mit einem neuen Material liegt: Beginnen Sie damit, dessen Schmelztemperatur (Tm) zu ermitteln und verwenden Sie den Bereich von 0,6 bis 0,8 Tm (in Kelvin) als Ihren experimentellen Ausgangspunkt.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Dichte liegt: Sie müssen wahrscheinlich am oberen Ende des Sinterbereichs des Materials arbeiten und sorgfältig überwachen, um übermäßiges Kornwachstum oder Schmelzen zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung einer feinkörnigen Mikrostruktur für spezifische Eigenschaften liegt: Zielen Sie auf den unteren Bereich des effektiven Sintertemperaturbereichs ab, möglicherweise kombiniert mit einer längeren Haltezeit, um eine ausreichende Dichte zu erreichen.

Letztendlich befähigt Sie das Verständnis, dass die Sintertemperatur eine Funktion der intrinsischen Eigenschaften eines Materials ist, dazu, über die Suche nach einer einzelnen Zahl hinauszugehen und den Prozess für Ihr spezifisches Ziel zu optimieren.

Zusammenfassungstabelle:

| Materialtyp | Typischer Schmelzpunkt (Tm) Bereich | Sintertemperaturbereich (ca. 0,6-0,8 Tm) |

|---|---|---|

| Metalllegierungen | ~630°C - 1500°C | ~400°C - 1200°C |

| Technische Keramiken | >2000°C | >1200°C |

| Allgemeine Richtlinie | Materialabhängig | Immer unter dem Schmelzpunkt |

Optimieren Sie Ihren Sinterprozess mit der Expertise von KINTEK.

Ob Sie mit Hochleistungskeramiken oder speziellen Metalllegierungen arbeiten, das Erreichen der perfekten Sintertemperatur ist entscheidend für die Dichte, Festigkeit und Mikrostruktur des Teils. KINTEK ist spezialisiert auf die Bereitstellung der präzisen Laborgeräte und Verbrauchsmaterialien, die Sie benötigen, um Ihre thermischen Prozesse effektiv zu steuern.

Lassen Sie sich von unseren Experten bei der Auswahl des richtigen Ofens und Zubehörs helfen, um sicherzustellen, dass Ihre Materialien korrekt gesintert werden, ohne Unter- oder übermäßiges Kornwachstum.

Kontaktieren Sie unser Team noch heute, um Ihre spezifischen Material- und Anwendungsanforderungen zu besprechen. Wir helfen Ihnen, über das Rätselraten hinauszukommen und konsistente, qualitativ hochwertige Ergebnisse zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

- Vakuum Dental Porzellan Sinterofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

Andere fragen auch

- Welche Faktoren beeinflussen die Schrumpfung beim Sintern? Maßhaltigkeit bei Präzisionsteilen kontrollieren

- Warum wird für das Sintern von Ti-43Al-4Nb-1Mo-0.1B ein Hochvakuum benötigt? Gewährleistung von Reinheit & Bruchzähigkeit

- Warum müssen Grünteile, die im Binder-Jetting-Verfahren hergestellt werden, in einem Vakuum-Sinterofen behandelt werden?

- Wie erleichtert ein Hochvakuum-Sintern bei hohen Temperaturen die Nachbehandlung von Zirkonoxid-Beschichtungen?

- Was ist die Standarddicke der Beschichtung? Optimieren Sie Haltbarkeit, Korrosionsschutz und Kosten