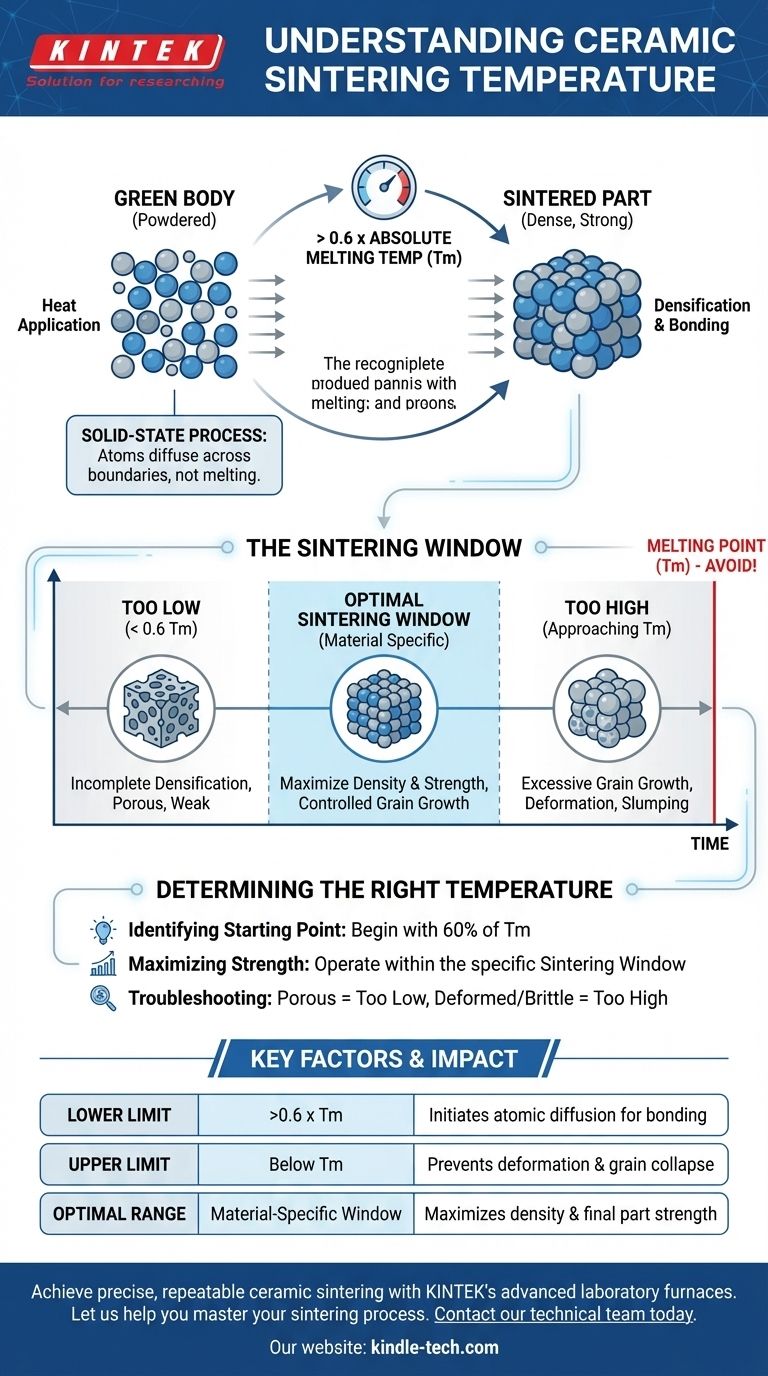

Als Faustregel gilt: Das Sintern von Keramik erfolgt bei Temperaturen, die mehr als das 0,6-fache der absoluten Schmelztemperatur (Tm) des Materials betragen. Diese hohe Temperatur dient nicht dazu, die Keramik zu schmelzen, sondern genügend Energie für die Festkörperdiffusion bereitzustellen, einen Prozess, bei dem Atome über Partikelgrenzen wandern, um das Material zu einer dichten, festen Masse zu verschmelzen.

Die entscheidende Erkenntnis ist, dass die Sintertemperatur kein Einzelwert ist, sondern ein sorgfältig kontrollierter Bereich, der für jedes Material spezifisch ist. Ziel ist es, das Material heiß genug zu machen, damit Atome sich verbinden können, ohne den Schmelzpunkt zu erreichen, was dazu führen würde, dass die Struktur sich verflüssigt und zusammenbricht.

Warum die Temperatur der kritische Faktor ist

Sintern ist im Grunde ein wärmegetriebener Prozess. Die präzise Anwendung von Temperatur ist es, die einen locker gepackten „Grünkörper“ aus Keramikpulver in ein starkes, kohärentes Teil verwandelt.

Aktivierung der Atomdiffusion

Wärme liefert die kinetische Energie, die für die Bewegung der Atome notwendig ist. Während des Sinterns ermöglicht diese Energie den Atomen an der Oberfläche einzelner Keramikpartikel, über die Grenzen zu diffundieren und sich mit benachbarten Partikeln zu verbinden.

Dieser Prozess reduziert die Gesamtoberfläche und schließt die Poren zwischen den Partikeln, was zu einer Verdichtung und einer signifikanten Erhöhung der Festigkeit und Stabilität des Materials führt.

Ein Festkörperprozess

Entscheidend ist, dass Sintern ein Festkörpermechanismus ist. Die Temperatur muss unter dem Schmelzpunkt des Materials bleiben.

Würde die Keramik schmelzen, ginge ihre geformte Gestalt verloren. Ziel ist es, die Partikel miteinander zu verschmelzen, während sie fest bleiben, um die Geometrie des Bauteils zu erhalten.

Das Sinterfenster verstehen

Jedes Keramikmaterial hat ein optimales „Sinterfenster“ – einen spezifischen Temperaturbereich, in dem eine effektive Verdichtung ohne strukturelle Schäden stattfindet.

Die untere Grenze

Der Prozess erfordert eine Mindesttemperatur, um eine signifikante Atomdiffusion einzuleiten. Hier dient die Faustregel – größer als 0,6 Tm – als nützlicher Ausgangspunkt.

Unterhalb dieser allgemeinen Schwelle ist die Diffusionsrate zu langsam, um in einer praktischen Zeit die volle Dichte zu erreichen.

Die obere Grenze

Die absolute Obergrenze für das Sintern ist der Schmelzpunkt des Materials. Das Annähern an diese Temperatur birgt das Risiko von Verformung, Absacken oder vollständiger Verflüssigung des Teils.

Sintern im Kontext

Die Sinterstufe erfolgt am Ende eines mehrstufigen Prozesses. Ein geformter „Grünkörper“ wird zunächst bei einer niedrigeren Temperatur erhitzt, um Bindemittel abzubrennen, bevor er auf die hohe Sintertemperatur gebracht wird, um die Keramikpartikel zu verschmelzen.

Die Kompromisse der Temperaturkontrolle

Das Erreichen der richtigen Temperatur ist ein Balanceakt. Selbst geringfügige Abweichungen vom optimalen Sinterfenster können erhebliche Folgen für das Endprodukt haben.

Zu niedrig: Unvollständige Verdichtung

Ist die Temperatur zu niedrig, ist die Diffusion unzureichend. Das resultierende Teil wird porös, mechanisch schwach und erfüllt möglicherweise nicht die erforderlichen Leistungsspezifikationen.

Zu hoch: Kornwachstum und Verformung

Ist die Temperatur zu hoch, auch wenn sie unter dem Schmelzpunkt liegt, kann dies andere Probleme verursachen. Das Hauptproblem ist übermäßiges Kornwachstum, bei dem kleinere Körner zu größeren verschmelzen, was oft die Festigkeit und Bruchzähigkeit des Materials verringern kann.

Die richtige Temperatur für Ihr Ziel bestimmen

Die korrekte Sintertemperatur hängt vollständig vom spezifischen Material und den gewünschten Eigenschaften des Endbauteils ab.

- Wenn Ihr Hauptaugenmerk darauf liegt, einen Ausgangspunkt zu finden: Beginnen Sie damit, die absolute Schmelztemperatur (Tm) des Materials zu ermitteln und 60 % dieses Wertes zu berechnen.

- Wenn Ihr Hauptaugenmerk darauf liegt, maximale Festigkeit zu erzielen: Sie müssen innerhalb des spezifischen Sinterfensters des Materials arbeiten und die Temperatur so ausbalancieren, dass die Dichte maximiert und übermäßiges Kornwachstum verhindert wird.

- Wenn Ihr Hauptaugenmerk auf der Fehlerbehebung des Prozesses liegt: Ein poröses, schwaches Teil deutet darauf hin, dass die Temperatur zu niedrig sein könnte, während ein verformtes oder sprödes Teil darauf hindeuten könnte, dass die Temperatur zu hoch war.

Letztendlich ist die präzise Temperaturkontrolle das wesentliche Werkzeug, um pulverförmige Keramik in ein hochleistungsfähiges technisches Bauteil zu verwandeln.

Zusammenfassungstabelle:

| Schlüsselfaktor | Beschreibung | Auswirkung auf das Sintern |

|---|---|---|

| Untere Grenze | >0,6 x Schmelztemperatur (Tm) | Leitet die Atomdiffusion zur Bindung ein |

| Obere Grenze | Unterhalb des Schmelzpunkts (Tm) | Verhindert Verformung und Kornkollaps |

| Optimaler Bereich | Materialspezifisches 'Sinterfenster' | Maximiert Dichte und Endteilfestigkeit |

Erreichen Sie präzises, wiederholbares Keramiksintern mit den fortschrittlichen Laboröfen von KINTEK.

Ob Sie neue Materialien entwickeln oder Produktionsprobleme beheben, präzise Temperaturkontrolle ist unerlässlich. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien, auf die sich Forscher und Ingenieure für konsistente, qualitativ hochwertige Ergebnisse verlassen.

Lassen Sie uns Ihnen helfen, Ihren Sinterprozess zu meistern. Unsere Experten können Sie bei der Auswahl der richtigen Ausrüstung für Ihre spezifischen Keramikmaterialien und Anwendungsziele beraten.

Kontaktieren Sie noch heute unser technisches Team, um Ihre Sinteranforderungen zu besprechen und zu entdecken, wie KINTEK-Lösungen die Fähigkeiten Ihres Labors verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Labor-Muffelofen-Bodenhub-Muffelofen

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- 1800℃ Muffelofen für Labor

Andere fragen auch

- Welche Ausrüstung wird für ein Pyrolyselabor benötigt? Den richtigen Reaktor für Ihre Forschung auswählen

- Welche Ausrüstung wird bei der Pyrolyse verwendet? Den richtigen Reaktor für Ihren Rohstoff und Ihre Produkte wählen

- Was ist das Prinzip des Drehrohrofens? Beherrschen der kontinuierlichen thermischen Verarbeitung

- Welche Zonen gibt es im Drehofen bei der Zementherstellung? Meistern Sie den Kernprozess für hochwertigen Klinker

- Welche Arten von Pyrolyse-Reaktoren werden in der Industrie eingesetzt? Wählen Sie die richtige Technologie für Ihr Produkt