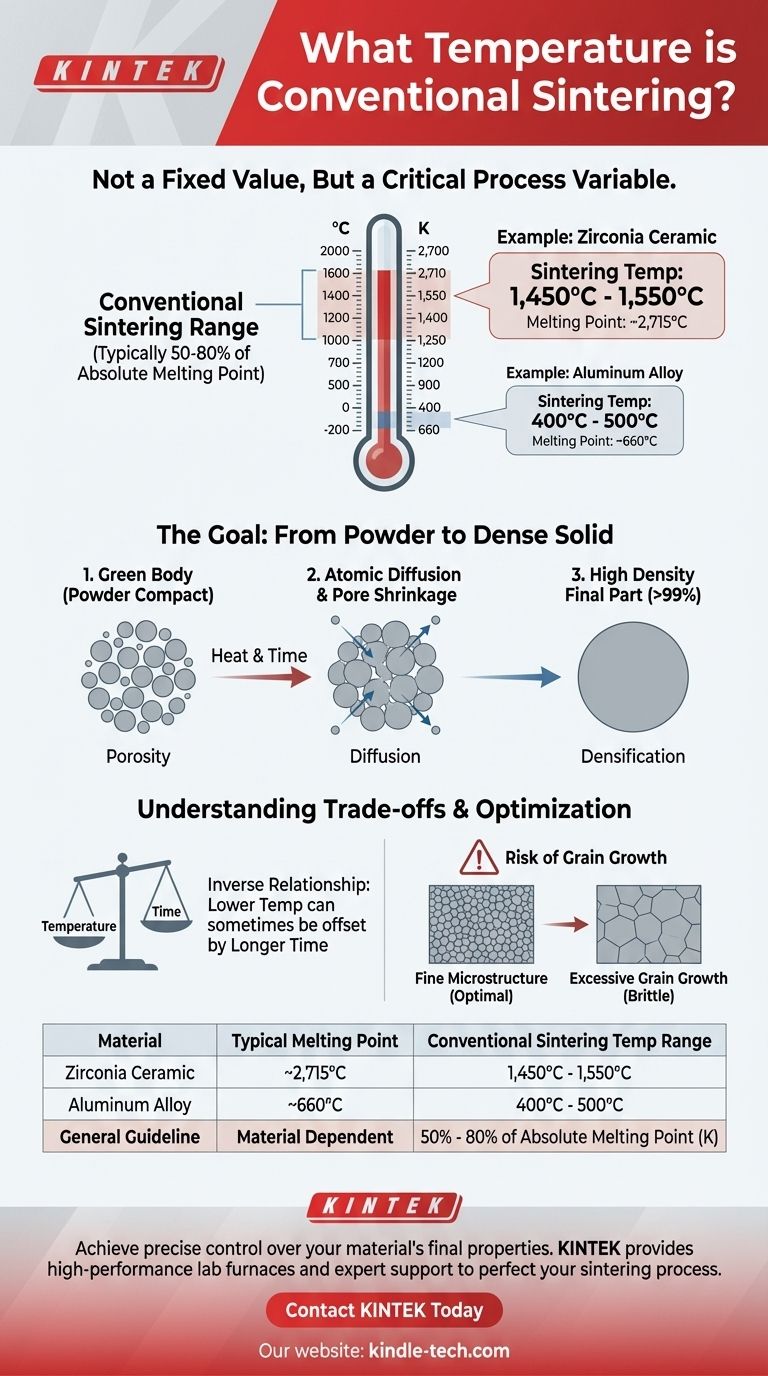

Beim konventionellen Sintern ist die Temperatur kein fester Wert, sondern stark vom zu verarbeitenden Material abhängig. Für eine gängige Hochleistungskeramik wie Zirkonoxid liegt die Brenntemperatur typischerweise zwischen 1.450°C und 1.550°C. Dies ist deutlich höher als die Temperatur, bei der sich ihre Kristallstruktur umwandelt (ca. 1.170°C), da das Hauptziel darin besteht, maximale Dichte und Festigkeit zu erreichen, und nicht nur eine Phasenänderung.

Die Sintertemperatur ist am besten nicht als feste Zahl zu verstehen, sondern als kritische Prozessvariable. Die richtige Temperatur ist eine, die hoch genug ist, um atomare Diffusion zu ermöglichen und Partikel miteinander zu verschmelzen, aber sicher unterhalb des Schmelzpunkts des Materials bleibt, typischerweise zwischen 50-80% seiner absoluten Schmelztemperatur.

Das Ziel des Sinterns: Vom Pulver zum Feststoff

Sintern ist ein thermischer Prozess, der einen Pulverpressling in ein dichtes, festes Objekt umwandelt. Wärme liefert die Energie, die erforderlich ist, um die Struktur des Materials grundlegend zu verändern.

Beseitigung der Porosität

Das Ausgangsmaterial ist ein „Grünling“, ein verdichtetes Pulver mit erheblichen leeren Räumen oder Porosität zwischen den Partikeln. Das Hauptziel des Sinterns ist die Beseitigung dieser Poren.

Antrieb der atomaren Diffusion

Wärme energetisiert die Atome innerhalb der Pulverpartikel. Diese Energie ermöglicht es den Atomen, über die Grenzen benachbarter Partikel zu wandern, die Hohlräume zwischen ihnen zu füllen und starke metallurgische Bindungen zu bilden. Dieser Prozess wird als atomare Diffusion bezeichnet.

Erreichen hoher Dichte

Während die Diffusion fortschreitet, verschmelzen die Partikel, die Poren schrumpfen, und das gesamte Teil wird dichter und stärker. Für Materialien wie Zirkonoxid ist das Ziel oft, eine Enddichte zu erreichen, die über 99% des theoretischen Maximums beträgt, um überlegene mechanische Eigenschaften zu gewährleisten.

Warum die Temperatur so drastisch variiert

Es gibt keine universelle Sintertemperatur, da der Diffusionsprozess intrinsisch mit den Eigenschaften des Materials, insbesondere seinem Schmelzpunkt, verbunden ist.

Die Faustregel: Der Schmelzpunkt ist entscheidend

Eine zuverlässige Richtlinie ist, dass die konventionelle Sintertemperatur eines Materials typischerweise 50% bis 80% seiner absoluten Schmelztemperatur (gemessen in Kelvin) beträgt. Materialien mit sehr hohen Schmelzpunkten erfordern sehr hohe Sintertemperaturen.

Beispiel: Zirkonoxid

Zirkonoxid hat einen extrem hohen Schmelzpunkt von ca. 2.715°C. Die übliche Sintertemperatur von ~1.500°C liegt genau im erwarteten Bereich und ermöglicht eine effektive Diffusion ohne Schmelzgefahr.

Beispiel: Metalle vs. Keramiken

Dieses Prinzip erklärt die großen Unterschiede zwischen Materialklassen. Ein Aluminiumlegierungspulver (Schmelzpunkt ~660°C) kann bei Temperaturen von nur 400-500°C gesintert werden, während technische Keramiken Temperaturen weit über 1.000°C erfordern.

Die Kompromisse verstehen

Die Wahl einer Sintertemperatur ist ein Gleichgewicht konkurrierender Faktoren. Einfach heißer zu machen ist nicht immer besser und kann erhebliche Probleme verursachen.

Temperatur vs. Zeit

Es besteht ein umgekehrtes Verhältnis zwischen Temperatur und Zeit. Man kann manchmal eine ähnliche Verdichtung erreichen, indem man bei einer niedrigeren Temperatur über eine viel längere Dauer sintert. Dies wird oft getan, um Energie zu sparen oder eine feinere Kontrolle über die endgültige Mikrostruktur zu erhalten.

Das Risiko des Kornwachstums

Übermäßige Temperatur oder Zeit kann zu Kornwachstum führen, bei dem kleinere Kristallkörner zu größeren verschmelzen. Obwohl dies dazu beitragen kann, die letzten Spuren von Porosität zu beseitigen, können übermäßig große Körner das Endmaterial oft spröder und bruchanfälliger machen.

Der Phasenumwandlungspunkt

Für ein Material wie Zirkonoxid ist das Erreichen der Phasenumwandlungstemperatur (~1.170°C) ein notwendiger Schritt, aber nicht ausreichend für eine vollständige Verdichtung. Eine signifikante atomare Diffusion, die die viel höhere Temperatur von ~1.500°C erfordert, ist das, was tatsächlich ein starkes, dichtes Endteil erzeugt.

Wie man die richtige Temperatur bestimmt

Die ideale Sintertemperatur hängt vollständig von Ihrem Endziel ab. Beginnen Sie immer mit dem technischen Datenblatt des Materiallieferanten und passen Sie es dann an Ihr spezifisches Ziel an.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und Dichte liegt: Streben Sie das obere Ende des empfohlenen Sintertemperaturbereichs an, um die vollständigste Partikelverschmelzung und Poreneliminierung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Steuerung der Mikrostruktur oder der Kosten liegt: Erwägen Sie die Verwendung niedrigerer Temperaturen in Kombination mit längeren Haltezeiten, stellen Sie jedoch sicher, dass Sie immer noch die für Ihre Anwendung erforderliche Mindestdichte erreichen.

Letztendlich ist die Temperatur der primäre Hebel, den Sie betätigen können, um die endgültige Dichte, Kornstruktur und mechanische Leistung eines gesinterten Bauteils zu steuern.

Zusammenfassungstabelle:

| Material | Typischer Schmelzpunkt | Konventioneller Sintertemperaturbereich |

|---|---|---|

| Zirkonoxidkeramik | ~2.715°C | 1.450°C - 1.550°C |

| Aluminiumlegierung | ~660°C | 400°C - 500°C |

| Allgemeine Richtlinie | Materialabhängig | 50% - 80% des absoluten Schmelzpunkts (K) |

Erzielen Sie präzise Kontrolle über die Endprodukteigenschaften Ihres Materials.

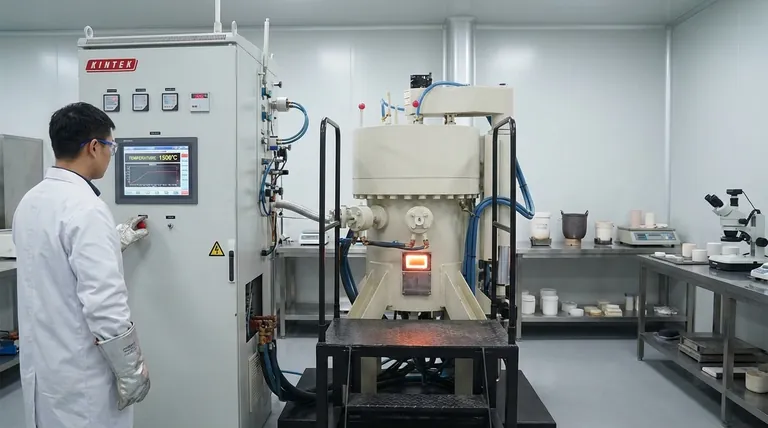

Die richtige Sintertemperatur ist entscheidend, um maximale Dichte, Festigkeit und die gewünschte Mikrostruktur in Ihren Keramik- oder Metallteilen zu erreichen. Bei KINTEK sind wir darauf spezialisiert, die Hochleistungs-Laboröfen und fachkundige Unterstützung bereitzustellen, die Sie benötigen, um Ihren Sinterprozess zu perfektionieren.

Unsere Ausrüstung gewährleistet die präzise Temperaturkontrolle und gleichmäßige Erwärmung, die für wiederholbare, hochwertige Ergebnisse unerlässlich sind. Lassen Sie sich von unseren Experten helfen, Ihren Sinterzyklus für Ihr spezifisches Material und Ihre Anwendungsziele zu optimieren.

Kontaktieren Sie KINTEK noch heute, um die Sinterbedürfnisse Ihres Labors zu besprechen und die richtige Lösung für Sie zu entdecken.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- 1700℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- 1400℃ Muffelofen für Labor

Andere fragen auch

- Was sind die Hauptvorteile des Vakuumsinterns? Erreichen Sie überlegene Reinheit und Leistung

- Was sind die Vorteile der Verwendung eines Vakuum-Heißpress-Sinterofens? Überlegene Dichte für nanokristallines Fe3Al

- Wie hoch ist der Impact Factor von Powder Metallurgy Progress? Eine Analyse und Kontextualisierung für 2022

- Was sind die Vorteile eines Vakuum-Heißpressofens? Erreicht hochdichte NTC-Keramiken mit überlegener Stabilität.

- Was sind die Hauptvorteile der Verwendung eines Vakuum-Heißpress-Sinterofens? Maximierung der Dichte in B4C-CeB6-Keramiken