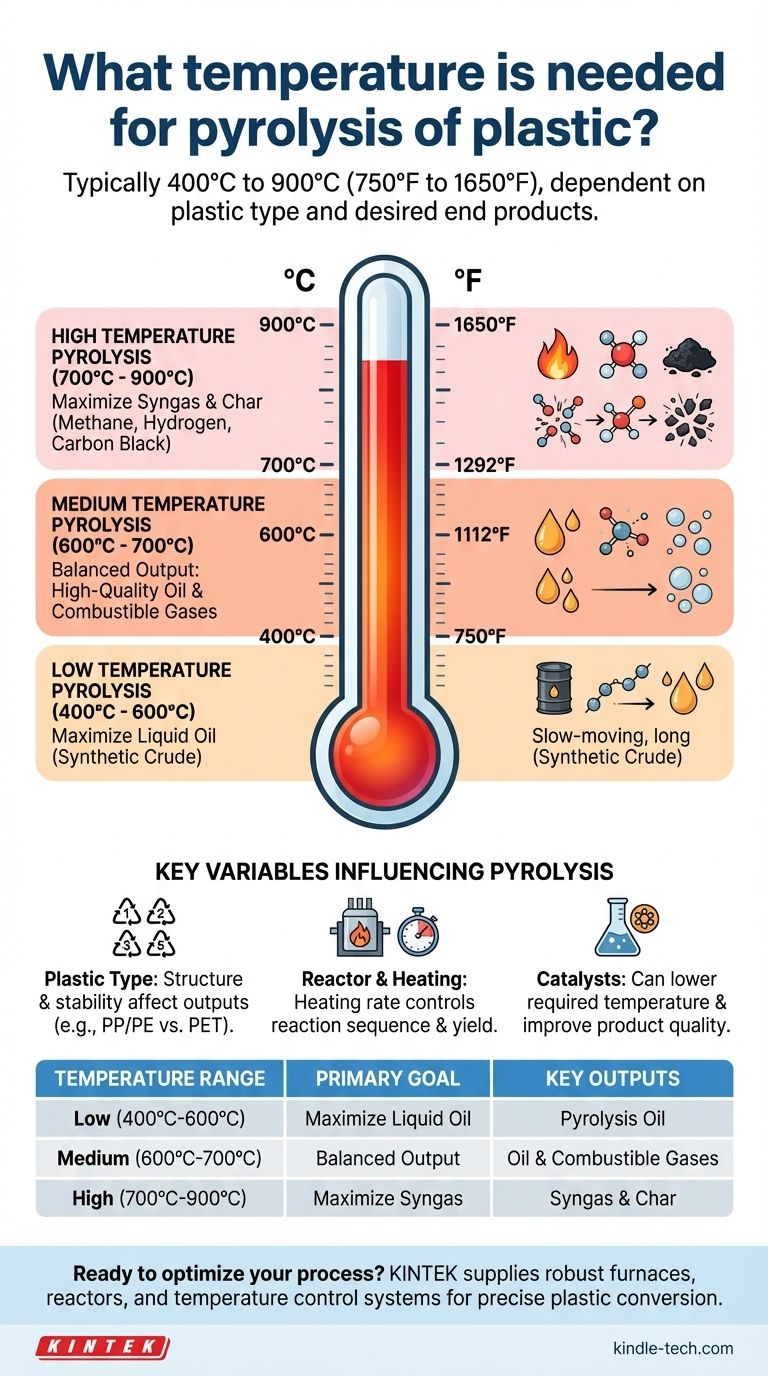

Kurz gesagt, die für die Pyrolyse von Kunststoff erforderliche Temperatur liegt typischerweise zwischen 400°C und 900°C (750°F und 1650°F). Die genaue Temperatur hängt vollständig von der Art des zu verarbeitenden Kunststoffs und den gewünschten Endprodukten wie Öl, Gas oder Koks ab.

Das Verständnis der Pyrolyse besteht nicht darin, eine einzige magische Zahl für die Temperatur zu finden. Stattdessen geht es darum, die Temperatur zu steuern, um Kunststoff selektiv in eine spezifische Mischung wertvoller Produkte zu zerlegen.

Die Rolle der Temperatur bei der Kunststoffpyrolyse

Pyrolyse ist die thermische Zersetzung eines Materials in Abwesenheit von Sauerstoff. Wenn Sie Kunststoffe ohne Sauerstoff erhitzen, zerfallen ihre langen Polymerketten in kleinere, wertvollere Moleküle. Die Temperatur ist der primäre Hebel, den Sie betätigen, um zu steuern, welche Moleküle das sind.

Niedertemperaturpyrolyse (400°C - 600°C)

Am unteren Ende des Spektrums ist der Prozess langsamer und weniger intensiv. Die längeren Polymerketten werden abgebaut, aber nicht so aggressiv.

Dieser Bereich wird hauptsächlich verwendet, um den Ertrag an flüssigem Öl zu maximieren. Eine langsamere Zersetzung begünstigt die Bildung schwererer Kohlenwasserstoffketten, die zu einem synthetischen Rohöl, oft Pyrolyseöl genannt, kondensieren.

Mitteltemperaturpyrolyse (600°C - 700°C)

Mit steigender Temperatur wird das Cracken der Polymerketten stärker. Dies ist ein vielseitiger Bereich, der oft für eine ausgewogene Ausgabe angestrebt wird.

Sie erhalten typischerweise eine Mischung aus hochwertigem flüssigem Öl und brennbaren Gasen. Die höhere Hitze zerlegt einige der schwereren Ölfraktionen in leichtere, nicht kondensierbare Gase wie Methan, Wasserstoff und Ethylen.

Hochtemperaturpyrolyse (700°C - 900°C)

Bei diesen sehr hohen Temperaturen werden die molekularen Bindungen aggressiv aufgebrochen. Das primäre Ziel ist hier oft nicht flüssiger Brennstoff.

Dieser Bereich wird verwendet, um die Produktion von brennbaren Gasen (Synthesegas) und festen Kohlenstoffrückständen (Koks oder Ruß) zu maximieren. Die intensive Hitze spaltet fast alle Kohlenwasserstoffketten in die einfachsten, gasförmigen Formen.

Die wichtigsten Variablen verstehen

Die Temperatur ist der kritischste Faktor, aber sie wirkt nicht isoliert. Das Endergebnis ist das Ergebnis mehrerer miteinander verbundener Variablen.

Der Einfluss des Kunststofftyps

Verschiedene Kunststoffe haben unterschiedliche chemische Strukturen und thermische Stabilitäten. Zum Beispiel neigen Polypropylen (PP) und Polyethylen (PE) dazu, bei niedrigeren Temperaturen in nützliche Öl- und Wachsfraktionen zerlegt zu werden, während PET andere Bedingungen erfordert und mehr Koks und Gas produzieren kann.

Reaktordesign und Heizrate

Wie schnell Sie die Zieltemperatur erreichen (die Heizrate) ist ebenfalls wichtig. Eine langsame Heizrate ermöglicht kontrolliertere, sequentielle Reaktionen, die oft die Ölproduktion begünstigen. Eine schnelle Heizrate (Schnellpyrolyse) kann unterschiedliche Ausbeuten erzeugen und wird oft verwendet, um spezifische chemische Ausgaben zu maximieren.

Die Rolle von Katalysatoren

Katalysatoren können in den Prozess eingebracht werden, um die erforderliche Temperatur zu senken oder die chemischen Reaktionen so zu steuern, dass ein spezifischeres, qualitativ hochwertigeres Produkt entsteht. Zum Beispiel könnte ein Katalysator dazu beitragen, einen flüssigen Brennstoff mit Eigenschaften zu erzeugen, die näher an kommerziellem Benzin oder Diesel liegen.

Die richtige Wahl für Ihr Ziel treffen

Die optimale Temperatur wird durch Ihr Ziel definiert. Bevor Sie einen Prozess starten, müssen Sie definieren, was Sie produzieren möchten.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Flüssigölproduktion liegt: Arbeiten Sie im unteren Temperaturbereich von 400°C bis 600°C, der die Bildung längerer Kohlenwasserstoffketten begünstigt.

- Wenn Ihr Hauptaugenmerk auf der Produktion von brennbarem Synthesegas liegt: Arbeiten Sie im höheren Temperaturbereich von 700°C bis 900°C, um die Kunststoffe aggressiv in einfache Gasmoleküle zu spalten.

- Wenn Ihr Hauptaugenmerk auf einer ausgewogenen Produktion von Öl und Gas liegt: Ein mittlerer Temperaturbereich von 600°C bis 700°C bietet einen vielseitigen Mittelweg für die Produktion beider wertvoller Ströme.

Letztendlich ist die Temperaturkontrolle der Schlüssel, um den spezifischen Wert, der in Kunststoffabfällen verborgen ist, freizusetzen.

Zusammenfassungstabelle:

| Temperaturbereich | Primäres Ziel | Hauptprodukte |

|---|---|---|

| Niedrig (400°C - 600°C) | Flüssigöl maximieren | Pyrolyseöl (Synthetisches Rohöl) |

| Mittel (600°C - 700°C) | Ausgewogene Produktion | Hochwertiges Öl & brennbare Gase |

| Hoch (700°C - 900°C) | Synthesegas maximieren | Brennbare Gase (z.B. Methan, Wasserstoff) & Koks |

Bereit, Ihren Kunststoffpyrolyseprozess aufzubauen oder zu optimieren?

Eine präzise Temperaturkontrolle ist entscheidend, um Ihre Zielerträge an Öl, Gas oder Koks zu erreichen. Die richtige Laborausrüstung gewährleistet genaue Tests, wiederholbare Ergebnisse und skalierbare Prozesse.

KINTEK ist spezialisiert auf die Lieferung robuster Öfen, Reaktoren und Temperaturkontrollsysteme, die Sie für Ihren Erfolg benötigen. Egal, ob Sie in der Forschung und Entwicklung tätig sind oder die Produktion hochfahren, wir bieten die zuverlässigen Werkzeuge für eine effiziente Umwandlung von Kunststoffabfällen.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Anforderungen zu besprechen und die perfekte Heizlösung für Ihr Pyrolyseprojekt zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- Vertikaler Labortiegelofen

- 1800℃ Muffelofen für Labor

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Wie hoch ist die Glühtemperatur von Quarz? Erreichen Sie optimale thermische Stabilität für Ihre Komponenten

- Was ist der thermische Entbinderungsprozess? Ein Leitfaden zur sicheren Binderentfernung für MIM & Keramik

- Wie wirken sich Hochtemperaturöfen und Keramikschmelztiegel auf die Stabilität von Lithium-Ionen-Batterien aus? Master Precision Synthesis

- Wofür wird ein Ofen im Labor verwendet? Erschließen Sie die Materialtransformation für Ihre Forschung

- Was ist der Verwendungszweck einer digitalen Muffelofen? Kontaminationsfreie Hochtemperaturverarbeitung erreichen