Zum Schmelzen von Stahl ist der Industriestandard und die vielseitigste Option ein Induktionsofen. Dieser Ofentyp verwendet keine Flammen oder externen Heizelemente. Stattdessen nutzt er leistungsstarke, hochfrequente Magnetfelder, um intensive Wärme direkt im Stahl selbst oder in einem leitfähigen Tiegel zu erzeugen, was zu einem schnellen, sauberen und hocheffizienten Schmelzprozess führt.

Obwohl mehrere Ofentypen die erforderlichen Temperaturen erreichen können, geht es bei der Kernentscheidung nicht nur um Wärme. Die Wahl hängt von einem Kompromiss zwischen Schmelzreinheit, Betriebsgröße und Kosten ab, wobei Induktionsöfen das beste Gleichgewicht für die größte Bandbreite an Stahlschmelzanwendungen bieten.

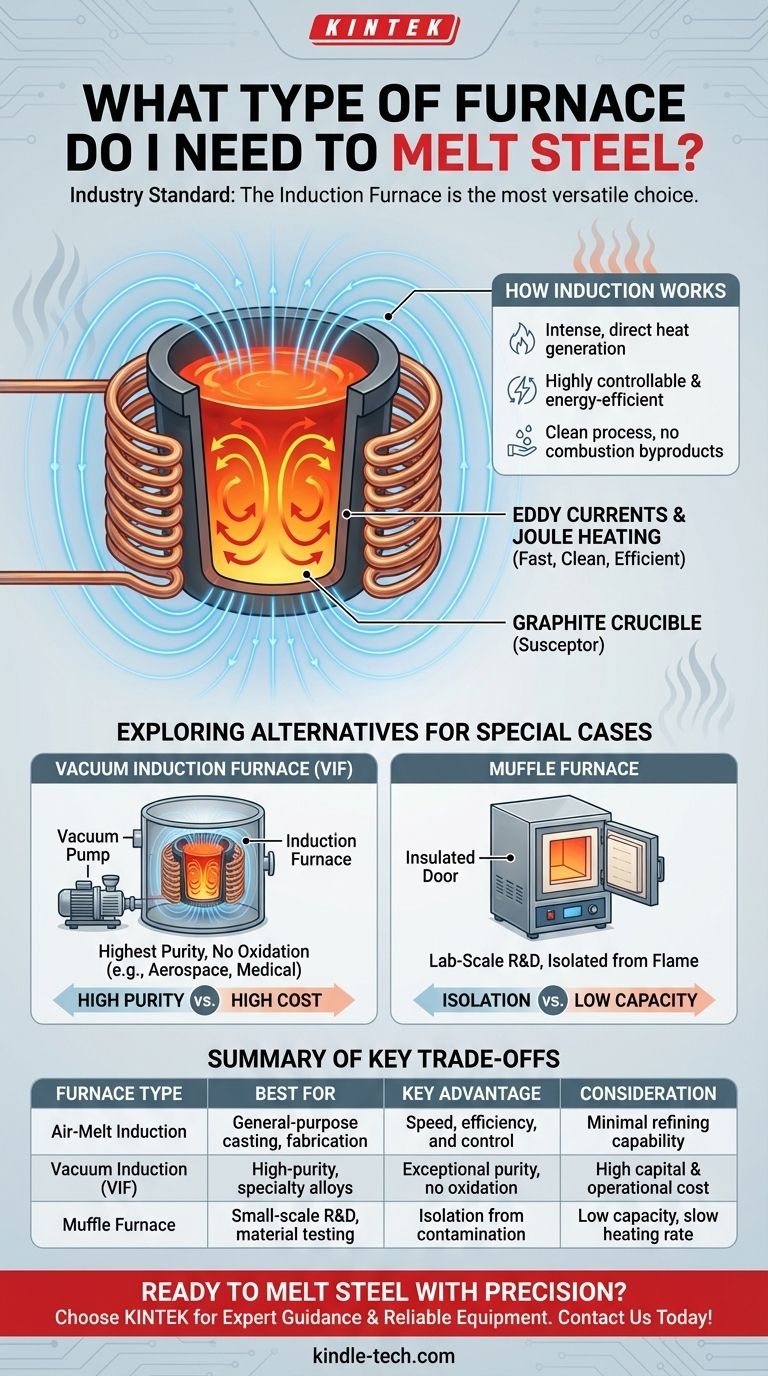

Wie ein Induktionsofen für Stahl funktioniert

Ein Induktionsofen arbeitet nach einem Prinzip, das sowohl elegant als auch leistungsstark ist. Er unterscheidet sich grundlegend von einem traditionellen brennstoffbetriebenen oder Widerstandsofen.

Das Prinzip der elektromagnetischen Induktion

Der Ofen verwendet eine Kupferspule, durch die ein starker Wechselstrom geleitet wird. Dies erzeugt ein sich schnell änderndes Magnetfeld um und in der Spule.

Wenn ein leitfähiges Material wie Stahl oder ein Graphittiegel in dieses Feld gelegt wird, induziert das Magnetfeld starke elektrische Ströme darin, die als Wirbelströme bekannt sind.

Aufgrund des natürlichen elektrischen Widerstands des Materials erzeugen diese wirbelnden Ströme immense Wärme. Dieser Prozess, Joulesche Erwärmung genannt, schmilzt das Metall von innen heraus.

Die Rolle des Tiegels

Zum Schmelzen von Stahl wird das Metall in einem Behälter, einem sogenannten Tiegel, gehalten. Dieser Tiegel besteht oft aus Graphit.

Graphit ist ein ideales Material, da es ein Suszeptor ist – es absorbiert die elektromagnetische Energie leicht und wandelt sie in Wärme um, die dann auf den Stahl übertragen wird. Dies gewährleistet eine gleichmäßige und kontrollierte Schmelze.

Warum diese Methode ideal für Stahl ist

Die Induktionserwärmung ist hochgradig steuerbar und energieeffizient. Da die Wärme direkt im Chargenmaterial erzeugt wird, geht nur sehr wenig Energie verloren.

Diese Methode ist auch sehr sauber, da keine Verbrennungsnebenprodukte das Metall verunreinigen. Dies ist entscheidend für die Aufrechterhaltung der spezifischen Eigenschaften von Stahllegierungen.

Erkundung anderer Öfen für Sonderfälle

Während Standard-Induktionsöfen das Arbeitspferd sind, können spezialisierte Anwendungen unterschiedliche Technologien erfordern. Dies sind oft Variationen der Induktion oder werden für sehr spezifische, nicht-produktive Zwecke verwendet.

Vakuum-Induktionsöfen

Für Anwendungen mit höchster Reinheit, wie z.B. Luft- und Raumfahrt- oder medizinischer Stahl, wird ein Vakuum-Induktionsofen (VIF) verwendet. Dies ist ein Induktionsofen, der in einer Kammer untergebracht ist, aus der die gesamte Luft entfernt wurde.

Das Schmelzen im Vakuum verhindert, dass der flüssige Stahl mit Sauerstoff und anderen Gasen reagiert, wodurch Verunreinigungen eliminiert und die Herstellung extrem sauberer, hochleistungsfähiger Legierungen ermöglicht wird.

Muffelöfen

Ein Muffelofen wird typischerweise für Laboranwendungen und nicht für die Massenproduktion von Stahl verwendet. Er funktioniert, indem er eine Kammer (die "Muffel") extern beheizt.

Der Hauptvorteil ist, dass das Material im Inneren vollständig von Flammen oder Heizelementen isoliert ist, wodurch eine direkte Kontamination verhindert wird. Seine Heizrate und Kapazität sind jedoch für die meisten praktischen Stahlschmelzaufgaben viel zu gering.

Die wichtigsten Kompromisse verstehen

Die Wahl eines Ofens ist eine Übung im Ausgleich konkurrierender Prioritäten. Es gibt keinen einzigen "besten" Ofen, sondern nur den besten für ein bestimmtes Ziel.

Reinheit vs. Kosten

Ein Standard-Luftschmelz-Induktionsofen ist kostengünstig und effizient für die meisten kommerziellen und industriellen Stähle.

Ein Vakuum-Induktionsofen erzeugt außergewöhnlich reines Metall, ist aber aufgrund der Komplexität des Vakuumsystems mit deutlich höheren Investitions- und Betriebskosten verbunden.

Effizienz vs. Raffination

Induktionsöfen sind extrem effizient beim Schmelzen, bieten aber minimale Raffinationsmöglichkeiten. Die Zusammensetzung des eingebrachten Metalls ist weitgehend das, was man erhält.

Andere industrielle Methoden, wie ein Elektrolichtbogenofen (in den Referenzen nicht behandelt, aber relevant für den Kontext), sind weniger kontrolliert, können aber zur Raffination von Stahl durch Ausbrennen von Verunreinigungen wie Kohlenstoff verwendet werden.

Größe vs. Komplexität

Induktionsöfen sind hochgradig skalierbar. Kleine Tischgeräte sind für Hobbyisten und Labore erhältlich, während massive Multi-Tonnen-Öfen in industriellen Gießereien eingesetzt werden.

Mit zunehmender Größe steigt auch die Komplexität. Große Systeme erfordern ausgeklügelte Stromversorgungen, Wasserkreisläufe und oft Robotersysteme zum Laden und Gießen.

Den richtigen Ofen für Ihr Ziel auswählen

Ihre Wahl sollte direkt vom beabsichtigten Ergebnis Ihres Schmelzprozesses abhängen.

- Wenn Ihr Hauptaugenmerk auf dem allgemeinen Stahlguss oder der Fertigung liegt: Ein Luftschmelz-Induktionsofen bietet die beste Kombination aus Geschwindigkeit, Effizienz und Kontrolle.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochreiner oder spezieller Stahllegierungen liegt: Ein Vakuum-Induktionsofen ist das erforderliche Werkzeug, um die Schmelzatmosphäre zu kontrollieren und gasförmige Verunreinigungen zu eliminieren.

- Wenn Ihr Hauptaugenmerk auf kleiner F&E oder Materialprüfung liegt: Ein kleiner Tisch-Induktionsofen oder ein Hochtemperatur-Muffelofen bietet die präzise Kontrolle, die für kleine Proben erforderlich ist.

Das Verständnis dieser Kerntechnologien ermöglicht es Ihnen, in das richtige Werkzeug für die Aufgabe zu investieren und sowohl Effizienz als auch Qualität Ihrer Arbeit sicherzustellen.

Zusammenfassungstabelle:

| Ofentyp | Am besten geeignet für | Hauptvorteil | Überlegung |

|---|---|---|---|

| Luftschmelz-Induktion | Allgemeiner Guss, Fertigung | Geschwindigkeit, Effizienz und Kontrolle | Minimale Raffinationsfähigkeit |

| Vakuum-Induktion (VIF) | Hochreine Speziallegierungen (Luft- und Raumfahrt, Medizin) | Außergewöhnliche Reinheit, keine Oxidation | Hohe Investitions- und Betriebskosten |

| Muffelofen | Kleine F&E, Materialprüfung | Isolation von Kontamination | Geringe Kapazität, langsame Heizrate |

Bereit, Stahl präzise und effizient zu schmelzen?

Die Wahl des richtigen Ofens ist entscheidend für den Erfolg Ihres Projekts. Ob Sie in der Forschung und Entwicklung tätig sind, Speziallegierungen herstellen oder eine Fertigungswerkstatt betreiben, KINTEK verfügt über das Fachwissen und die Ausrüstung, um Ihre Anforderungen zu erfüllen.

Warum KINTEK für Ihre Laborausrüstung wählen?

- Fachkundige Beratung: Unsere Spezialisten helfen Ihnen bei der Auswahl des perfekten Induktions- oder Vakuumofens, der auf Ihre spezifischen Stahlschmelzanforderungen zugeschnitten ist.

- Bewährte Zuverlässigkeit: Von Tischgeräten bis hin zu industriellen Systemen sind unsere Öfen auf Langlebigkeit und präzise Leistung ausgelegt.

- Umfassender Support: Wir bieten umfassenden Service, von der Installation bis zur Wartung, um einen reibungslosen Betriebsablauf zu gewährleisten.

Überlassen Sie Ihre Schmelzergebnisse nicht dem Zufall. Kontaktieren Sie uns noch heute für eine Beratung und lassen Sie KINTEK Ihr Labor mit der richtigen Technologie ausstatten. Kontaktieren Sie uns über unser Kontaktformular, um Ihr Projekt zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Vertikaler Labortiegelofen

Andere fragen auch

- Was ist die Hauptfunktion eines Vakuuminduktionsschmelzofens? Hochreine Metalle präzise schmelzen

- Welche Vorteile bietet das Induktionsschmelzen? Schnelleres, saubereres und kontrollierteres Metallschmelzen erreichen

- Was ist der Unterschied zwischen Induktionsschmelzen und Vakuuminduktionsschmelzen? Die Wahl des richtigen Verfahrens für die Reinheit

- Was ist die Vakuumlichtbogen-Schmelztechnik? Entdecken Sie die Präzision des Vakuuminduktionsschmelzens

- Wie funktioniert Induktion im Vakuum? Erzielen Sie ultrareines Metallschmelzen mit VIM