Kurz gesagt verwenden Wärmebehandlungsöfen eine breite Palette von Gasen, darunter Stickstoff, Argon, Wasserstoff, Kohlenmonoxid und Ammoniak, unter anderem. Diese Gase werden nicht als Brennstoff verwendet, sondern um eine präzise kontrollierte chemische Atmosphäre in der Ofenkammer zu erzeugen. Diese Atmosphäre interagiert direkt mit den zu behandelnden Metallteilen und bestimmt deren endgültige Oberflächeneigenschaften.

Das grundlegende Prinzip ist, dass das Gas in einem Wärmebehandlungsofen ein entscheidender Bestandteil ist, nicht nur ein leerer Raum. Die Wahl des Gases ist eine bewusste technische Entscheidung, die darauf abzielt, die Oberfläche des Metalls vor schädlichen Reaktionen zu schützen oder absichtlich eine vorteilhafte Reaktion, wie die Oberflächenhärtung, hervorzurufen.

Der Zweck einer kontrollierten Atmosphäre

Wenn Metalle, insbesondere Stahl, auf hohe Temperaturen erhitzt werden, reagieren sie stark mit der umgebenden Luft. Die Atmosphäre im Ofen ist daher eine der kritischsten Variablen im gesamten Wärmebehandlungsprozess.

Unerwünschte Reaktionen verhindern

Für viele Anwendungen besteht das Hauptziel darin, ein Teil zu erhitzen und abzukühlen, ohne seine Oberflächenchemie zu verändern. Die normale Luft, die wir atmen, besteht zu etwa 21 % aus Sauerstoff, der bei Wärmebehandlungstemperaturen sehr zerstörerisch ist.

Der Kontakt mit Sauerstoff verursacht Oxidation (Bildung von Zunder oder Rost) und Entkohlung (Verlust von Kohlenstoff von der Stahloberfläche), beides beeinträchtigt die Qualität und Festigkeit des Endteils. Daher besteht die erste Aufgabe einer Ofenatmosphäre oft darin, die Luft zu verdrängen.

Spezifische, vorteilhafte Reaktionen erzeugen

In anderen Fällen besteht das Ziel darin, die Oberfläche des Teils absichtlich zu verändern, um es härter und verschleißfester zu machen. Dies wird als Einsatzhärtung bezeichnet.

Es werden spezielle Atmosphären erzeugt, die Elemente wie Kohlenstoff oder Stickstoff in die Stahloberfläche diffundieren lassen. Dadurch entsteht ein Teil mit einer harten, dauerhaften "Randschicht" außen und einem weicheren, duktileren Kern innen.

Gängige Atmosphäregase und ihre Funktion

Die verwendeten Gase werden basierend auf dem gewünschten Ergebnis ausgewählt. Sie können grob nach ihrem chemischen Verhalten bei hohen Temperaturen kategorisiert werden.

Inerte Atmosphären

Inerte Gase werden zum Schutz verwendet. Ihr einziger Zweck ist es, Sauerstoff zu verdrängen und jegliche chemische Reaktionen auf der Metalloberfläche zu verhindern.

- Stickstoff (N₂): Die häufigste und kostengünstigste Schutzatmosphäre. Er ist für eine Vielzahl allgemeiner Wärmebehandlungsprozesse geeignet.

- Argon (Ar): Ein reineres inertes Gas als Stickstoff und wird für hochsensible Metalle (wie Titan oder bestimmte Edelstähle) verwendet, die selbst bei hohen Temperaturen mit Stickstoff reagieren könnten. Es ist deutlich teurer.

Reduzierende Atmosphären

Reduzierende Atmosphären gehen über den einfachen Schutz hinaus. Sie entfernen aktiv Oberflächenoxide, indem sie mit ihnen reagieren, was zu einer sauberen, glänzenden Oberfläche führt.

- Wasserstoff (H₂): Ein starkes Reduktionsmittel. Er wird oft in kleinen Prozentanteilen mit Stickstoff gemischt, um eine "dissoziierte Ammoniak"- oder Stickstoff-Wasserstoff-Atmosphäre zu erzeugen, die aktiv restlichen Sauerstoff abfängt.

Reaktive (Aufkohlungs- & Nitrier-) Atmosphären

Diese Atmosphären sind darauf ausgelegt, Atome an die Stahloberfläche zur Härtung abzugeben.

- Kohlenmonoxid (CO): Der primäre aktive Bestandteil beim Aufkohlen. Es wird typischerweise durch die Reaktion eines Kohlenwasserstoffgases wie Erdgas (Methan) oder Propan mit Luft in einem "endothermen Generator" erzeugt.

- Ammoniak (NH₃): Das Ausgangsgas für das Nitrieren. Bei hohen Temperaturen zerfällt Ammoniak in Stickstoff und Wasserstoff, und der hochreaktive naszierende Stickstoff diffundiert in die Stahloberfläche.

Die Kompromisse verstehen

Die Wahl der richtigen Atmosphäre beinhaltet das Abwägen von metallurgischen Anforderungen, Kosten und Sicherheit. Es gibt kein einziges "bestes" Gas; die optimale Wahl ist immer anwendungsspezifisch.

Risiko der Teildegradation

Die Verwendung der falschen Atmosphäre oder deren unsachgemäße Kontrolle ist eine Hauptursache für Ausschuss. Selbst kleine Lufteinschlüsse in einen Ofen können genug Sauerstoff einführen, um Oxidation zu verursachen und eine ganze Charge von Bauteilen unbrauchbar zu machen.

Kosten vs. Reinheit

Es besteht ein direkter Zusammenhang zwischen Gasreinheit und Kosten. Während Argon den bestmöglichen inerten Schutz bietet, bedeutet sein hoher Preis, dass es für Anwendungen reserviert ist, bei denen Stickstoff nicht geeignet ist. Stickstoff bietet ein ausgezeichnetes Gleichgewicht zwischen Leistung und Kosten für die meisten Stahlwärmebehandlungen.

Sicherheit und Handhabung

Viele dieser Prozessgase sind gefährlich. Wasserstoff ist hochentzündlich, während Kohlenmonoxid und Ammoniak giftig sind. Ein sicherer Betrieb erfordert eine robuste Ofenintegrität, eine ordnungsgemäße Belüftung und kontinuierliche Überwachungssysteme.

Die richtige Wahl für Ihr Ziel treffen

Ihre Prozessanforderungen bestimmen die korrekte Atmosphäre. Konzentrieren Sie sich auf die endgültigen Eigenschaften, die Sie an Ihren Teilen erreichen müssen.

- Wenn Ihr Hauptaugenmerk darauf liegt, Zunder und Entkohlung bei Standardstählen zu verhindern: Eine stickstoffbasierte Atmosphäre ist die häufigste und kostengünstigste Lösung.

- Wenn Ihr Hauptaugenmerk darauf liegt, die Oberfläche eines kohlenstoffarmen Stahlteils zu härten: Sie benötigen eine reaktive Atmosphäre, wie endothermes Gas zum Aufkohlen oder Ammoniak zum Nitrieren.

- Wenn Ihr Hauptaugenmerk darauf liegt, eine helle, oxidfreie Oberfläche zu erzielen: Eine reduzierende Atmosphäre, die Wasserstoff enthält, ist die ideale Wahl.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung hochreaktiver Metalle wie Titan liegt: Sie müssen ein wirklich inertes Gas wie Argon verwenden oder die Behandlung im Vakuum durchführen.

Letztendlich ist die Beherrschung Ihrer Ofenatmosphäre der Schlüssel zur Kontrolle Ihrer endgültigen Materialeigenschaften und zur Sicherstellung konsistenter, hochwertiger Ergebnisse.

Zusammenfassungstabelle:

| Gastype | Gängige Gase | Primäre Funktion | Ideal für |

|---|---|---|---|

| Inert | Stickstoff (N₂), Argon (Ar) | Verdrängt Sauerstoff, um Oberflächenreaktionen zu verhindern | Allgemeiner Stahlschutz, empfindliche Metalle wie Titan |

| Reduzierend | Wasserstoff (H₂), Stickstoff-Wasserstoff-Gemisch | Entfernt aktiv Oxide für eine helle, saubere Oberfläche | Blankglühen, oxidfreie Oberflächen |

| Reaktiv | Kohlenmonoxid (CO), Ammoniak (NH₃) | Fügt Kohlenstoff oder Stickstoff zur Oberflächenhärtung hinzu | Aufkohlen, Nitrieren, Einsatzhärten |

Haben Sie Probleme mit Oberflächenoxidation, inkonsistenter Härtung oder Qualitätsproblemen bei Ihren Wärmebehandlungsprozessen? Die richtige Ofenatmosphäre ist entscheidend für den Erfolg. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet Lösungen für die präzise Atmosphärenkontrolle in Wärmebehandlungsanwendungen. Unser Fachwissen hilft Ihnen, die optimalen Gase und Systeme auszuwählen, um gleichmäßige Ergebnisse zu erzielen, Ausschussraten zu reduzieren und die Materialleistung zu verbessern. Kontaktieren Sie uns noch heute, um Ihre spezifischen Anforderungen zu besprechen, und lassen Sie sich von unseren Experten helfen, Ihre Ofenatmosphäre für überragende Ergebnisse zu meistern. Kontaktieren Sie uns über unser Kontaktformular, um loszulegen!

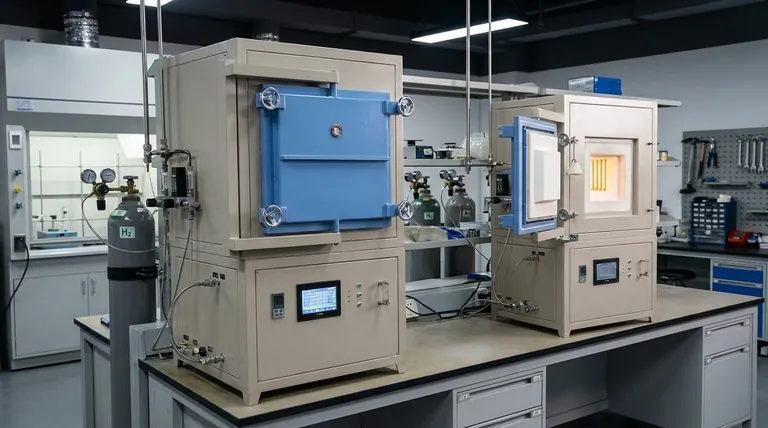

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Vertikaler Labortiegelofen

Andere fragen auch

- Was sorgt für eine inerte Atmosphäre? Erreichen Sie Sicherheit und Reinheit mit Stickstoff, Argon oder CO2

- Was versteht man unter einer Inertatmosphäre? Ein Leitfaden zur Verhinderung von Oxidation und Gewährleistung der Sicherheit

- Wie können wir eine inerte Atmosphäre für eine chemische Reaktion entwickeln? Präzise atmosphärische Kontrolle für Ihr Labor meistern

- Was ist ein Beispiel für eine inerte Atmosphäre? Entdecken Sie das beste Gas für Ihren Prozess

- Was ist der Zweck der Verwendung eines atmospheresgesteuerten Heizofens für die Cu-Reduktion? Aktive katalytische Zustände erreichen