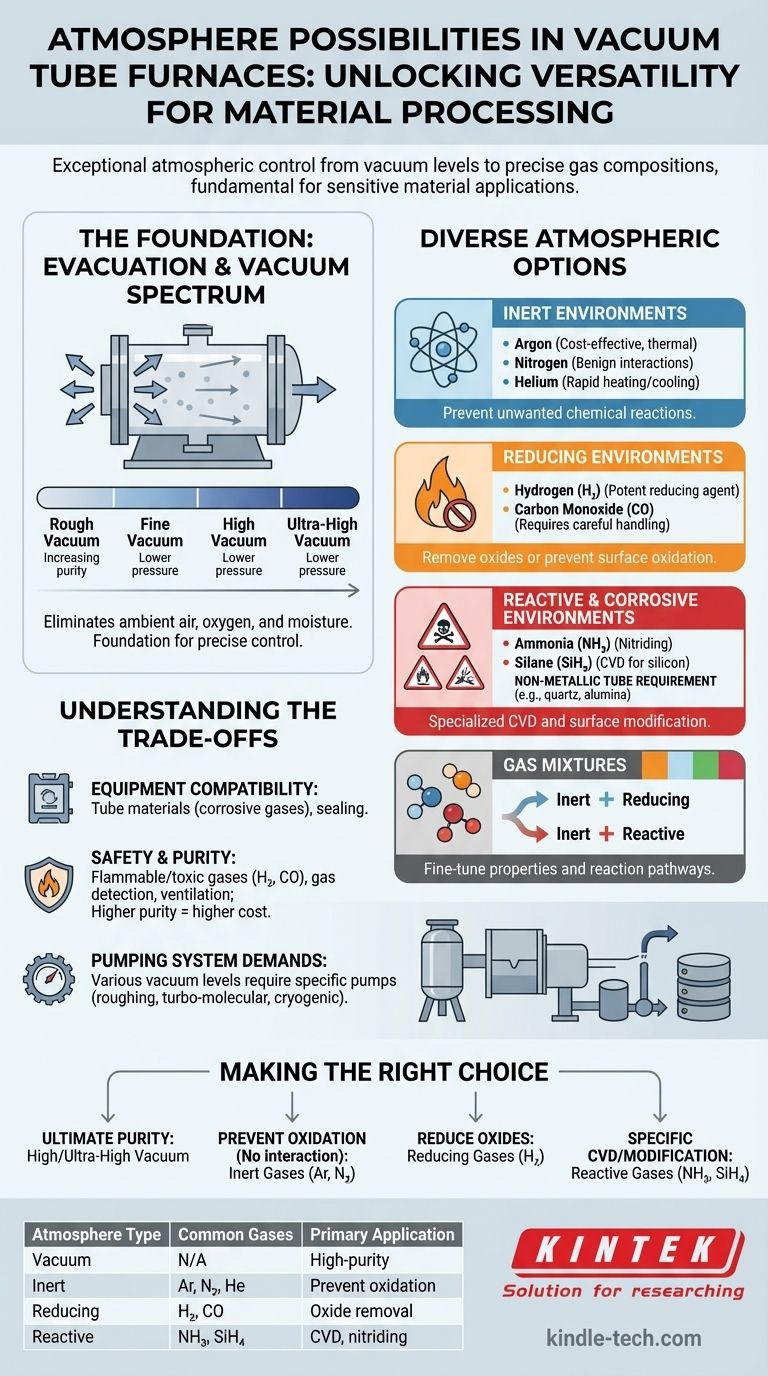

Ein Vakuumrohr-Ofen bietet eine außergewöhnliche Vielseitigkeit bei der Atmosphärenkontrolle und ermöglicht eine breite Palette von Umgebungen, von verschiedenen Vakuumstufen bis hin zu präzise kontrollierten Gasmischungen. Diese Fähigkeit ist grundlegend für seine Anwendung in der empfindlichen Materialverarbeitung.

Vakuumrohr-Öfen sind sehr anpassungsfähig, da sie die Kammer zunächst evakuieren und die Umgebungsluft vollständig entfernen können. Diese Grundlage ermöglicht die Einführung hochspezifischer Atmosphären, einschließlich verschiedener Vakuumstufen, Inertgase, reduzierender Gase und sogar bestimmter reaktiver oder korrosiver Gase, die auf die Anforderungen der Materialverarbeitung zugeschnitten sind.

Die Grundlage der Atmosphärenkontrolle

Evakuierung als Vorläufer

Der Hauptvorteil eines Vakuumrohr-Ofens ist seine Fähigkeit, die vorhandene Atmosphäre vollständig zu entfernen. Dieser Evakuierungsschritt ist entscheidend, da er unerwünschte Verunreinigungen wie Sauerstoff und Feuchtigkeit beseitigt und die Bühne für eine präzise Atmosphärenkontrolle bereitet.

Spektrum der Vakuumstufen

Nach der Evakuierung kann der Ofen direkt unter verschiedenen Vakuum-Bedingungen betrieben werden. Diese reichen von Grobvakuum über Feinvakuum und Hochvakuum bis hin zu Ultrahochvakuum, abhängig von der Empfindlichkeit des Prozesses. Das erreichte spezifische Vakuumniveau beeinflusst die Materialreinheit und Oberflächenreaktionen.

Vielfältige Atmosphärenoptionen

Inerte Umgebungen

Nach der Evakuierung kann ein Vakuumrohr-Ofen mit Inertgasen befüllt werden. Diese Gase verhindern unerwünschte chemische Reaktionen mit dem verarbeiteten Material.

- Argon: Ein weit verbreitetes Inertgas, oft wegen seiner Kosteneffizienz und guten Wärmeleitfähigkeit für die Kühlung.

- Stickstoff: Ein weiteres gängiges Inertgas, das verwendet wird, wenn Stickstoff-Material-Wechselwirkungen unbedenklich oder erwünscht sind.

- Helium: Wird wegen seiner hohen Wärmeleitfähigkeit eingesetzt, die für schnelles Aufheizen und Abkühlen vorteilhaft ist.

Reduzierende Umgebungen

Reduzierende Atmosphären werden eingesetzt, um Oxide von Materialoberflächen zu entfernen oder Oxidation während Hochtemperaturprozessen zu verhindern.

- Wasserstoff (H₂): Ein starkes Reduktionsmittel, das aus Sicherheitsgründen oft mit Inertgasen verdünnt wird.

- Kohlenmonoxid (CO): Ein weiteres Reduktionsgas, dessen Verwendung jedoch aufgrund seiner Toxizität sorgfältige Handhabung erfordert.

Reaktive und korrosive Umgebungen

Für spezielle Anwendungen können Vakuumrohr-Öfen bestimmte reaktive oder korrosive Gase verarbeiten. Diese Fähigkeit erweitert die Palette der verarbeitbaren Materialien.

- Ammoniak (NH₃): Wird in Prozessen wie dem Nitrieren verwendet.

- Silan (SiH₄): Wichtig für die chemische Gasphasenabscheidung (CVD) von siliziumhaltigen Filmen.

- Anforderung an nichtmetallische Rohre: Die Verwendung von korrosiven Gasen erfordert nichtmetallische Rohre (z. B. Quarz, Aluminiumoxid), um Schäden an den Ofenkomponenten zu vermeiden.

Gasmischungen

Der Ofen kann auch mit sorgfältig kontrollierten Mischungen der oben genannten Gase betrieben werden. Dies ermöglicht eine Feinabstimmung der atmosphärischen Bedingungen, um spezifische Materialeigenschaften oder Reaktionswege zu erzielen.

Verständnis der Kompromisse

Ausrüstungskompatibilität

Die Wahl der Atmosphäre hat direkte Auswirkungen auf die erforderlichen Ofenkomponenten. Korrosive Gase erfordern beispielsweise spezifische Rohr-Materialien und Dichtungssysteme.

Sicherheitsaspekte

Gase wie Wasserstoff und Kohlenmonoxid sind brennbar oder giftig. Ihre Verwendung erfordert fortschrittliche Sicherheitsverriegelungen, Gasdetektionssysteme und eine ordnungsgemäße Belüftung.

Reinheit und Kosten

Die Reinheit des zugeführten Gases ist für die Prozessintegrität von entscheidender Bedeutung, insbesondere bei empfindlichen Anwendungen. Hochreine Gase sind in der Regel mit höheren Kosten verbunden.

Anforderungen an das Pumpensystem

Das Erreichen und Aufrechterhalten verschiedener Vakuumstufen erfordert unterschiedliche Arten von Vakuumpumpen, von Grobpumpen bis hin zu Turbomolekular- oder Kryopumpen für Hochvakuum.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der Atmosphäre in einem Vakuumrohr-Ofen ist eine kritische Entscheidung, die von den gewünschten Materialeigenschaften und Prozessanforderungen bestimmt wird.

- Wenn Ihr Hauptaugenmerk auf höchster Materialreinheit und Vermeidung von Kontaminationen liegt: Nutzen Sie Hoch- oder Ultrahochvakuum.

- Wenn Ihr Hauptaugenmerk auf der Verhinderung von Oxidation oder unerwünschten Reaktionen ohne chemische Wechselwirkung liegt: Verwenden Sie Inertgase wie Argon oder Stickstoff.

- Wenn Ihr Hauptaugenmerk auf der Reduzierung von Oxiden oder der Verhinderung von Oberflächenoxidation während der Verarbeitung liegt: Verwenden Sie reduzierende Gase wie Wasserstoff.

- Wenn Ihr Hauptaugenmerk auf spezifischer chemischer Gasphasenabscheidung oder Oberflächenmodifikation liegt: Erwägen Sie reaktive Gase wie Silan oder Ammoniak und stellen Sie sicher, dass der Ofen über nichtmetallische Rohre verfügt.

Durch das Verständnis des gesamten Spektrums der atmosphärischen Möglichkeiten können Sie die Umgebung für Ihre Materialverarbeitungsanforderungen präzise steuern.

Zusammenfassungstabelle:

| Atmosphärentyp | Gängige Gase | Hauptanwendung |

|---|---|---|

| Vakuum | N/A (evakuiert) | Hochreine Verarbeitung, Vermeidung von Kontaminationen |

| Inert | Argon, Stickstoff, Helium | Verhindert Oxidation/unerwünschte Reaktionen |

| Reduzierend | Wasserstoff, Kohlenmonoxid | Entfernung von Oxiden, Verhinderung von Oberflächenoxidation |

| Reaktiv/Korrosiv | Ammoniak, Silan | Chemische Gasphasenabscheidung (CVD), Nitrieren |

Entfesseln Sie das volle Potenzial Ihrer Materialprozesse mit den Vakuumrohr-Öfen von KINTEK. Unsere Expertise im Bereich Laborgeräte stellt sicher, dass Sie die präzise Atmosphärenkontrolle erhalten – von Hochvakuum bis hin zu speziellen Gasmischungen –, die Ihre Forschung oder Produktion erfordert. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir eine Lösung für Ihre spezifischen Laboranforderungen in den Bereichen Wärmebehandlung, Synthese oder Dünnschichtabscheidung maßschneidern können.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- Hochdruck-Rohröfen für Laboratorien

Andere fragen auch

- Warum ist eine Aluminiumoxid-Keramikrohrhalterung für Experimente bei 1100°C notwendig? Gewährleistung von Datenintegrität und chemischer Inertheit

- Was passiert, wenn Quarz erhitzt wird? Ein Leitfaden zu seinen kritischen Phasenübergängen und Anwendungen

- Was sind die Vorteile der Verwendung eines Aluminiumoxid-Liners in einem Rohrofen für Korrosionssimulationen bei der Biomasseverbrennung?

- Was ist die Hochtemperatur von Keramikrohren? Von 1100°C bis 1800°C, wählen Sie das richtige Material

- Welches Rohr wird für den Rohrofen verwendet? Wählen Sie das richtige Material für Temperatur & Atmosphäre