Es gibt keine einzelne, universelle Atmosphäre für das Sintern. Stattdessen ist die Atmosphäre eine kritische, aktiv gesteuerte Variable, die basierend auf dem spezifischen verwendeten Pulvermaterial und den gewünschten Eigenschaften des Endbauteils ausgewählt wird. Die Wahl reicht von chemisch reaktiven Gasen wie Wasserstoff über inerte Umgebungen bis hin zum Vakuum, wobei jede einen bestimmten Zweck im Hochtemperaturprozess erfüllt.

Die primäre Rolle einer Sinteratmosphäre besteht nicht nur darin, das Bauteil zu umgeben, sondern chemische Reaktionen an den Partikeloberflächen aktiv zu steuern. Eine sorgfältig gewählte Atmosphäre verhindert zerstörerische Oxidation und entfernt Verunreinigungen, wodurch sichergestellt wird, dass die atomaren Bindungen, die dem Endbauteil seine Festigkeit verleihen, korrekt gebildet werden können.

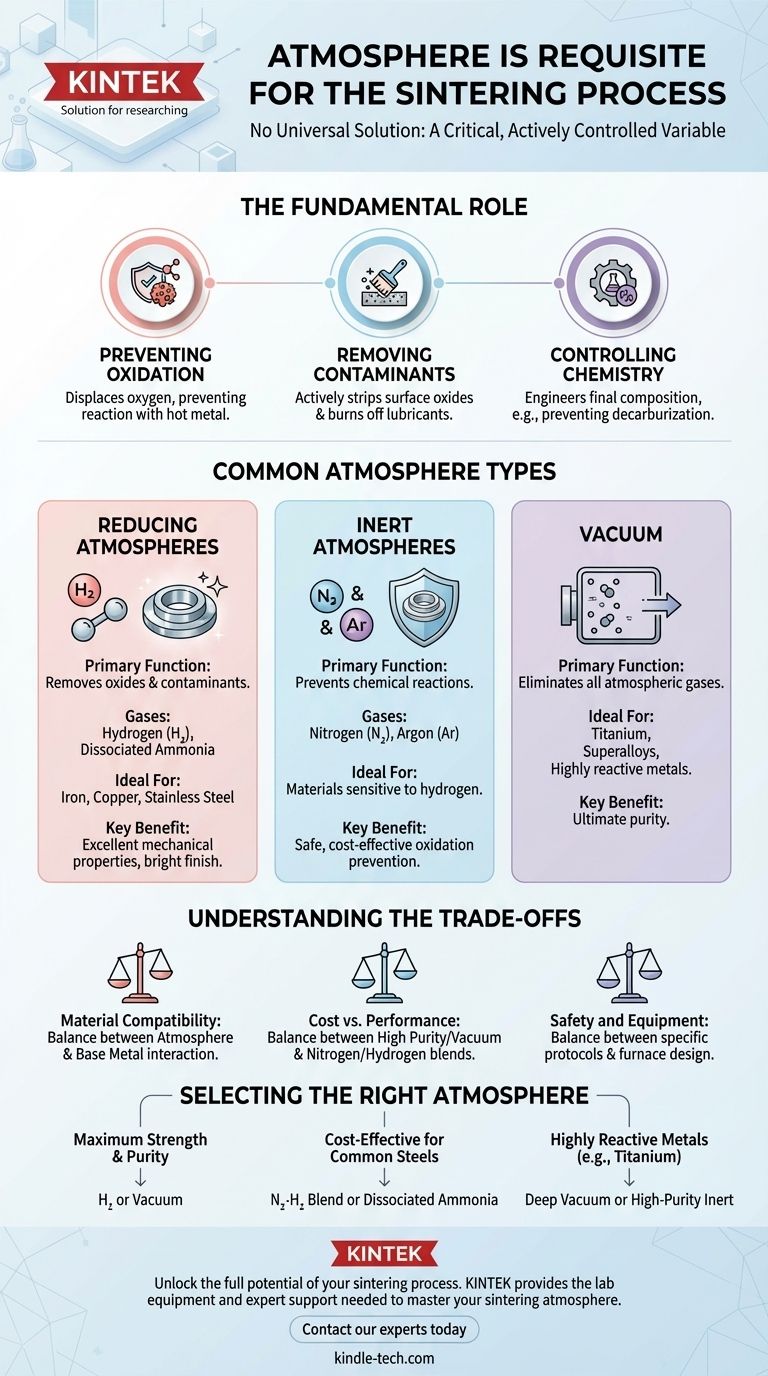

Die grundlegende Rolle der Sinteratmosphäre

Das Sintern wandelt eine Ansammlung loser Partikel durch Erhitzen unterhalb des Schmelzpunktes des Materials in eine feste Masse um. Bei diesen hohen Temperaturen sind die Oberflächen der Metallpartikel hochreaktiv. Die umgebende Atmosphäre entscheidet über den Erfolg oder Misserfolg dieser Umwandlung.

Oxidation verhindern

Die wichtigste Funktion einer Sinteratmosphäre ist es, zu verhindern, dass Sauerstoff mit dem heißen Metall reagiert. So wie Eisen an der Luft rostet, bilden die meisten Metallpulver bei Sintertemperaturen schnell leistungsbeeinträchtigende Oxide, die eine ordnungsgemäße Bindung zwischen den Partikeln hemmen.

Eine kontrollierte Atmosphäre verdrängt den Sauerstoff und schützt das Material.

Entfernen von Oberflächenverunreinigungen

Viele Metallpulver weisen bereits vor dem Einbringen in den Ofen eine dünne Schicht aus vorhandenem Oxid auf ihrer Oberfläche auf. Eine reduzierende Atmosphäre, wie eine wasserstoffhaltige, entfernt diese Oxide aktiv und schafft saubere, reine metallische Oberflächen, die effektiv binden können.

Diese Reinigungsaktion hilft auch, restliche Schmierstoffe, die während der anfänglichen Pulververdichtung verwendet wurden, abzubrennen.

Steuerung der Materialchemie

Bei bestimmten Legierungen, wie Stahl, kann die Atmosphäre zur Steuerung der endgültigen chemischen Zusammensetzung verwendet werden. Sie kann so ausgelegt werden, dass der Kohlenstoffverlust (Entkohlung) von der Stahloberfläche verhindert wird, was für die Aufrechterhaltung der Härte und Verschleißfestigkeit des Materials unerlässlich ist.

Gängige Arten von Sinteratmosphären

Die Wahl der Atmosphäre ist eine bewusste technische Entscheidung, die auf dem zu verarbeitenden Material, dem gewünschten Ergebnis und den Betriebskosten basiert.

Reduzierende Atmosphären

Atmosphären, die Wasserstoff (H₂) enthalten, sind für viele gängige Metalle wie Eisen, Kupfer und Edelstahl hochwirksam. Hochreiner Wasserstoff bietet die bestmöglichen reduzierenden Bedingungen, was zu sauberen Teilen mit ausgezeichneten mechanischen Eigenschaften und einer hellen Oberfläche führt.

Eine gängige, kostengünstige Alternative ist dissoziierter Ammoniak, der in eine Mischung aus Wasserstoff und Stickstoff zerfällt.

Inerte Atmosphären

Gase wie Stickstoff (N₂) und Argon (Ar) werden verwendet, wenn das Hauptziel einfach darin besteht, jegliche chemische Reaktion zu verhindern. Sie verdrängen Sauerstoff, ohne aktiv mit dem Metallpulver zu reagieren. Dies ist entscheidend für Materialien, die negativ auf Wasserstoff reagieren könnten.

Vakuum

Das Sintern im Vakuum ist die ultimative Methode, um alle atmosphärischen Verunreinigungen zu entfernen. Durch das Abpumpen nahezu aller Gase aus der Ofenkammer bleibt nichts mehr übrig, was mit dem heißen Material reagieren könnte. Diese Methode ist oft für hochreaktive Metalle wie Titan oder bestimmte Superlegierungen erforderlich.

Die Kompromisse verstehen

Die Auswahl einer Atmosphäre beinhaltet das Abwägen von Leistungsanforderungen mit praktischen Einschränkungen. Die Wahl der reaktivsten Atmosphäre ist nicht immer der beste Ansatz.

Materialverträglichkeit

Die primäre Überlegung ist, wie die Atmosphäre mit dem Grundmetall interagiert. Zum Beispiel kann Wasserstoff, obwohl er ein ausgezeichnetes Reduktionsmittel für Stahl ist, bei bestimmten anderen Metallen zu Versprödung führen. Die Atmosphäre muss chemisch mit dem Material kompatibel sein.

Kosten vs. Leistung

Hochreine Gase und Hochvakuumöfen stellen einen erheblichen Betriebsaufwand dar. Für weniger anspruchsvolle Anwendungen könnte eine stickstoffbasierte Atmosphäre oder eine weniger reine Wasserstoffmischung für einen Bruchteil des Preises vollkommen ausreichende Ergebnisse liefern.

Sicherheit und Ausrüstung

Verschiedene Atmosphären erfordern unterschiedliche Sicherheitsprotokolle. Wasserstoff ist brennbar, während inerte Gase wie Stickstoff in geschlossenen Räumen Erstickungsgefahr bergen. Darüber hinaus muss der Ofen selbst so konstruiert sein, dass er den erforderlichen spezifischen Gasdruck oder Vakuumpegel sicher aufnehmen kann.

Die richtige Atmosphäre für Ihre Anwendung auswählen

Die optimale Wahl hängt vollständig von Ihrem Endziel ab. Die Atmosphäre ist kein nachträglicher Gedanke; sie ist ein wesentlicher Bestandteil des Prozesses.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und Reinheit liegt: Eine hochreine Wasserstoffatmosphäre oder ein Vakuum ist die überlegene Wahl, um Oxide gründlich zu entfernen und die stärksten möglichen Bindungen zwischen den Partikeln zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Verarbeitung gängiger Stähle liegt: Eine Stickstoff-Wasserstoff-Mischung oder dissoziierter Ammoniak bietet ein gutes Gleichgewicht zwischen Reduktionspotenzial und Betriebskosten für zuverlässige Ergebnisse.

- Wenn Ihr Hauptaugenmerk auf der Arbeit mit hochreaktiven Metallen wie Titan liegt: Ein Tiefvakuum oder ein hochreines inertes Gas wie Argon ist unerlässlich, um jegliche chemische Verunreinigung oder Reaktion zu verhindern.

Letztendlich ist die Betrachtung der Atmosphäre als kritischer Prozessbestandteil und nicht nur als Hintergrundbedingung der Schlüssel zu erfolgreichem und wiederholbarem Sintern.

Zusammenfassungstabelle:

| Atmosphärentyp | Primärfunktion | Ideal für Materialien | Hauptvorteil |

|---|---|---|---|

| Reduzierend (z.B. Wasserstoff) | Entfernt Oxide und Verunreinigungen | Eisen, Kupfer, Edelstahl | Ausgezeichnete mechanische Eigenschaften, helle Oberfläche |

| Inert (z.B. Stickstoff, Argon) | Verhindert chemische Reaktionen | Wasserstoffempfindliche Materialien | Sichere, kostengünstige Oxidationsvermeidung |

| Vakuum | Eliminiert alle atmosphärischen Gase | Titan, Superlegierungen | Ultimative Reinheit für hochreaktive Metalle |

Entfalten Sie das volle Potenzial Ihres Sinterprozesses. Die richtige Atmosphäre ist entscheidend, um die Festigkeit, Reinheit und Leistung zu erzielen, die Ihre Materialien erfordern. Bei KINTEK sind wir darauf spezialisiert, die Laborausrüstung und den Expertensupport bereitzustellen, die Sie benötigen, um Ihre Sinteratmosphäre zu meistern. Egal, ob Sie mit gängigen Stählen oder fortschrittlichen Legierungen arbeiten, unsere Lösungen sind auf die spezifischen Bedürfnisse Ihres Labors zugeschnitten. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihnen helfen können, Ihre Sinterergebnisse zu optimieren und die Effizienz Ihres Labors zu steigern.

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Andere fragen auch

- Kann Stickstoffgas erhitzt werden? Nutzen Sie die inerte Hitze für Präzision und Sicherheit

- Was versteht man unter einer Inertatmosphäre? Ein Leitfaden zur Verhinderung von Oxidation und Gewährleistung der Sicherheit

- Warum wird Stickstoff im Ofen verwendet? Ein kostengünstiger Schutz für Hochtemperaturprozesse

- Was ist der Zweck einer inerten Atmosphäre? Ein Leitfaden zum Schutz Ihrer Materialien und Prozesse

- Was sorgt für eine inerte Atmosphäre? Erreichen Sie Sicherheit und Reinheit mit Stickstoff, Argon oder CO2