Die definitive Technik zur Abscheidung ultradünner Schichten mit atomarer Präzision ist die Atomlagenabscheidung (ALD). Im Gegensatz zu anderen Methoden, die Material kontinuierlich abscheiden, ist ALD ein zyklischer Prozess, der Filme Schicht für Schicht, eine einzelne Atomlage nach der anderen, aufbaut. Diese selbstlimitierende Natur verleiht ihr eine unübertroffene Kontrolle über Filmdicke und Gleichmäßigkeit, bis auf die Ebene eines einzelnen Angströms.

Die Atomlagenabscheidung (ALD) erreicht ihre Präzision nicht durch Geschwindigkeit, sondern durch einen grundlegend anderen, selbstterminierenden chemischen Prozess. Dies macht sie zur einzig praktikablen Methode, wenn perfekte Konformität und Kontrolle im atomaren Maßstab unerlässliche Anforderungen sind.

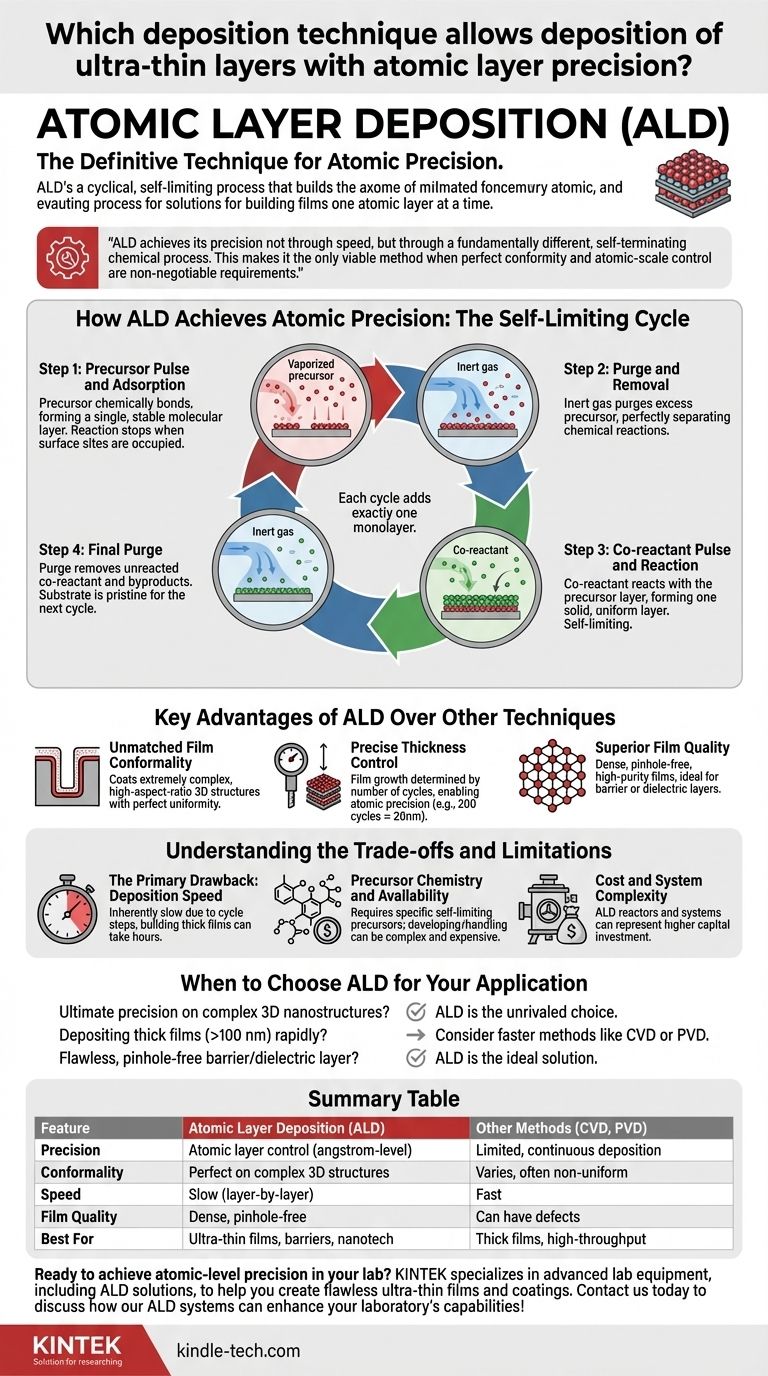

Wie ALD atomare Präzision erreicht: Der selbstlimitierende Zyklus

Die Stärke von ALD liegt in ihrem einzigartigen Vierschritt-Prozess, der in Zyklen wiederholt wird, um einen Film aufzubauen. Jeder Zyklus fügt genau eine Monoschicht Material hinzu und garantiert so Präzision. Dieser Prozess beruht auf der zeitlichen Trennung zweier chemischer Halbreaktionen.

Schritt 1: Precursor-Puls und Adsorption

Zuerst wird eine verdampfte Chemikalie, bekannt als Precursor, in die Abscheidungskammer gepulst. Dieser Precursor bindet chemisch (chemisorbiert) an die Oberfläche des Substrats und bildet eine einzelne, stabile molekulare Schicht. Die Reaktion stoppt natürlich, sobald alle verfügbaren Oberflächenstellen besetzt sind.

Schritt 2: Spülen und Entfernen

Als Nächstes wird ein inertes Gas wie Stickstoff oder Argon verwendet, um die Kammer zu spülen. Dieser Schritt ist entscheidend, da er überschüssige Precursor-Moleküle entfernt, die nicht mit der Oberfläche reagiert haben. Dies stellt sicher, dass die beiden chemischen Reaktionen perfekt getrennt sind.

Schritt 3: Co-Reaktant-Puls und Reaktion

Eine zweite Chemikalie, der Co-Reaktant (oft Wasser, Ozon oder Plasma), wird dann in die Kammer gepulst. Er reagiert mit der bereits auf der Oberfläche befindlichen Precursor-Schicht, wodurch die chemische Reaktion abgeschlossen und eine feste, gleichmäßige Schicht des gewünschten Materials gebildet wird. Diese Reaktion ist ebenfalls selbstlimitierend.

Schritt 4: Abschließendes Spülen

Ein abschließendes Spülen mit Inertgas entfernt alle nicht reagierten Co-Reaktanten und gasförmigen Nebenprodukte der Reaktion. Die Substratoberfläche ist nun makellos und bereit für den nächsten Zyklus, sodass eine weitere Atomlage auf die erste abgeschieden werden kann.

Hauptvorteile von ALD gegenüber anderen Techniken

Während andere Abscheidungsmethoden wie die chemische Gasphasenabscheidung (CVD) oder die physikalische Gasphasenabscheidung (PVD) existieren, bietet ALD einzigartige Vorteile für hochpräzise Anwendungen.

Unübertroffene Filmkonformität

Da der Prozess darauf beruht, dass gasförmige Chemikalien jeden Teil einer Oberfläche erreichen, bevor sie reagieren, kann ALD extrem komplexe 3D-Strukturen mit hohem Aspektverhältnis mit perfekter Gleichmäßigkeit beschichten. Die Filmdicke ist auf der Oberseite, Unterseite und den Seitenwänden eines mikroskopischen Grabens identisch.

Präzise Dickenkontrolle

Da das Filmwachstum durch die Anzahl der durchgeführten Zyklen bestimmt wird, kann die Dicke mit atomarer Präzision kontrolliert werden. Wenn ein Zyklus 0,1 Nanometer (1 Angström) Material abscheidet, werden 200 Zyklen genau 20 Nanometer abscheiden. Dieses Maß an digitaler Kontrolle ist mit anderen Methoden unmöglich.

Überragende Filmqualität

ALD kann oft bei niedrigeren Temperaturen als CVD durchgeführt werden. Das selbstlimitierende, schichtweise Wachstum führt zu Filmen, die unglaublich dicht, porenfrei und von hoher Reinheit sind, was sie hervorragend für den Einsatz als Barriere- oder dielektrische Schichten macht.

Verständnis der Kompromisse und Einschränkungen

Keine Technik ist perfekt, und die Präzision von ALD hat ihren Preis. Das Verständnis ihrer Nachteile ist entscheidend für eine fundierte Entscheidung.

Der Hauptnachteil: Abscheidungsgeschwindigkeit

ALD ist von Natur aus langsam. Da jeder Zyklus nur einen Bruchteil eines Nanometers abscheidet und mehrere Puls- und Spülschritte beinhaltet, kann der Aufbau eines dicken Films Stunden dauern. Methoden wie CVD sind um Größenordnungen schneller, wodurch sie besser für Anwendungen geeignet sind, bei denen die Dicke wichtiger ist als die Präzision.

Precursor-Chemie und Verfügbarkeit

Der Erfolg von ALD hängt vollständig davon ab, das richtige Paar chemischer Precursoren zu haben, die ein ideales selbstlimitierendes Verhalten zeigen. Die Entwicklung, Synthese und Handhabung dieser Chemikalien kann komplex und teuer sein. Für einige Materialien gibt es einfach keinen bekannten, effektiven ALD-Prozess.

Kosten und Systemkomplexität

Obwohl sie immer häufiger werden, können ALD-Reaktoren und ihre zugehörigen Vakuum- und Chemikalienzuführungssysteme eine höhere Kapitalinvestition darstellen als einige einfachere PVD- oder nasschemische Abscheidungssysteme.

Wann Sie ALD für Ihre Anwendung wählen sollten

Die Wahl der richtigen Abscheidungstechnik erfordert ein Abwägen des Bedarfs an Präzision gegen die praktischen Einschränkungen von Geschwindigkeit und Kosten.

- Wenn Ihr Hauptaugenmerk auf ultimativer Präzision bei komplexen 3D-Nanostrukturen liegt: ALD ist die unübertroffene Wahl und oft die einzige Technologie, die die Anforderung erfüllen kann.

- Wenn Ihr Hauptaugenmerk auf der schnellen Abscheidung dicker Filme (>100 nm) liegt: Sie sollten schnellere Methoden wie CVD oder PVD in Betracht ziehen, da ALD zu langsam sein wird.

- Wenn Ihr Hauptaugenmerk auf der Schaffung einer makellosen, porenfreien Barriere- oder dielektrischen Schicht liegt: ALD ist die ideale Lösung aufgrund ihres dichten, gleichmäßigen und konformen Filmwachstums.

Letztendlich ist das Verständnis des grundlegenden Kompromisses zwischen der digitalen Präzision von ALD und der analogen Geschwindigkeit anderer Methoden der Schlüssel zu einer erfolgreichen Werkstofftechnik.

Zusammenfassungstabelle:

| Merkmal | Atomlagenabscheidung (ALD) | Andere Methoden (CVD, PVD) |

|---|---|---|

| Präzision | Atomlagenkontrolle (Angström-Niveau) | Begrenzte, kontinuierliche Abscheidung |

| Konformität | Perfekt auf komplexen 3D-Strukturen | Variiert, oft ungleichmäßig |

| Geschwindigkeit | Langsam (Schicht für Schicht) | Schnell |

| Filmqualität | Dicht, porenfrei | Kann Defekte aufweisen |

| Am besten geeignet für | Ultradünne Filme, Barrieren, Nanotechnologie | Dicke Filme, hoher Durchsatz |

Bereit, atomare Präzision in Ihrem Labor zu erreichen? KINTEK ist spezialisiert auf fortschrittliche Laborausrüstung, einschließlich ALD-Lösungen, um Ihnen bei der Herstellung makelloser ultradünner Filme und Beschichtungen zu helfen. Ob Sie an Nanotechnologie, Halbleitern oder fortschrittlichen Materialien arbeiten, unser Fachwissen stellt sicher, dass Sie die perfekte Konformität und Kontrolle erhalten, die Ihre Forschung erfordert. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere ALD-Systeme die Fähigkeiten Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Was ist Plasma-Enhanced Chemical Vapor Deposition (PECVD)-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen