Zum Schmelzen von Nichteisenmetallen ist der Induktionsofen in modernen Umgebungen die am weitesten verbreitete und technisch überlegene Wahl. Sein Design bietet einen sauberen, hochgradig kontrollierbaren und energieeffizienten Prozess, der perfekt für Materialien wie Aluminium, Kupfer, Zink und Edelmetalle geeignet ist, bei denen Reinheit und präzise Temperaturregelung entscheidend sind.

Obwohl andere Ofentypen existieren, ist der Induktionsofen aufgrund seiner einzigartigen Fähigkeit, das Metall direkt ohne Verunreinigung durch Brennstoff oder Flammen zu erhitzen, zum Standard für qualitätssensible Nichteisenmetallverarbeitung geworden.

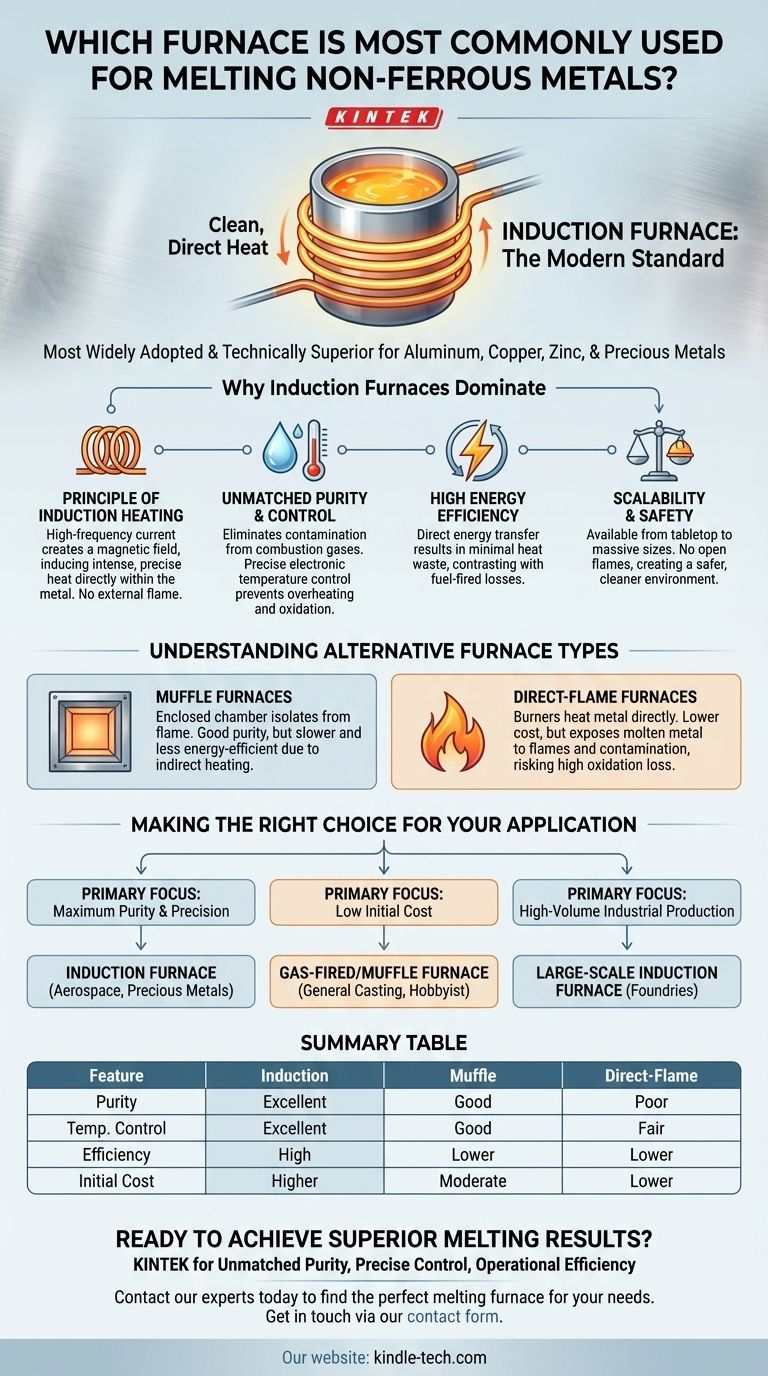

Warum Induktionsöfen bei Nichteisenmetallen dominieren

Die Bevorzugung der Induktionstechnologie ist nicht willkürlich; sie beruht auf ihrem grundlegenden Funktionsprinzip, das erhebliche Vorteile gegenüber älteren, verbrennungsbasierten Methoden bietet.

Das Prinzip der Induktionserwärmung

Ein Induktionsofen verwendet keine externe Flamme. Stattdessen nutzt er einen starken, hochfrequenten Wechselstrom, der durch eine Kupferspule geleitet wird.

Dies erzeugt ein sich schnell änderndes Magnetfeld um einen Tiegel (oft aus Graphit). Das Magnetfeld induziert starke elektrische Wirbelströme im Tiegel und im darin befindlichen Metall.

Diese Ströme erzeugen intensive Wärme genau dort, wo sie benötigt wird, wodurch das Metall von innen nach außen schmilzt. Dieser Prozess ist sauber, begrenzt und außergewöhnlich schnell.

Unübertroffene Reinheit und Kontrolle

Da kein Brennstoff verbrannt wird, gibt es keine Verbrennungsprodukte (wie Schwefel oder überschüssigen Kohlenstoff), die das geschmolzene Metall verunreinigen könnten. Dies ist unerlässlich, um die spezifischen Eigenschaften von Nichteisenlegierungen und Edelmetallen zu erhalten.

Darüber hinaus wird die Wärme elektronisch gesteuert. Dies ermöglicht eine extrem präzise Temperaturregelung, die eine Überhitzung verhindert, die zu Metallverlust durch Oxidation oder Schäden an der Legierungsstruktur führen kann.

Hohe Energieeffizienz

Die Induktionserwärmung ist bemerkenswert effizient. Die Energie wird direkt auf die Metallcharge übertragen, wobei sehr wenig Wärme an die Umgebung abgegeben wird.

Dies steht in scharfem Kontrast zu brennstoffbeheizten Öfen, bei denen ein erheblicher Teil der Energie als Wärme durch den Abgaskamin und durch die Ofenwände verloren geht.

Skalierbarkeit und Sicherheit

Induktionsöfen sind in einer Vielzahl von Größen erhältlich, von kleinen Tischgeräten für Juweliere bis hin zu massiven Systemen, die in großen Gießereien viele Tonnen Metall schmelzen können.

Sie arbeiten auch ohne offene Flammen, wodurch Brandgefahren reduziert und eine sicherere, sauberere Arbeitsumgebung im Vergleich zu herkömmlichen brennstoffbeheizten Öfen geschaffen wird.

Alternative Ofentypen verstehen

Obwohl Induktion oft die beste Wahl ist, ist es wichtig, die Alternativen zu verstehen, um den Kontext zu würdigen.

Muffelöfen

Ein Muffelofen isoliert das zu erhitzende Material in einer "Muffel" oder einer geschlossenen Kammer vom direkten Kontakt mit Flammen oder Heizelementen.

Dieses Design verhindert eine Verunreinigung durch Verbrennungsgase und bietet eine bessere Reinheit als ein Direktflammenofen. Er ist jedoch im Allgemeinen weniger energieeffizient und langsamer als ein Induktionsofen, da die Wärme indirekt durch die Kammerwände übertragen werden muss.

Direktflammenöfen

Dies sind einfachere Öfen, bei denen Brenner (mit Gas oder Öl) das Metall entweder in einem offenen Herd oder einem Tiegel erhitzen. Sie sind aufgrund ihrer geringeren Anschaffungskosten weit verbreitet.

Sie setzen jedoch das geschmolzene Metall direkt Flammen und Verbrennungsgasen aus. Dies führt zu einem höheren Risiko der Verunreinigung und Oxidation, bei der Metall durch chemische Reaktion mit Sauerstoff verloren geht – ein erhebliches Problem für wertvolle Nichteisenmetalle.

Die Kompromisse verstehen

Keine Technologie ist für jede Situation perfekt. Die Wahl eines Ofens beinhaltet das Abwägen der Leistung mit praktischen Einschränkungen.

Anfangsinvestitionskosten

Der Hauptnachteil von Induktionsöfen sind ihre höheren Anschaffungskosten. Die ausgeklügelten Stromversorgungen und Kupferspulen sind teurer in der Herstellung als die einfachen Brenner und feuerfesten Materialien eines brennstoffbeheizten Ofens.

Komplexität und Wartung

Obwohl hochzuverlässig, ist die Elektronik, die einen Induktionsofen antreibt, komplexer als die Rohrleitungen eines Gasbrenners. Die Diagnose und Reparatur von Problemen mit der Stromversorgung oder der Spule erfordert spezielles Wissen.

Der Tiegel als Verbrauchsmaterial

Der Tiegel, insbesondere die Graphittiegel, die wegen ihrer hervorragenden Heizeigenschaften verwendet werden, ist ein Verbrauchsmaterial. Er verschleißt mit der Zeit und durch thermische Zyklen und muss regelmäßig ersetzt werden, was eine laufende Betriebskosten darstellt.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Ofens erfordert ein klares Verständnis Ihres primären Ziels.

- Wenn Ihr Hauptaugenmerk auf maximaler Reinheit und Präzision liegt (Edelmetalle, Luft- und Raumfahrtlegierungen): Der Induktionsofen ist die definitive Wahl, da sein sauberer und kontrollierbarer Schmelzprozess für diese Anwendungen unerlässlich ist.

- Wenn Ihr Hauptaugenmerk auf niedrigen Anschaffungskosten für allgemeine Gussarbeiten oder Hobbyarbeiten liegt: Ein gasbefeuerter Tiegel- oder Muffelofen kann ein praktikabler Einstieg sein, aber Sie müssen die Kompromisse bei Effizienz und potenzieller Metallverunreinigung in Kauf nehmen.

- Wenn Ihr Hauptaugenmerk auf einer effizienten industriellen Produktion mit hohem Volumen liegt: Ein großtechnischer Induktionsofen bietet die beste Kombination aus Schmelzgeschwindigkeit, Energieeffizienz und metallurgischer Kontrolle für die meisten industriellen Nichteisen-Gießereien.

Letztendlich geht es bei der Wahl des richtigen Werkzeugs darum, die Fähigkeiten der Technologie mit Ihren spezifischen Betriebs- und Qualitätsanforderungen in Einklang zu bringen.

Zusammenfassungstabelle:

| Merkmal | Induktionsofen | Muffelofen | Direktflammenofen |

|---|---|---|---|

| Reinheit / Verunreinigung | Ausgezeichnet (Keine Verbrennungsgase) | Gut (Isolierte Kammer) | Schlecht (Direkter Flammenkontakt) |

| Temperaturkontrolle | Ausgezeichnet (Präzise elektronisch) | Gut | Mäßig |

| Energieeffizienz | Hoch (Direkte Erwärmung) | Niedriger (Indirekte Erwärmung) | Niedriger (Wärmeverlust) |

| Anfangskosten | Höher | Mittel | Niedriger |

| Am besten für | Hochreine Legierungen, Edelmetalle | Allgemeine Gussarbeiten, Hobbyarbeiten | Kostengünstiger Einstieg |

Bereit für überragende Schmelzergebnisse?

Für Laborfachleute und Gießereien, bei denen Metallreinheit, präzise Temperaturkontrolle und Energieeffizienz von größter Bedeutung sind, ist die richtige Ausrüstung entscheidend. KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich Induktionsschmelzsysteme, die für Nichteisenmetalle wie Aluminium, Kupfer und Edelmetalle entwickelt wurden.

Lassen Sie uns Ihnen helfen, Ihren Prozess mit einer Lösung zu verbessern, die Folgendes bietet:

- Unübertroffene Reinheit: Eliminieren Sie Verunreinigungen durch Verbrennungsgase.

- Präzise Kontrolle: Erzielen Sie exakte Temperaturen für eine gleichbleibende Legierungsqualität.

- Betriebliche Effizienz: Reduzieren Sie Schmelzzeiten und Energiekosten.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifische Anwendung zu besprechen und den perfekten Schmelzofen für Ihre Bedürfnisse zu finden. Nehmen Sie über unser Kontaktformular Kontakt auf, um loszulegen.

Visuelle Anleitung

Ähnliche Produkte

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- Vakuumlichtbogen-Induktionsofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

Andere fragen auch

- Wie funktioniert Induktion im Vakuum? Erzielen Sie ultrareines Metallschmelzen mit VIM

- Was ist VIM in der Metallurgie? Ein Leitfaden zum Vakuum-Induktionsschmelzen für Hochleistungslegierungen

- Was ist der Unterschied zwischen Induktionsschmelzen und Vakuuminduktionsschmelzen? Die Wahl des richtigen Verfahrens für die Reinheit

- Was ist die Vakuuminduktionsmethode? Beherrschen Sie das Schmelzen hochreiner Metalle für fortschrittliche Legierungen

- Welche Arten von Metallen werden typischerweise in einem Vakuuminduktionsschmelzofen verarbeitet? Hochreine Legierungen für kritische Anwendungen